1

Изобретение относится к области изготовления абразивных инструментов.

Известна масса для абразивного инструмента, в состав которой входят амипоэпоксидная смола (7-45 вес. %), отвердитель (8-50 вес. %) и абразив (5-85 вес. %).

Отверждение такой массы происходит при 170°С, а инструменты, изготовленные из этой массы, имеют температуру начала деформации 200°С при нагрузке 50 кгс/см и прочность на сжатие 2200 кгс/см.

Предложенная масса с целью повышения теплостойкости и прочности изготавливаемого из нее инструмента дополнительно содержит фторсодержащий ферроценилкетон и глиноземсодержащее вещество при следующем соотнощении компонентов в

вес. %:

7-60

Абразив

10-40

Аминоэпоксидпая смола

8-30 Отвердитель Фторсодержащий ферро0,1-3,0

ценилкетоп Глиноземсодержащее 10-20

вещество

Фторсодержащий ферроценилкетон может быть представлен следующими соединениями: пентафторфенилферропенилкетоном (С5Н5РеС5Н4)СОСбР5 или перфторпропилферроценилкетоном

2

(С5Н5РеС5Н4)СОСзР7.

Введение в полимерную матрицу глиноземсодержащего армирующего наполнителя с высокой удельной поверхностью, активированного фторсодержащим ферроценом, способствует образованию хелатных структур, в результате чего повышаются прочность и теплостойкость полимерного каркаса.

Пример 1. 40 вес. % аминоэпоксидпой смолы смешивают с 30 вес. % 4,4-диаминодифенилметана, нагревают до 100°С и тщательно перемещивают. В полученную смесь вводят 15 вес. % окиси алюминия,

активированной добавкой пеитафторфенилферроценилкетона в количестве 3 вес. % на композицию путем предварительной обработки окиси алюминия 10%-ным раствором упомянутого кетона в ацетоне. После

этого вводят 12 вес. % синтетических алмазов АСЕ, тщательно перемешивают и при указанной температуре заливают в форму для получения изделия. Выдерживают в вакууме (10-20 мм рт. ст.) в течение

30 мин и отверждают при 120°С в течение 4 ч.

Пример 2. 30 вес. % ампиоэпоксидноп смолы смешивают при 60°С с 19 вес. % леинового ангидрида и затем по примеру 1

в полученную смесь вводят 10 вес. 7о окиси алюминия, 1 вес. % пентафторфеиилферроценилкетона, 40 вес. % синтетических алмазов и отверждают по примеру 1.

Пример 3. 17 вес. % аминоэпоксидиой смолы смешивают с 12,8 вес. % фталевого ангидрида, нагревают до 130°С и тщательно перемешивают. Затем в полученную смесь вводят 10 вес. % окиси алюминия,

0,2 вес. % гептафторпропилферроценилкетона, 60 вес. % синтетических алмазов и отверждают по примеру 1.

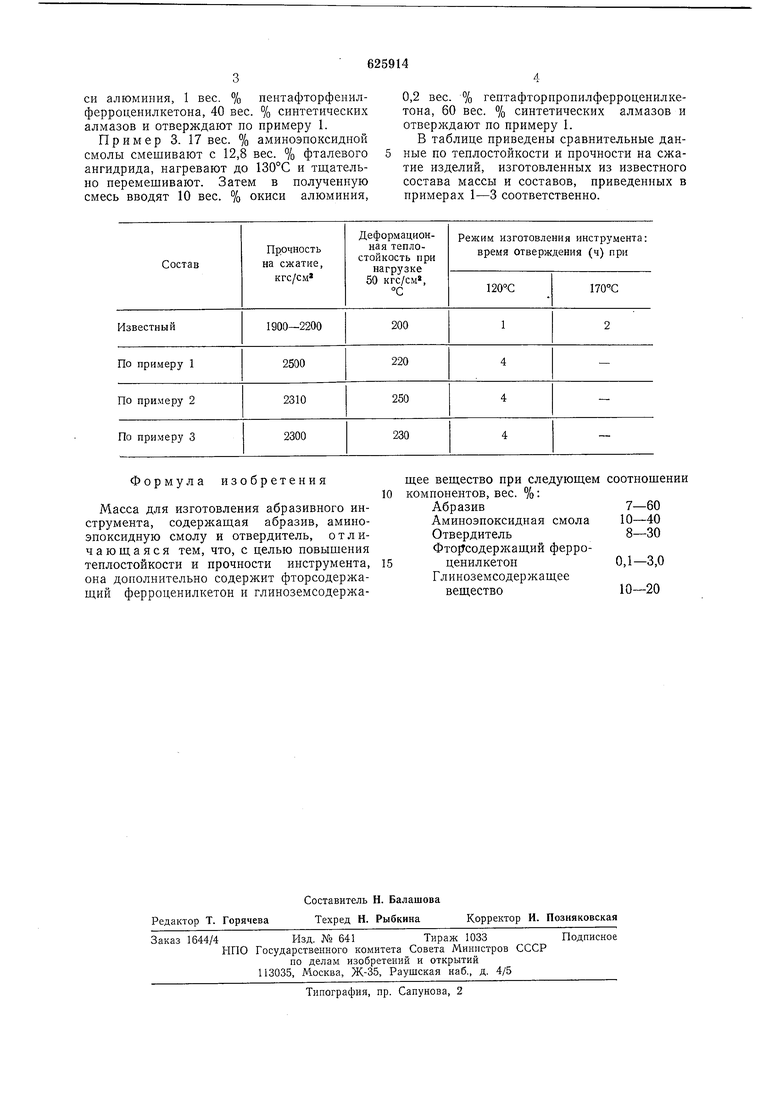

В таблице приведены сравнительные данные по теплостойкости и прочности на сжатие изделий, изготовленных из известного состава массы и составов, приведенных в примерах 1-3 соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления абразивного инструмента | 1974 |

|

SU536952A1 |

| Масса для изготовления абразивного инструмента | 1976 |

|

SU621565A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1972 |

|

SU422578A1 |

| Абразивная масса | 1975 |

|

SU536953A1 |

| Масса для изготовления абразивногоиНСТРуМЕНТА | 1979 |

|

SU795922A1 |

| Масса для изготовления абразивного инструмента | 1988 |

|

SU1574445A1 |

| Полимерная композиция для изготовления абразивного инструмента | 1980 |

|

SU958450A1 |

| Масса для изготовления абразивного инструмента | 1988 |

|

SU1604588A1 |

| Масса для изготовления абразивного инструмента | 1989 |

|

SU1648739A1 |

| Полимерный состав | 1979 |

|

SU891717A1 |

Формула изобретения

Масса для изготовления абразивного инструмента, содержащая абразив, аминоэпоксидную смолу и отвердитель, отличающаяся тем, что, с целью повышения теплостойкости и прочности инструмента, она дополнительно содержит фторсодержащий ферроценилкетон и глиноземсодержащее вещество при следующемсоотношении компонентов, вес. %:

Абразив7-60

Аминоэпоксидная смола10-40

Отвердитель8-30 Фторсодержащий ферроценилкетон0,1-3,0 Глиноземсодержащее

вещество10-20

Авторы

Даты

1978-09-30—Публикация

1975-10-15—Подача