Изобретение относится к составам абразивных масс, используемых для изготовления абразивного инструмента и может быть использовано преимущественно в транспортном машиностроении для шлифования и хонингования высокопрочных сплавов, например титановьвс.

Известна полимерная Композиция для изготовления абразивного инструмента Щ, содержащая, по меньшей мере, один абразив, эйоксидный оли,гомер, отвердитель, твердую смазку, коррозионно-активное вещество в виде комплексного соединения )ТОристого бора с амином или с гидроокисью алюминия, в следующем соотношении компонентов, об.%: Абразив6-65

Эпоксидный олигомер15-60

Отвердитель 5-45 Твердая смазка 5-25 Коррозионноактивное вещество3-13Комплексное соединений трехфтористого бора с амином или

гидроокисью алюминия0,5-5 Однако инструменты, изготовленные , из этой массы, характеризуются низкой износостойкостью. Низкая износостойкость инструмента объясняетс.я тем, что в качестве полимерного связунвцего в связке применяется tQ порсмикообразный зпоксидный олигомер, который при изготовлении инструмента не обеспечивает прочной адгезионной связи с абразивом, так как совмещение компонентов абразивной массы происходит только при нагрева15 НИИ, путем смачивания абразива и наполнителей расплавом эпоксидного олигомера. .

Известно, что абоазивные массы на основе порошкообразных эпоксид20ных олигомеров при высоких температурах отверждения {160±5°С) облада ют Малой жизнеспособностью, так как после расплавления эпоксидного олигомера начинается интенсивный

25 процесс сшивки, который сопровожда ется быстрьи повышением вязкости массы поэтому изготовление инструмента возможно лишь при высоких давлениях прессования (300 1 0 tiO кгс/см). Время, в течение ко- , торого расплав эпоксидного олигомеpa находится в жидком состоянии, мало, что не обеспечивает хорошей смачивающей способности, снижает адгезионную прочность, что приводит к потере износостойкости инструмента. Наиболее близкой к предлагаемой по Составу и достигаемому эффекту является полимерная композиция С2 содержёодая эпоксидный олигомер, наполнитель, твердую смазку, винильный мономер, флексибилизатор и инициир ющую систему, включаютую инициатор и восстановитель при .следующем соотношении компонентов, об..%: . Наполнитель 2-30 Твердая смазка 2-30 Отвердитель4-20 Эпоксидный олиго,мер12-65 Винильный мономер- 5-30 Флексибилизатор 4-30 Инициатор0,3-15 Восстан,овитель 0,03-0,15 В этой связке в качестве наполнителя применяют восстановленные или плавленные карбиды переходных металлов, например карбиды титана, циркония, ниобия, ванадия, молибдена, хрома, вольфрама. Эти материалы не обладают достаточно высокой адгезионной прочностью по отношению к связующему, что приводит к разупрочнению связки и снижению износостойкости абразивного инструмента. Еще в большей степени раззшрочня ют связку выбранные твердые смазки (дисульфид и деселенид вольфрама . в смеси с фторпластом). Кроме того при высоких температурах, возникающих при шлифовании, значительно повышается коэффициент трения фтор пласта по обрабатываемому материалу. При повышенных температурах фторпласт обволакивает режущие зерна и заполняет поры круга, что приводит к засаливанию рабочей поверхности и потере режущих свойств абразивных кругов, а также снижению качества обработки. Целью изобретения является повышенне режущей способности .инстру мента и качества обработки шлифуем поверхности. Поставленная цель достигается т что полимерная композиция, содержа щая эпоксиднодиановый олигомер, от вердитель, винильный мономер, инициатор, восстановитель, флексибили затор и наполнитель, дополнительно содержит тетрафторборат калия, а в качестве наполнителя - каменное ли тье, имеющее следующий состав, вес.%: SiOj , MiO Fe Oj+FeO 5., 0-7,0 СаО 6,0-8,0 МдО TiO 12-15 0,2-0,3 N10 Остальное КгО ричем композиция содержит компо-. енты в следующем соотношении, o6.%i Эпоксиднодиано- - вый олигомер 12-65 Отвердитель 4-20 Винильный мономер5-30Флексибилизатор 4,0-30,0 Инициатор 0,3-1,5 Восстановитель 0,ОЗгО,15 Каменное литье 10-60 Тетрафторборат Введение в композицию каменного итья повышает механическую прочность связки, поскольку имеет повышенную адгезию по отношению к связующему. Наряду с этим каменное литьё обладает абразивными свойствами, что повышает режущую способность инструмента. Введение в состав связки тетрафторбората калия способствует улучшению условий резания, так как при температуре шлифования тетрафторборат калия разлагается с .выделением фтора. Свободный фтор, взаимодействуя с обрабатываемым материалом, образует -соединения, которые легко удаляются абразивными зернами, что в значительной степени способствует повышению качества обработки. Технология изготовления абразивного инструмента с применением предлагаемой смазки заключается в следующем. Исходные порошкообразные компоненты дозируют в. требуемых количествах и смешивают в барабане типа НИАС-14 по режиму: коэффициент заполнения 0,3, скорость вращения барабана 30 об/мин, время 15 мин, готовят раствор эпоксидного олигомера пус тем смешивания всех жидких компо% нентов.. Затем смесь порошкообразных компонентов вводят в раствор эпок.сидного олигомера, перемешивают до получения однородной массы и заполняют формы. Отверждение абразивной массы проводят.путем выдержки, ее при комнатной температуре 3-4 ч, после чего абразивный инструмент йз.влекают из формы. Абразивный инструмент готовят следующим образом: Пример. Готовят абразивный инструмент из синтетического алмаза марки АСЕ на композиции следующего состава, об.%:

Тетрафторборат .. калия10

Эпоксиднодиановый олигомер50 .

Винильный мономер, МИД20 Инициатор перекись бензоила1; Восстановитель, ди метилпаратолуидин 0,2 Флёксибилизатор, МГФ-9 13,3 Отвердитель, УП-0633М 10 Каменное литье 44 Жидкое связукхцее смешивают с пошкообразными компонентами (каменно литье и Тетрафторборат калия-зернитостью 80 мкм, синтетический алмаз марки АСЕ зернистостью 160/125 и полученной массой заполняют прессформы. Отверждение происходит при комнатной температуре 4 ч.

П р и м е р 2. Готовят абразивный инструмент из синтетического алмаза марки АСВ на композиции следующего состава, об.%:

Каменное литье ,60 Тетрафторборат калия . . 5 Эпоксиднодиановый олигомер, ЭД-ЗО 60 Винильный мономер, . НМЛ12

Инициатор, перекись бензоила0,4

Восстановитель, диметилпаратолуиДин 0,04 Флексибилизатор, МГФ-9 12,56 Отвердитель, УП-0633М 15 Жидкое связующее смешивают с порошкообразными компонентами (каменное литье и Тетрафторборат калия зернистостью 80 мкм, синтетический алмаз марки АСВ зернистость 160/125 и полученной массой запол.няют пресс-формы. Отверждёнке происходит при комнатной температуре3

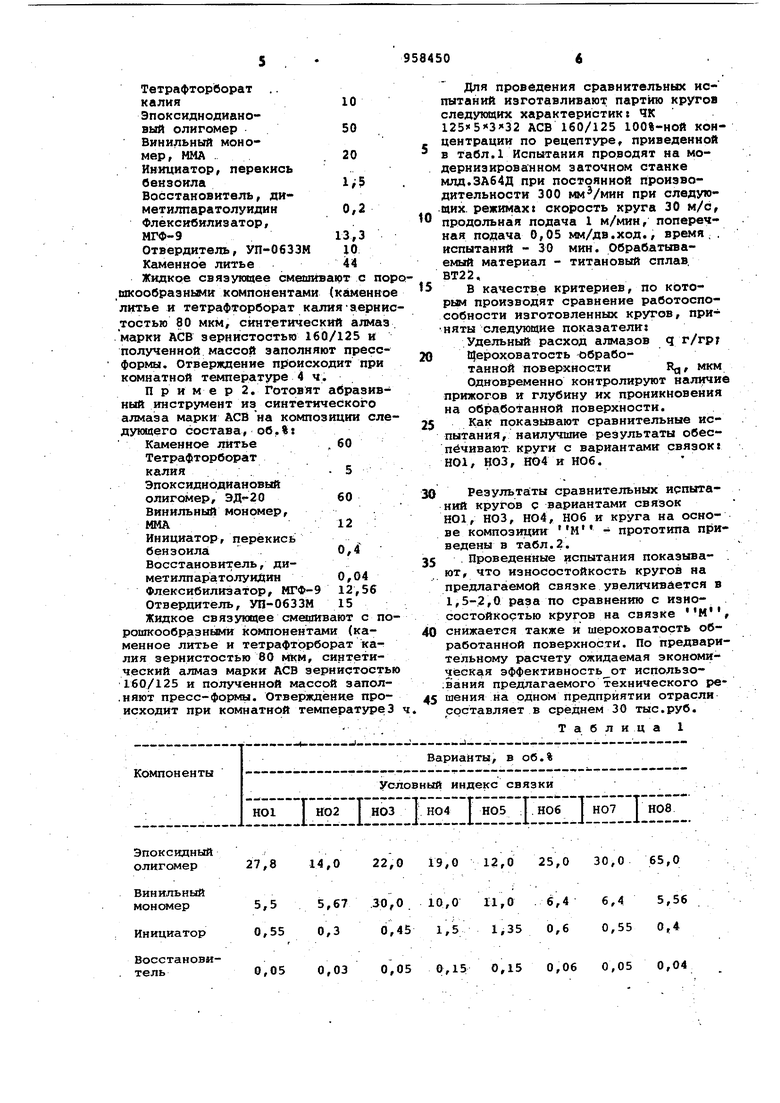

Для проведения сравнительных испытаний изготавливают партию кругов следующих характеристик: ЧК 125 Б 332 АСВ 160/125 100%-ной концентрации по рецептуре, приведенной в табл.1 Испытания проводят на модернизированном заточном станке МЛД.ЗА64Д при постоянной производительности 300 при следующих, режимах: скорость круга 30 м/с,

0 продольная подача 1 м/мин, поперечная подача 0,05 мм/дв.ход., время. . испытаний - 30 мин. Обрабатываемый материал - титановый сплав ВТ22,

5

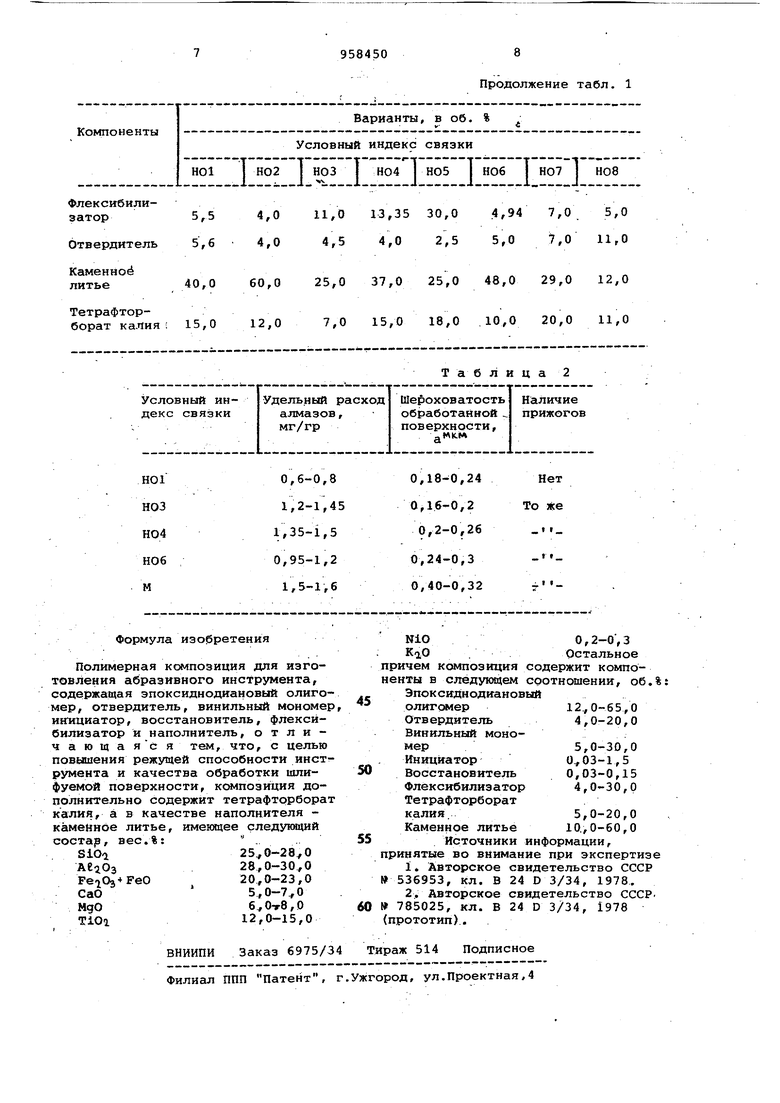

В качестве критериев, по которым производят сравнение работоспособности изготовленных кругов, приняты следующие показатели:

Удельный расход алмазов q г/гр; Шероховатость обработанной поверхности Кд, мкм Одновременно контролируют наличие прижогов и глубину их проникновения на обработанной поверхности.

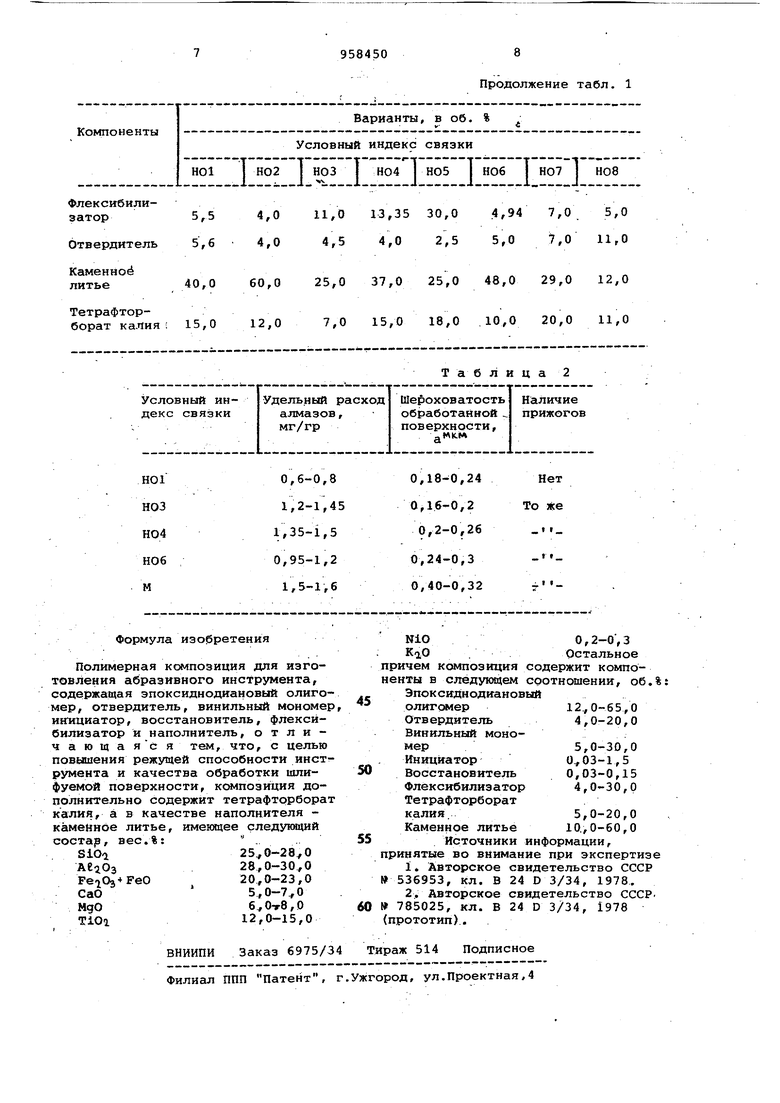

Как показывают сравнительные ис5пытания, наилучшие результаты обеспечивают круги с вариантами связок: НО1, НОЗ, ЙО4 и нов.

3Q Результа:ты сравнительных испытаний кругов с вариантами связок НО1, НОЗ, НО4, НО6 и круга на основе композиции - прототипа приведены в табл.2.

35 Проведенные испытания покаэыва- . ют, что износостойкость кругов на предлагаемой связке увеличивается в 1,5-2,0 раза по сравнению с износостойкостью кругов на связке М,

40 снижается также и шероховатость обработанной поверхности. По предварительному расчету ожидаемая экономическая эффективность от использо;вания предлагаемого технического решения на одном предприятии отраслисоставляет в среднем 30 тыс.руб.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления абразивного инструмента | 1979 |

|

SU785025A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2157751C2 |

| Масса для изготовления абразивного инструмента | 1989 |

|

SU1648739A1 |

| Абразивная масса | 1980 |

|

SU952934A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛАСТИЧНОГО АБРАЗИВНОГО ИНСТРУМЕНТА | 1993 |

|

RU2064941C1 |

| СОСТАВ АЛМАЗНОГО ИНСТРУМЕНТА | 2007 |

|

RU2358852C2 |

| КОМПОЗИЦИЯ ДЛЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1994 |

|

RU2078780C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИЗДЕЛИЯ С ПОКРЫТИЕМ | 2005 |

|

RU2343067C2 |

| Композиция для изготовления абразивного инструмента | 1977 |

|

SU767141A1 |

| Абразивная масса | 1975 |

|

SU536953A1 |

0,55 0,3 0,45 1,5 Инициатор Восстанови0,05 0,03 0,05 0,15 тель 1,35 0,6 0,55 0,4 0,15 0,06 0,05 0,04

Продолжение табл. 1

Авторы

Даты

1982-09-15—Публикация

1980-10-30—Подача