54) СГКЮОБ ФОРМОВАНИЯ ПОРОШКОСЖРАЗНЫХ МАТЕРИА/ЮВ

1К()си()стыо 10--200 микрон и 26/о срелпегсмпературН(Ло кяме11иоуголы|ОГ() пека с IOMiiopaTvpoii размягчения 75°С в качеетве свя:- yioiuero, засы 1ал11 в же.лоб, разравипва.ш. пакры1 а.;-и пластиной, нагревали ло в точенн 20 мни, затем 1и) в ва.чки ,()(- 105мм ео екоростыо 0,2м/сек. Спрессованный материал в виде полос Н1ир11ной 40мм, высотой 15мм и длиной 300мм

отделяли от пластин, освооождали от же.юба ирн Hoi5TopMf M нагреве Д( 200°С в течение 10 мин. 1 ол -анный материал обжига.ти при 12()0°С в засыпке и 1рафитир(;ва.1И до .

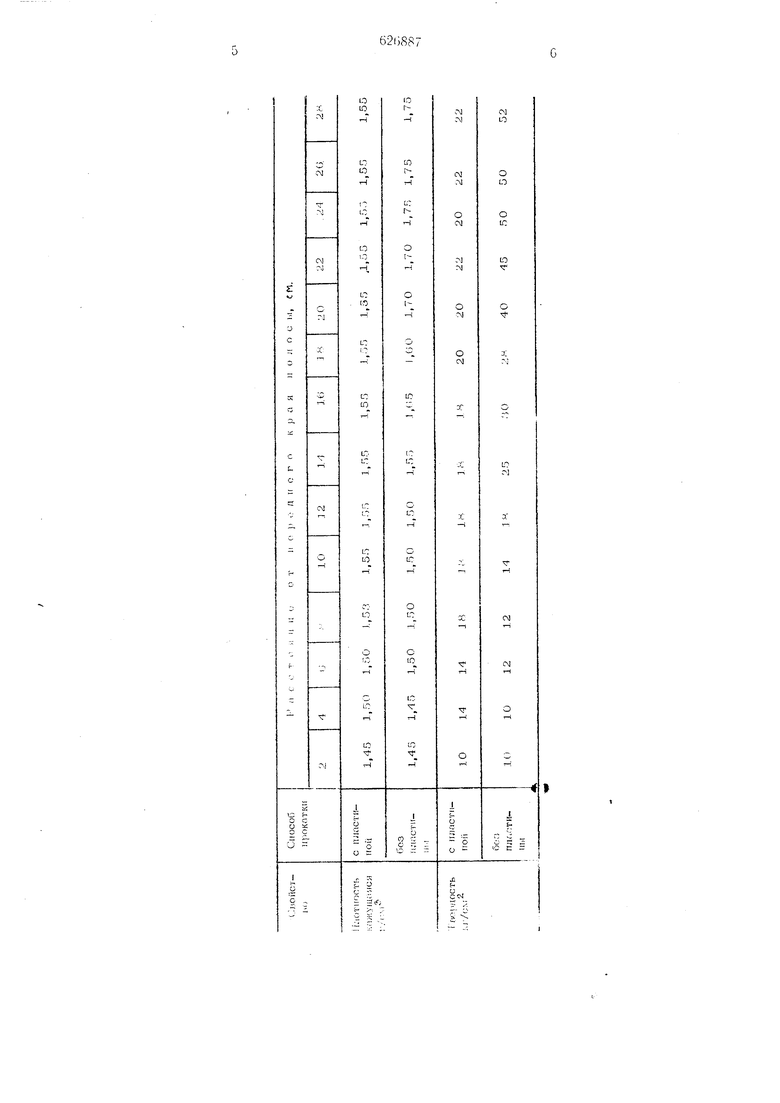

В таблице приведены резу.тьтат ; измерении н.ютностн и тве|1дости aTCj),ia но.ос, по.чученны.ч нрокаткой с наложением и б3 наложения iTiacTiiiiiji. Данные в таблице подтверждают достижение положительного эффекта прн реализации предложенного текнического решения. Использованне предложенного способа формования обеспечивает получение прокатанного материала со стабильными своЗствами, повышение допустимых скоростей формоаания без у 1удшеиия стабк.1ьностн свойств Способ может быть использован при получений многослойных материалов. Предложенный способ прост s осущестеленнн, что создает возможность для механизации формования материалов из углеродистых порошковых композиций. Ожидаемый технико-экономический эффект от использования предложенного спосс а йри фор(йовани,и углеграфитовых материалов составляет 5 млн. руб. . Формула изобретения Способ формования порошкообразных материалов, включающий засыпку порошка в желоб, подачу последнего в валки и последующую прокатку, отличающийся тем, что, с це/шю повышения стабильности свойств прокатанных материалов, перед подачей в валки на порошок укладывают формующую пластину, а после прокатки пластину удаляют. Источники информации, принятые вр виимаиие при экспертизе: . Патент США № 3731050, кл. 219-И9, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования изделий из порошка | 1980 |

|

SU933260A1 |

| ЭЛЕМЕНТ ИЗ МАГНИЕВОГО СПЛАВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2414518C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2433917C1 |

| МЕТАЛЛИЧЕСКИЕ ЛИСТЫ И ПЛАСТИНЫ С ТЕКСТУРИРОВАННЫМИ ПОВЕРХНОСТЯМИ, УМЕНЬШАЮЩИМИ ТРЕНИЕ, И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2506188C2 |

| Устройство для прокатки порошковых материалов | 1981 |

|

SU996100A1 |

| Высокоэффективный термоэлектрический материал и способ его изготовления | 2016 |

|

RU2660223C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2388583C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ ЭНЕРГОВЫДЕЛЯЮЩИХ НАНОСТРУКТУРИРОВАННЫХ ПЛЕНОК ДЛЯ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ МАТЕРИАЛОВ | 2012 |

|

RU2479382C1 |

| Двухслойный прокатный валок | 1991 |

|

SU1780890A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ ЛЕНТЫ ИЗ ГРАНУЛ МАГНИЕВЫХ СПЛАВОВ | 2005 |

|

RU2288075C1 |

Авторы

Даты

1978-10-05—Публикация

1977-04-05—Подача