Очешз быстрое о.х. ажденис изде.шя необходимо .шшь в интервале температур 500-600°, когда никуоационный иериод, в течение которого в иереох.таждемном ауетените не наблюдается никаких признаков нерлитно-тростнтного нревращения. чрезвычайно :лал.

Охлаждающая среда, даюш,ая необходимую скорость охлаждения в указанном темнературном ,те изделия, чаето не удов.тетворяет требованиям но скорости ох.таждення и темнературе в других тем1 ературиых интервалах. Например, в нернод мартенснтного нревращення нмеет место переохлаждение , eHHoii ста.ти, опасное из-за внутренних 1анряженип.

Устранение этого недостатка может быть осуществлено различными снособами. Первый еноеоб заключаетея в нрименении легированной стали, которая уве.тичивает инкубационный период распада аустенита, позволяя этн производить зака.тку в менее интенсив1Н11Х ередах.

Второй еиособ состоит в том, что ироцссс зака.тки ведется ие в одной, а в двух средах, отличающихся друг от друга но ннтенснв1 оетн охлаждения, например, при закалке изде. через в(::ду в мае.то.

Согласно изобретению, предлагается, е ие.тью 11егу.1нроваиня скорости охлаждения, ири иереходе через мартенситиую 1Ч)чку, подог1)евать изделие, иогруженное в закалочную жидкость, электрическим током, возбуждаемым в изделии индукпионным путел.

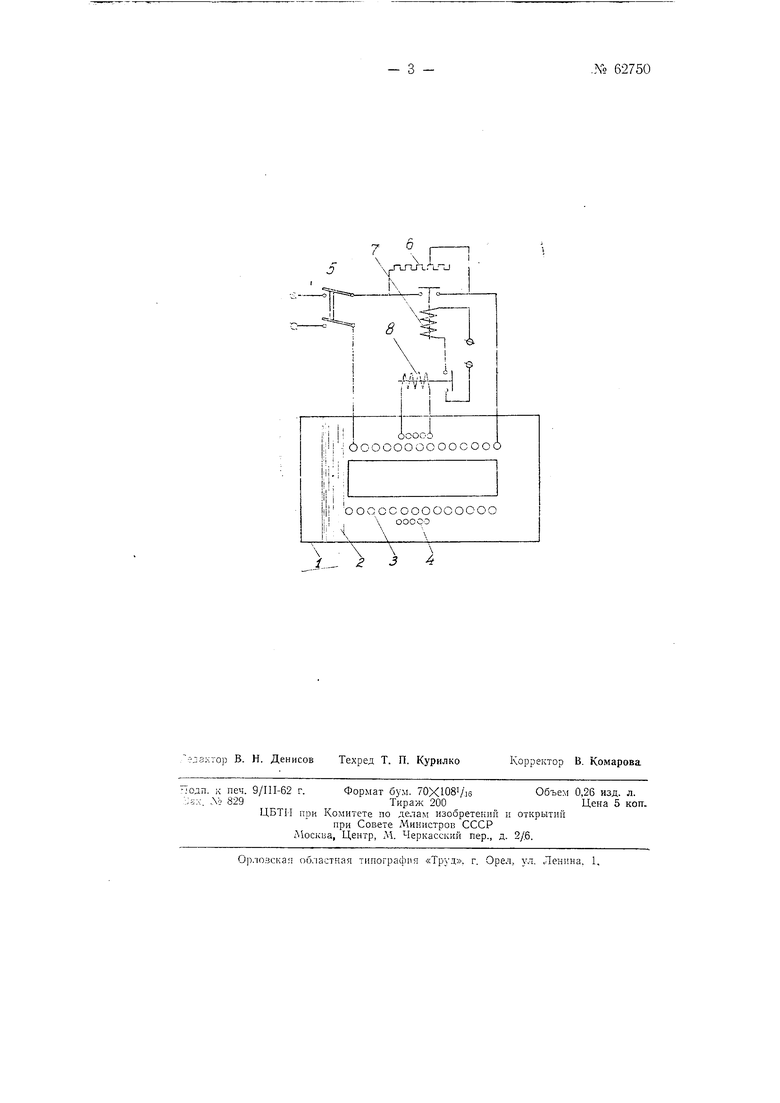

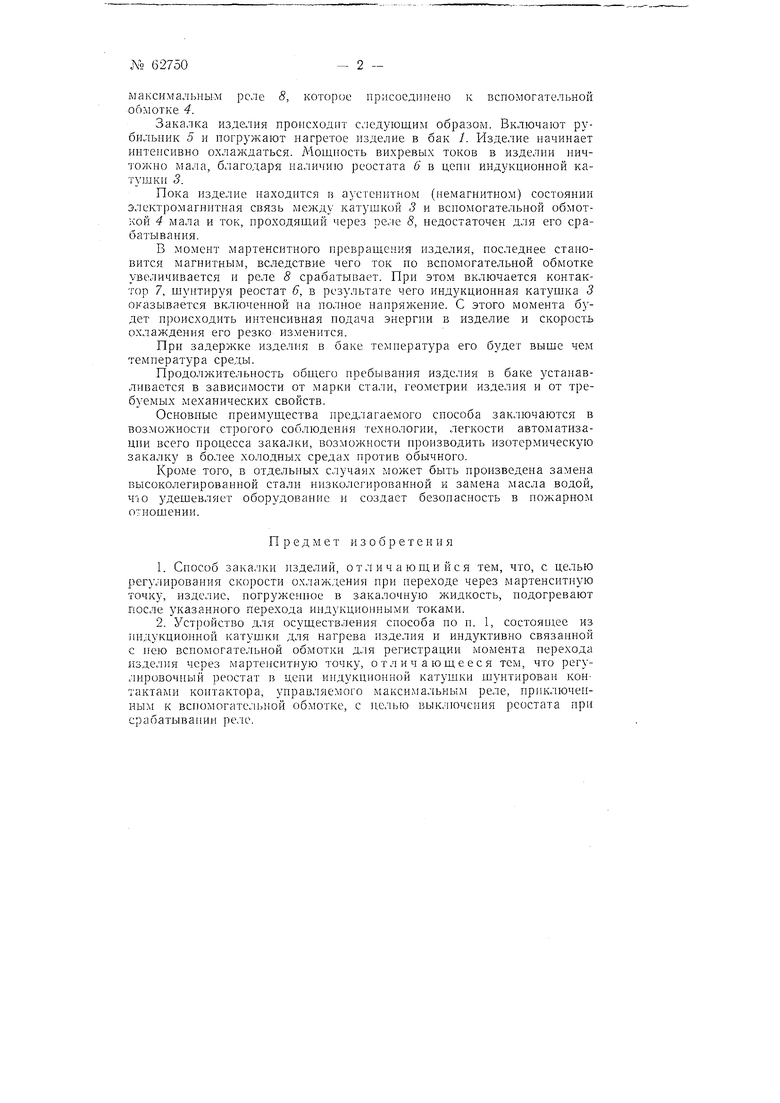

На чертеже изображено устройство, иредназиачсиное для осуществления этого снособа.

В бак / с охлаждающей средой 2 погружены иидукцнонная катущка 3 и вспомогательная обмотка 4. Катущка 3 ирисоединена к сети переменного тока через рубильник 5. В цепь включен реостат 6, который может быть ппнтирован контактами контактора 7, уирав.тяемого

N° 62750

максимальиыл реле 8, которое прнсоедниено к вспомогательной обмотке 4.

Закалка изделия проиеходит следующим образом. Включают рубильник 5 и погружают нагретое изделие в бак /. Изделие иачииает иитенеивно охлаждаться. Мощность вихревых токов в изделии иичтожно мала, благодаря наличию реостата 6 в ценн индукционной катушкн 3.

Пока изделие находится в аустенитном (немагнитном) состоянии электромагнитная связь между катушкс)й 5 и всномогательной обмоткой 4 мала и ток, нроходящий через реле 8, недостаточен для его срабатывания.

В момент мартенситного иревращения нзделия, последнее становится магнитным, вследствие чего ток но всномогательной обмотке увеличивается и реле 8 срабатывает. При этом включается контактор 7, щунтирзя реостат 6, в результате чего индукционная катущка 3 оказывается включенной на полное напряжение. С этого момента будет происходить интенсивная подача энергии в изделие и скоростъ охлаждения его резко изменится.

При задержке изделия в баке температура его будет выще чем температура среды.

Продолжительноеть общего пребывания изделия в баке з-стаиавливается в зависимости от марки стали, геометрии изделия и от требуемых механических свойств.

Основные преимущества предлагаемого способа заключаются в возможности строгого соблюдения технологии, легкости автоматизации всего процесса закалки, возможности производить изотермическую закалку в более холодных средах против обычного.

Кроме того, в отдельиых случаях может быть произведена замена высоколегированной стали низколегированной и замена масла водой, 410 здещевляет оборудование и создает безопасность в пожарном отнощении.

Предмет изобретения

1.Способ закалки изделий, отличающийся тем, что, с целью регулирования скорости ох.паждения при переходе через мартенситную точку, изделие, погруженное в закалочную жидкость, подогревают после указанного перехода индукционными токами.

2.Устройство для осуществления способа по п. 1, состоян1ее из индукционной катушки для нагрева изделия и индуктивно связанной с нею вспомогательной обмотки для регистрации момента перехода нзделия через мартенситную точку, отличающееся тем, что регулировочный реостат в цепи индукционной катущки щунтирован контактами контактора, унравляемого максимальным реле, приключенным к вспомогате, обмотке, с целью выключения реостата при срабатывании pe.ie.

4.

Tv-Vrpyl I iI

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрическая индукционная печь для термической обработки металлических изделий | 1932 |

|

SU30776A1 |

| Способ индукционного нагрева закалённой стали для отпуска | 1941 |

|

SU62342A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ВЫСОКОЧАСТОТНОЙ ЗАКАЛОЧНОЙ УСТАНОВКОЙ | 1944 |

|

SU69551A1 |

| Устройство для намагничивания изделий из магнитного материала | 1959 |

|

SU143151A1 |

| Электропривод переменного тока | 1986 |

|

SU1387159A1 |

| Устройство для определения содержания углерода в железоуглеродистых сплавах | 1937 |

|

SU55475A1 |

| Способ закалки цилиндрических изделий с осевым отверстием | 1983 |

|

SU1154345A1 |

| Способ закалки цилиндрическихиздЕлий из лЕгиРОВАННыХ СТАлЕй ичугуНОВ | 1978 |

|

SU810851A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАЛОВ ИЗ МАРТЕНСИТНОСТАРЕЮЩЕЙ СТАЛИ | 2023 |

|

RU2821981C1 |

| Закалочный бак | 1960 |

|

SU137528A1 |

OOOOOOOOOOOOOO

,; ) i

oooco

Авторы

Даты

1943-01-01—Публикация

1941-02-17—Подача