Изобретение относится к области формования армированных наделяй методом

пропитки под вакуумом и давлением.

..Известен способ формования армиро- ванных изделий путем пропитки связуюшим под вакуумом и давлением в оснастк содержащей жесткий корпус и эластичный пуансон. Уложенный в форму армирукжшй Материал , перед пропиткой уплотняется до конечных размеров flj.

Недостатком указанного способа является то, что процесс пропитки предварительно уплотненного до конечных размеров армирукмцего материала происходит узким фронтом (с торца изделия), в результате чего не обеспечивается равномерность пропитки и низка скорость пропитки.

Наиболее близким к изобретению по техни 1еской сущности и достигаемому

результату является способ, по которому .обеспечение равномерности пропитки в увеличение скорости пропитки достигается путем подачи связующего в пространство между пропитываемым материалом

и эластичным пуансоном, установленным в жестком корпусе с зазором, в офазованием фронта пропитки. Это обусловливает незначительное сопротивленве движению связующего в наполнителе и высокую производительность процесса пропитки 2.

Однако указанный способ допускает применение невысоких давлений нагнетания связующего, не превышакшшх вакуумного (не более О,6-О,7 кгс/см ), вследствие чего возможно образование в местах повыщенной плотности наполнителе и удаленных от места ввода связующего участков с различной степенью пропитки. Увеличение давления нагнетания связующего выше указанной величины приводит к закупориванию системы вакуумирования, ввиду перетекания связующег в первую очередь по зазору между изделием и эластичным пуансоном.

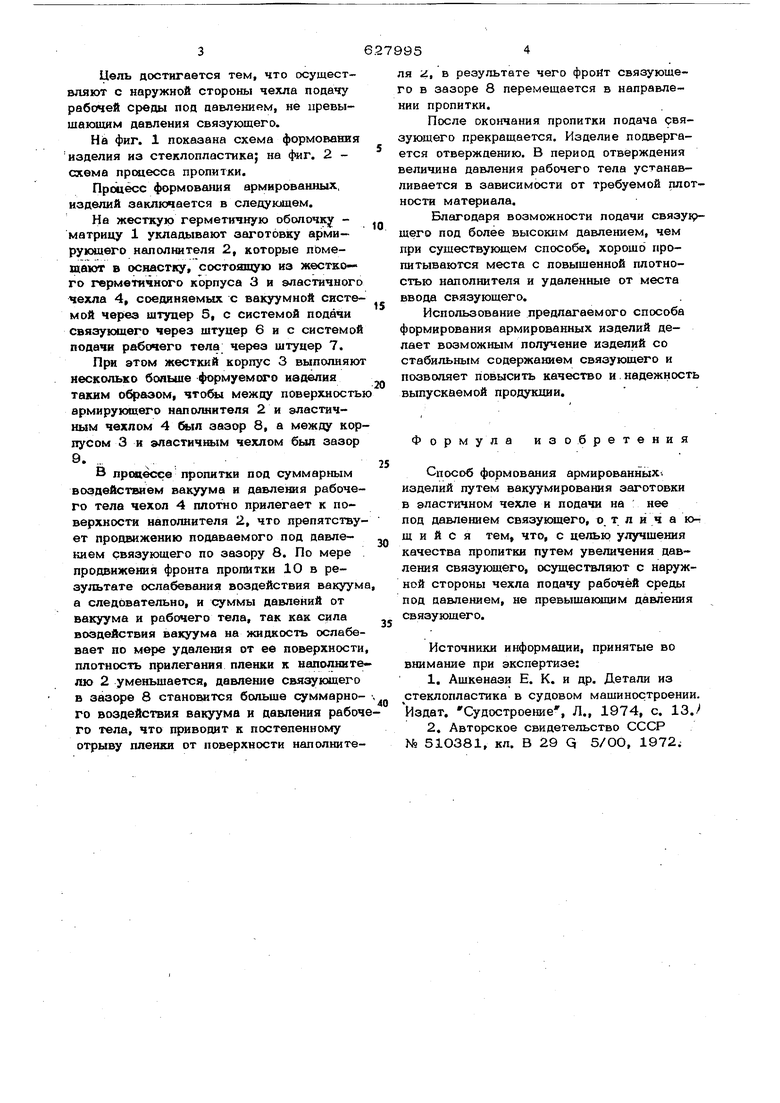

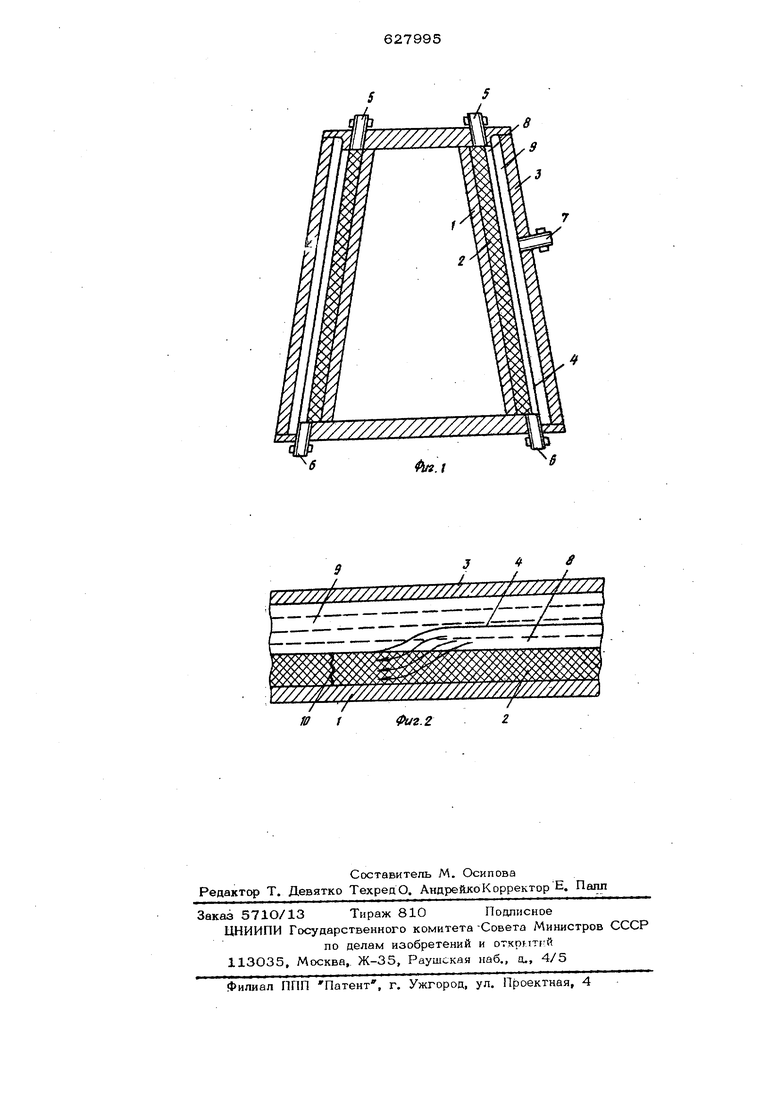

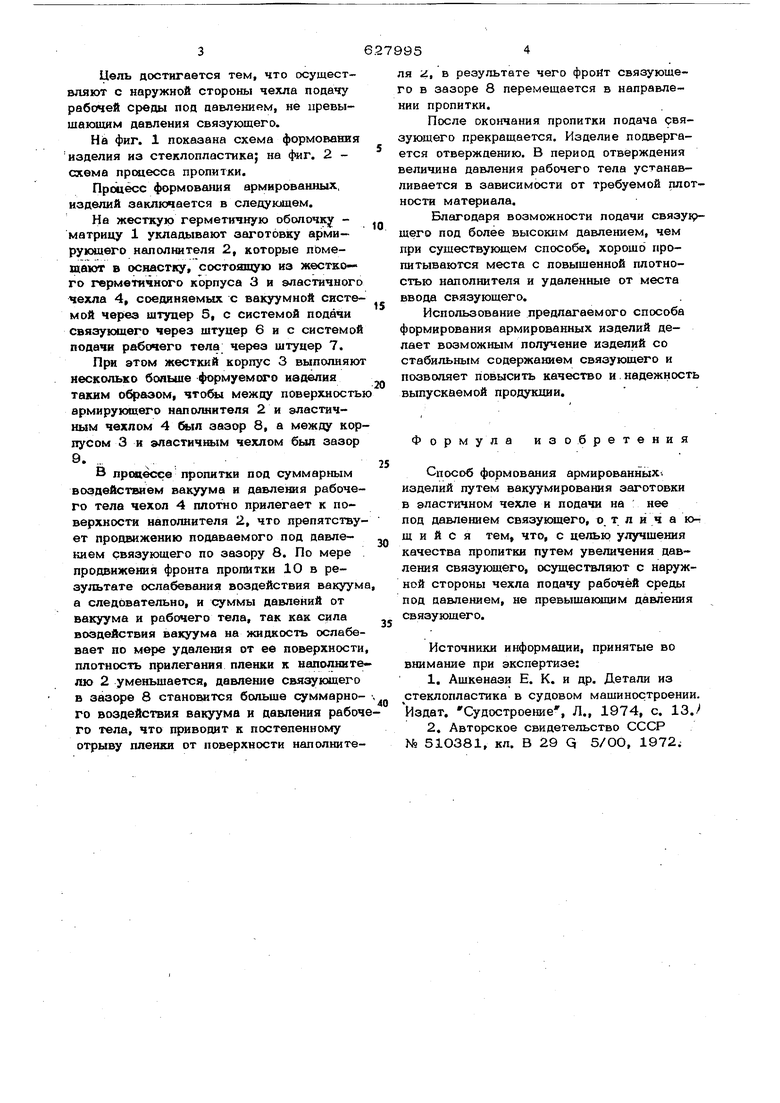

Целью изобретения является повьпиение качества пропитки путем повышения давления связующего. Цель дсютигается тем, что осуществляют с наружной стороны чехла подачу рабочей среды под давлением, не превышающим давления связующего. На фиг. 1 показана схема формования изделия из стеклопластика; на фиг. 2 схема процесса пропитки. Процесс формовшшя армированных, изделий заключается в следуклцем. На жесткую герметичную оболочку матрицу 1 укладывают заготовку армирующего наполнителя 2, которые помещают в оснастку, состо51щую из жесткого герметичного корпуса 3 и эластичного чехла 4, соединяемых с вакуумной системой через штуцер 5, с системой подачи связующего через штуцер бис системой подачи рабочего тела через штуцер 7. При этом жесткий корпус 3 выполняют несколько больше фс муемого изделия таким образом, что(&л между поверхность армирукяцего наполнителя 2 и эластичным чехлом 4 был зазор 8, а между кор пусом 3 и эластичш 1М чехлом был зазор 9. процессе пропитки под суммарным воздействием вакуума и давления рабочего тела чехол 4 плотно прилегает к поверхности наполнителя 2, что препятствует продвижению подаваемого под давлекием связующего по зазору 8. По мере продвижения фронта пропитки 10 в результате ослабевания воздействия вакуум а следовательно, и суммы давлений от вакуума и рабочего тела, так как сила воздействия вакуума на жидкость ослабевает по мере удаления от ее поверхности плотность прилегания пленки к наполнителю 2 уменьшается, давление связующего в зазоре 8 становится больше суммарного воздействия вакуума и давления рабоч го тела, что приводит к постепенному отрыву пленки от поверхности наполнителя 4, в результате чего фронт связующего в зазоре 8 перемещается в направлении пропитки. После окончания пропитки подача связующего прекращается. Изделие подвергается отверждению. В период отверждения величина давления рабочего тела устанавливается в зависимости от требуемой плотности материала. Благодаря возможности подачи связу шего под более высоким давлением, чем при существующем способе, хорошо пропитываются места с повышенной плотностью наполнителя и удаленные от места ввода связующего. Использование предлагаемого способа формирования армированных изделий делает возможным получение изделий со стабильным содержанием связующего и позволяет повысить качество и надежность вьшускаемой продукции. Формула изобретения Способ формования армированных, изделий путем вакуумирования заготовки в эластичном чехле и подачи на : нее под давлением связукядего, о тли ч а ющ и и с я тем, что, с целью улучшения качества пропитки путем увеличения давления связующего, осуществляют с наружной стороны чехла подачу рабочей среды под давлением, не превышающим давления связующего. Источники информации, принятые во внимание при экспертизе: 1,Ашкенази Е. К. и др. Детали из стеклопластика в судовом машиностроении. Издат, Судостроение, Л., 1974, с. 13./ 2.Авторское свидетельство СССР № 510381, кл. В 29 Q 5/ОО, 1972;

////////////////////

8

W////////

ЕУ

| название | год | авторы | номер документа |

|---|---|---|---|

| Оснастка для формования армированных изделий | 1972 |

|

SU510381A1 |

| Пресс-форма для формования изделий из армированного полимерного материала | 1986 |

|

SU1366413A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЖУХА ЗУБЧАТОЙ ПЕРЕДАЧИ ЛОКОМОТИВА | 2023 |

|

RU2825006C1 |

| Композиционный материал из углеткани и фосфатного связующего и способ его получения | 2023 |

|

RU2808804C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ТРАНСФЕРНО-МЕМБРАННЫМ ФОРМОВАНИЕМ "ТМФ" (ВАРИАНТЫ) | 2012 |

|

RU2496640C1 |

| Способ изготовления армированного пластика трехслойной структуры с ячеистым заполнителем в среднем слое | 1979 |

|

SU854737A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНО АРМИРОВАННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2568725C1 |

| МЕТАЛЛОКОМПОЗИТНАЯ ОПОРА ОСВЕЩЕНИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2655273C1 |

| Способ изготовления деталей из волокнистого полимерного композиционного материала | 2017 |

|

RU2656317C1 |

| Способ нанесения теплозащитного покрытия на наружную поверхность сварного силового корпуса | 2022 |

|

RU2801212C1 |

Авторы

Даты

1978-10-15—Публикация

1977-05-23—Подача