(21)4031611/23-05

(22)12.03.86

(46; 15.01.88. Бюл. № 2

(72) В.К.Сыркин и В.Н.Елесин

(53) 678.057.94(088.8)

(56) Авторское свидетельство СССР

№ 627995, кл. В 29 С 43/12, 1977.

154) ПРЕСС-ФОРМА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ АРМИРОВАННОГО ПОЛИМЕРНОГО МАТЕРИАЛА

(57; Изобретение относится к оборудованию для формования слоистых оболочек методом пропитки под давлением. Цель изобретения - повышение точности геометрических размеров изделия. Предлагаемая пресс-форма содержит пуансон 1, эластичный чехол 2, матрицу 4, кольцо 5 с каналом 6 для подачи связующего. Пуансон 1 имеет канал 7 для подачи рабочей среды под давлением. Заготовку 3 формуют на пуансоне 1 с чехлом 2, который имеет вафельные ячейки 9, перемычки которых имеют отверстия для сообщения ячеек 9 между собой и с каналом 8. Подают связующее через канал 6 и пропитывают заготовку 3 при ее вакууми- ровании. Затем через канал 7 подают рабочую среду для опрессовки, которая поступает в канал 8 и через отверстия Б ячейки 9. Размеры ячейки выбирают исходя из размеров изделия и свойств армирующего материала. Данное устройство обеспечивает повышение качества изделия за счет точности его геометрических размеров. 4 ил.

с

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования армированных изделий | 1977 |

|

SU627995A1 |

| Пресс-форма для изготовления изделий из композиционных волокнистых материалов | 1985 |

|

SU1346440A1 |

| Устройство для формования крупногабаритных конструкций из полимерных композиционных материалов | 1980 |

|

SU927534A1 |

| Способ изготовления слоистой конструкции из композиционного материала и устройство для его осуществления | 1990 |

|

SU1785910A1 |

| Способ изготовления изоляции обмоток электрических машин | 1978 |

|

SU792504A1 |

| ПАНЕЛЬ СРЕДНЕГО СЛОЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2507352C1 |

| Способ изготовления армированного пластика трехслойной структуры с ячеистым заполнителем в среднем слое | 1979 |

|

SU854737A1 |

| Способ изготовления коллектора электродвигателя из трубной заготовки | 1982 |

|

SU1083272A1 |

| Катод косвенного накала | 1975 |

|

SU535624A1 |

| Способ изготовления уплотнительной прокладки | 1979 |

|

SU832830A1 |

00 О5 О5

СО

. 13

Изобретение относится к оборудованию для производства изделий в ви да оболочки из армированных полимерных материалов, например стеклопластиков и др., методом пропитки под давлением.

Цель изобретения - повышение точности геометрических размеров изделия.

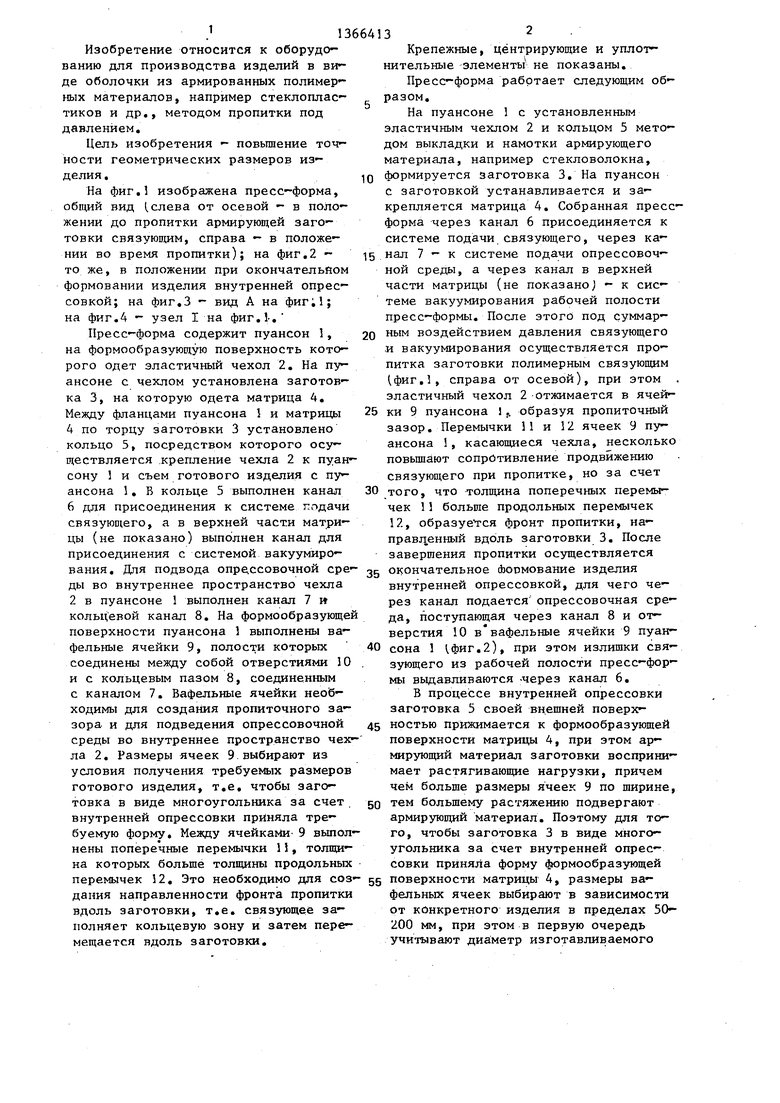

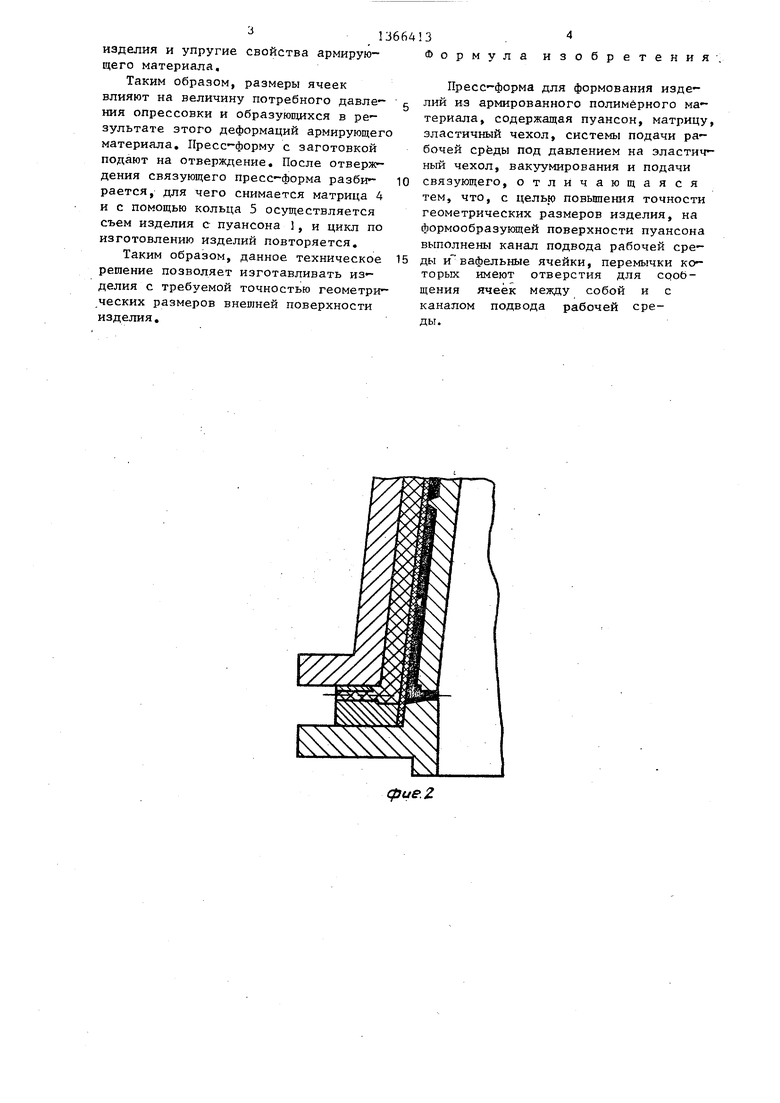

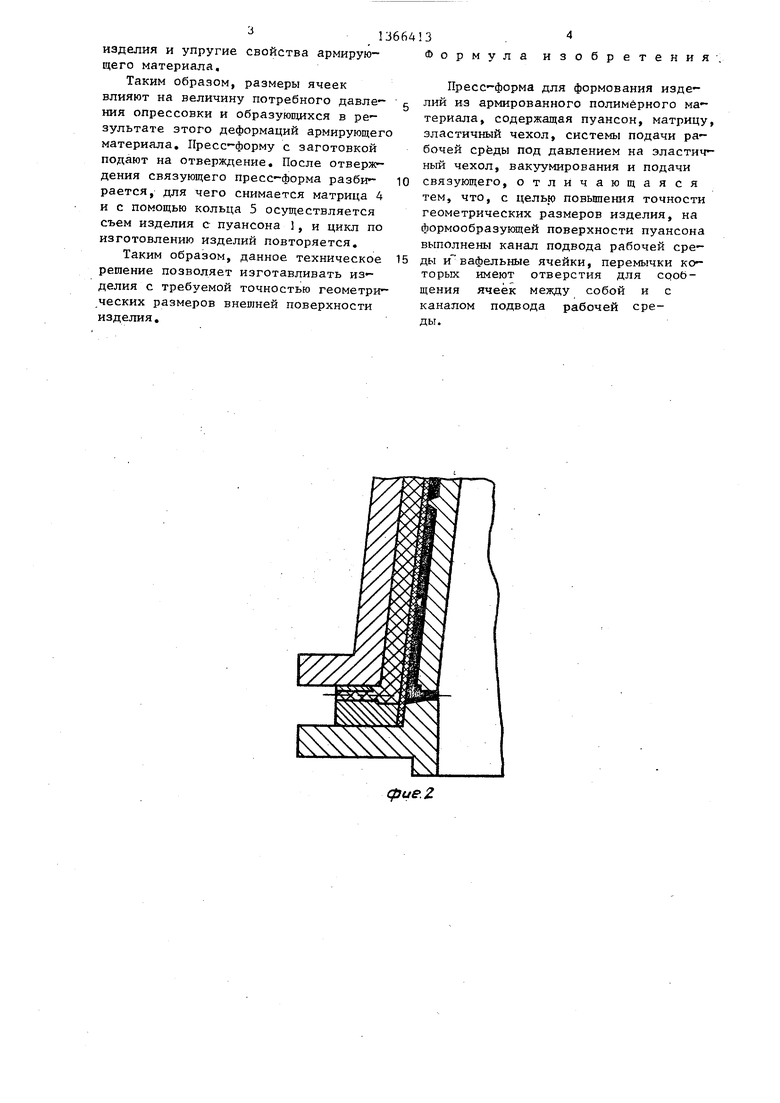

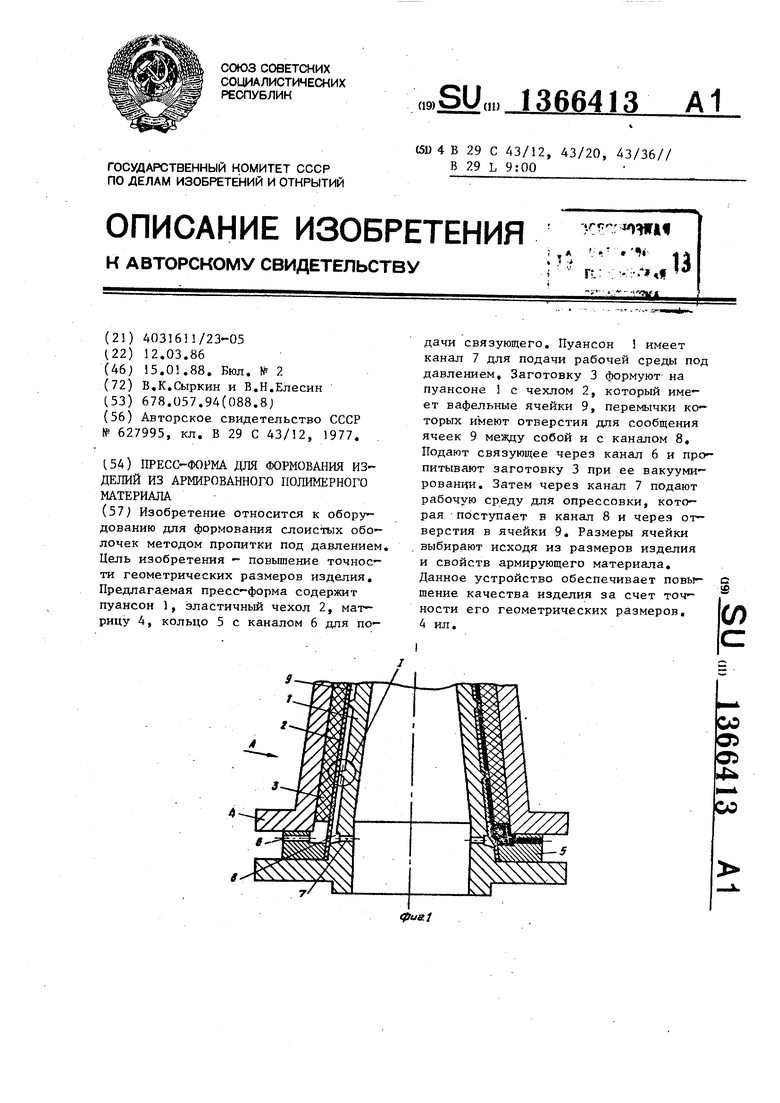

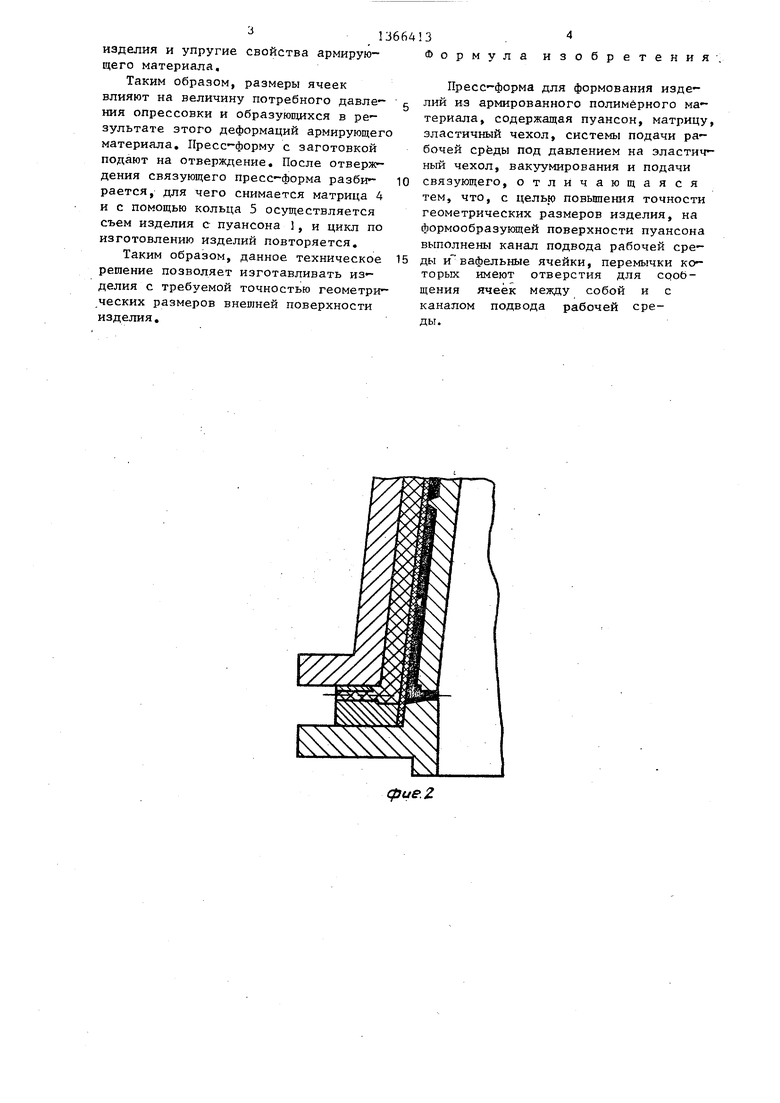

На фиг,1 изображена пресс-форма, общий вид (, слева от осевой - в положении до пропитки армируюп ей заготовки связующим, справа - в положении во время пропитки); на фиг.2 - то же, в положении при окончательном формовании изделия внутренней опрес- совкой; на фиг.З - вид А на фигИ; на фиг.4 - узел I на фиг.1-,

Пресс-форма содержит пуансон 1, на формообразующую поверхность которого одет эластичный чехол 2. На пуансоне с чехлом установлена заготовка 3, на которую одета матрица 4, Между фланцами пуансона 1 и матрицы 4 по торцу заготовки 3 установлено кольцо 5, посредством которого осуществляется .крепление чехла 2 к пуансону 1 и съем готового изделия с пуансона 1, В кольце 5 выполнен канал 6 для присоединения к системе подачи связующего, а в верхней части матрицы (не показано) выполнен канал для присоединения с системой вакуумиро- вания. Для подвода опрессовочной ере- ды во внутреннее пространство чехла 2 в пуансоне 1 выполнен канал 7 и кольцевой канал 8. На формообразующе поверхности пуансона 1 выполнены вафельные ячейки 9, полости которых соединены между собой отверстиями 10 и с кольцевым пазом 8, соединенным с каналом 7. Вафельные ячейки необходимы для создания пропиточного зазора и для подведения опрессовочной среды во внутреннее пространство чех ла 2. Размеры ячеек 9.выбирают из условия получения требуемых размеров готового изделия, т.е. чтобы заготовка в виде многоугольника за счет внутренней опрессовки приняла требуемую форму. Между ячейками 9 вьшол нены поперечные перемычки 11, толщина которых больше толщины продольных перемычек 12, Это необходимо для соз дания направленности фронта пропитки вдоль заготовки, т,е, связующее заполняет кольцевую зону и затем перемещается вдоль заготовки.

3

Крепежные, центрирующие и уплотнительные злементы не показаны.

Пресс-форма работает следующим образом.

На пуансоне 1 с установленным эластичным чехлом 2 и кольцом 5 методом выкладки и намотки армирующего материала, например стекловолокна, формируется заготовка 3, На пуансон с заготовкой устанавливается и закрепляется матрица 4. Собранная пресс форма через канал 6 присоединяется к системе подачи связующего, через канал 7 - к системе подачи опрессовоч- ной среды, а через канал в верхней части матрицы (не показано) - к системе вакуумирования рабочей полости пресс-формы. После этого под суммарным воздействием давления связующего .и вакуумирования осуществляется пропитка заготовки полимерным связующим (фиг,1, справа от осевой), при этом эластичный чехол 2 -отжимается в ячейки 9 пуансона 1 образуя пропиточный зазор. Перемычки И и 12 ячеек 9 пуансона 1, касающиеся чехла, несколько повьшают сопротивление продвижению связующего при пропитке, но за счет того, что толщина поперечных перемычек 11 больше продольных перемычек 12, образуе тся фронт пропитки, направленный вдоль заготовки 3, После завершения пропитки осуществляется окончательное сЬоомование изделия внутренней опрессовкой, для чего через канал подается опрессовочная среда, поступающая через канал 8 и отверстия 10 в вафельные ячейки 9 пуансона 1 фиг,2), при этом излишки связующего из рабочей полости пресс-формы выдавливаются -через канал 6,

В процессе внутренней опрессовки заготовка 5 своей внешней поверхностью прижимается к формообразующей поверхности матрицы 4, при этом армирующий материал заготовки воспринимает растягивающие нагрузки, причем чем больше размеры ячеек 9 по ширине тем большему растяжению подвергают армирующий материал. Поэтому для того, чтобы заготовка 3 в виде многоугольника за счет внутренней опрес- совки приняла форму формообразующей поверхности матрицы 4, размеры вафельных ячеек выбирают в зависимости от конкретного изделия в пределах 50- 200 мм, при этом в первую очередь учитывают диаметр изготавливаемого

13664

изделия и упругие свойства армирующего материала.

Таким образом, размеры ячеек влияют на величину потребного давле- (- ния опрессовки и образуюпщхся в результате этого деформаций армирующего материала. Пресс-форму с заготовкой подают на отверждение. После отверж дения связующего пресс-форма разби- ю рается, для чего снимается матрица 4 и с помощью кольца 5 осуществляется съем изделия с пуансона 1, и цикл по изготовлению изделий повторяется.

Таким образом, данное техническое 15 решение позволяет изготавливать изделия с требуемой точностью геометри- ческих размеров внешней поверхности изделия,

3 Формула

изобретения

Пресс-форма для формования изделий из армированного полимерного материала, содержащая пуансон, матрицу эластичный чехол, системы подачи рабочей среды под давлением на эластичный чехол, вакуумирования и подачи связующего, отличающаяся тем, что, с цель.ю повышения точности геометрических размеров изделия, на формообразующей поверхности пуансона выполнены канал подвода рабочей среды и вафельные ячейки, перемычки которых имеют отверстия для сроб- щения ячеек между собой и с каналом подвода рабочей среды.

(fue.Z

/г

ЗиВА

5

фиеЛ

Авторы

Даты

1988-01-15—Публикация

1986-03-12—Подача