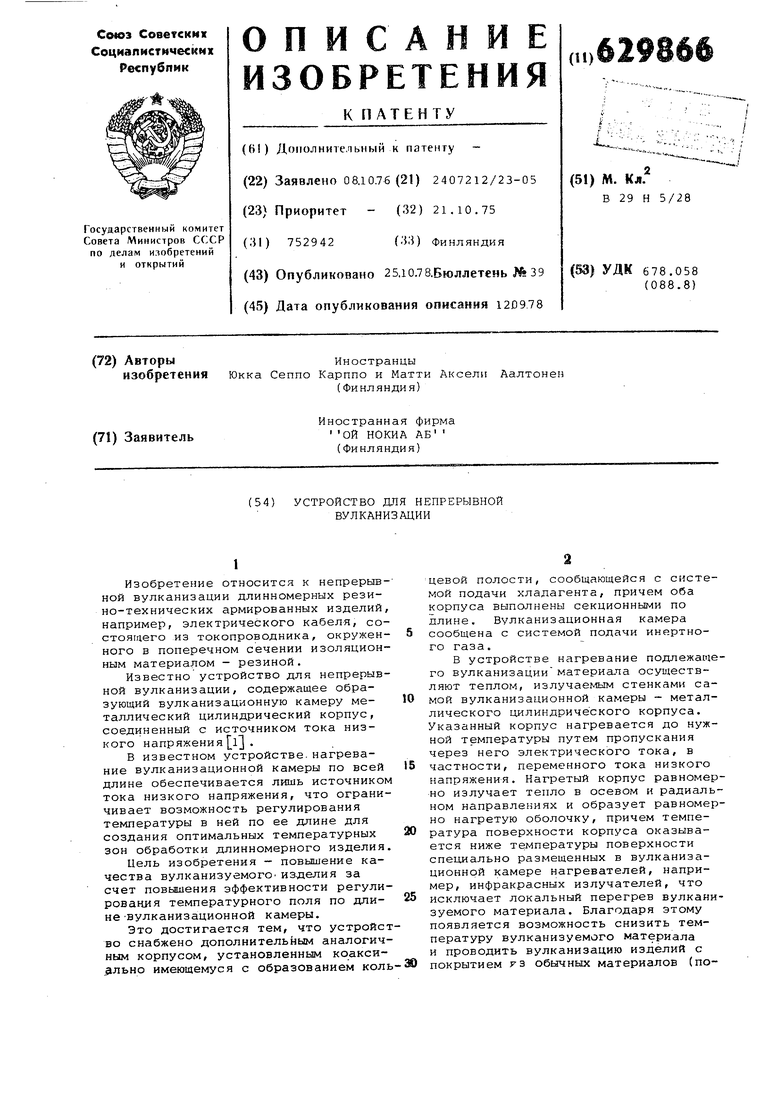

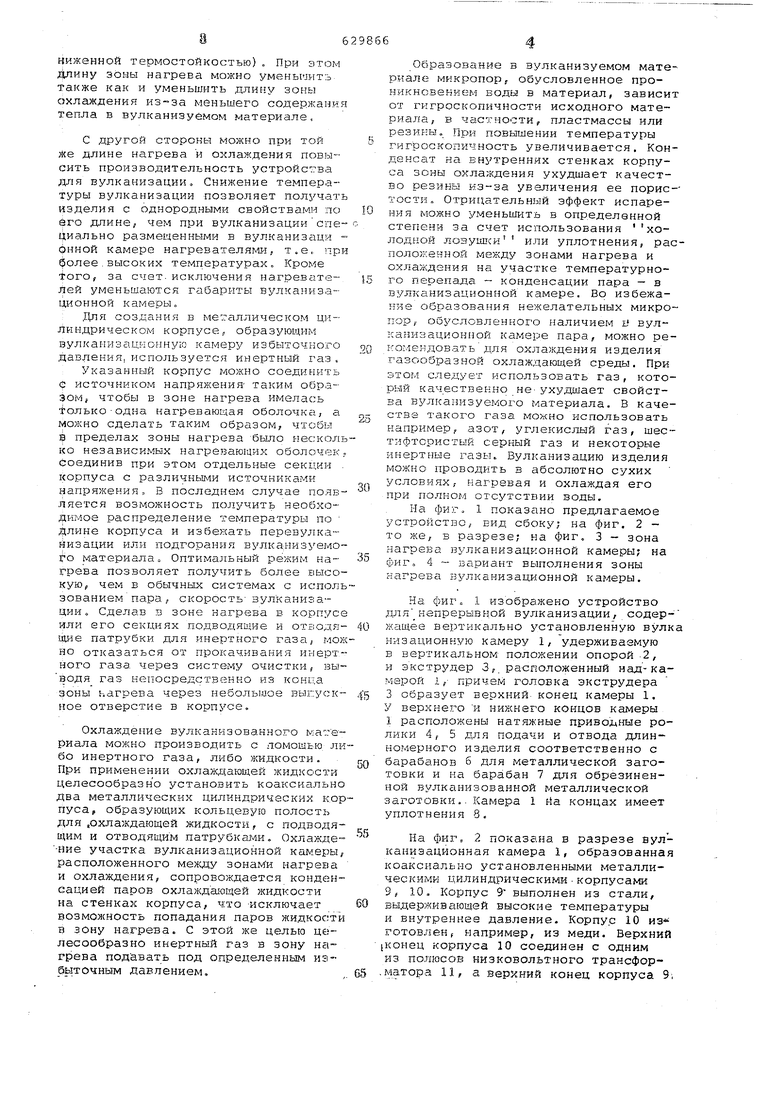

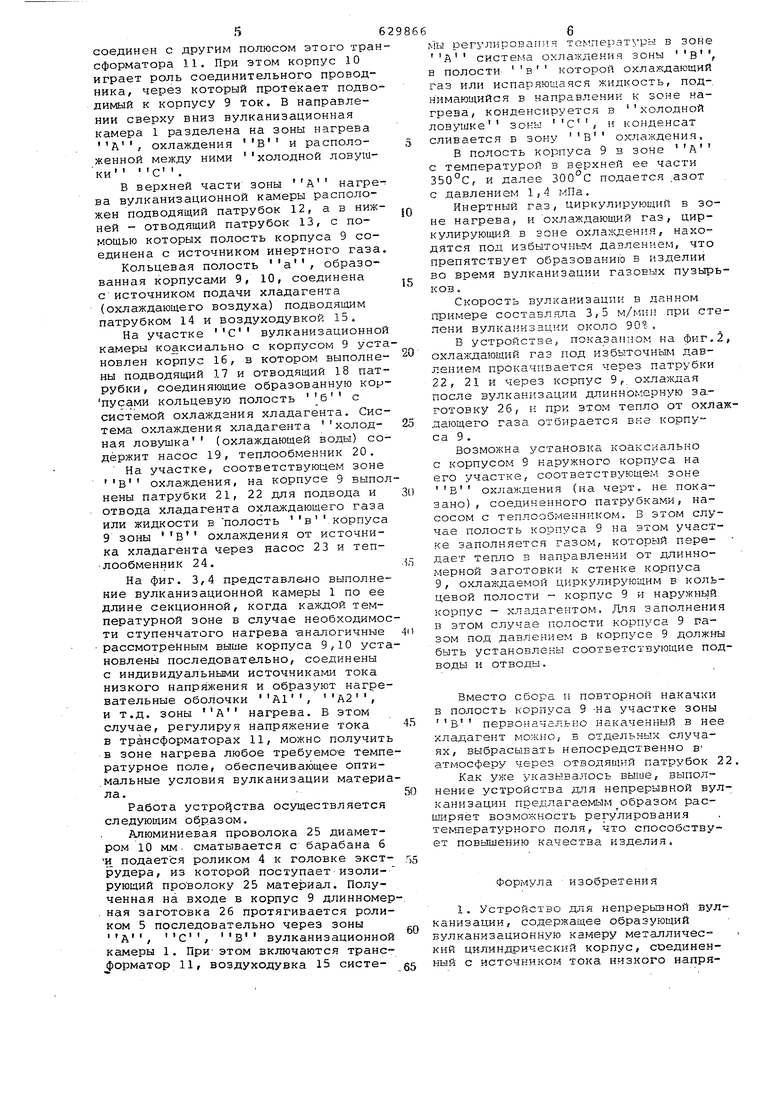

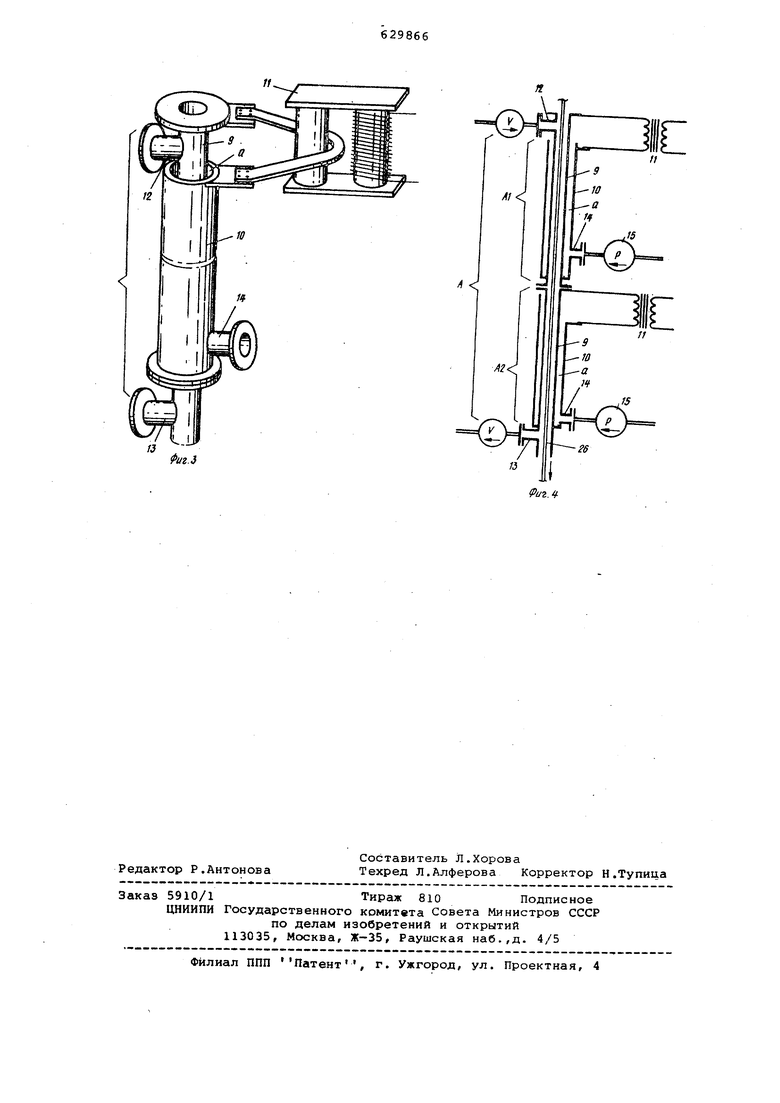

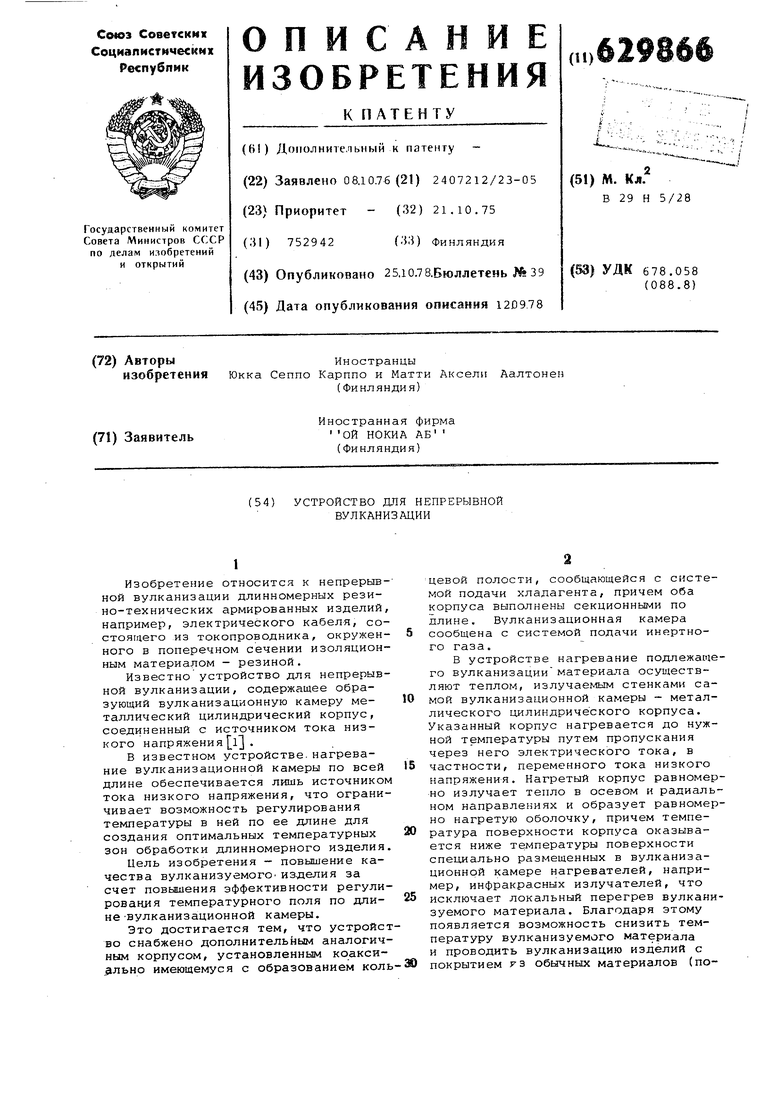

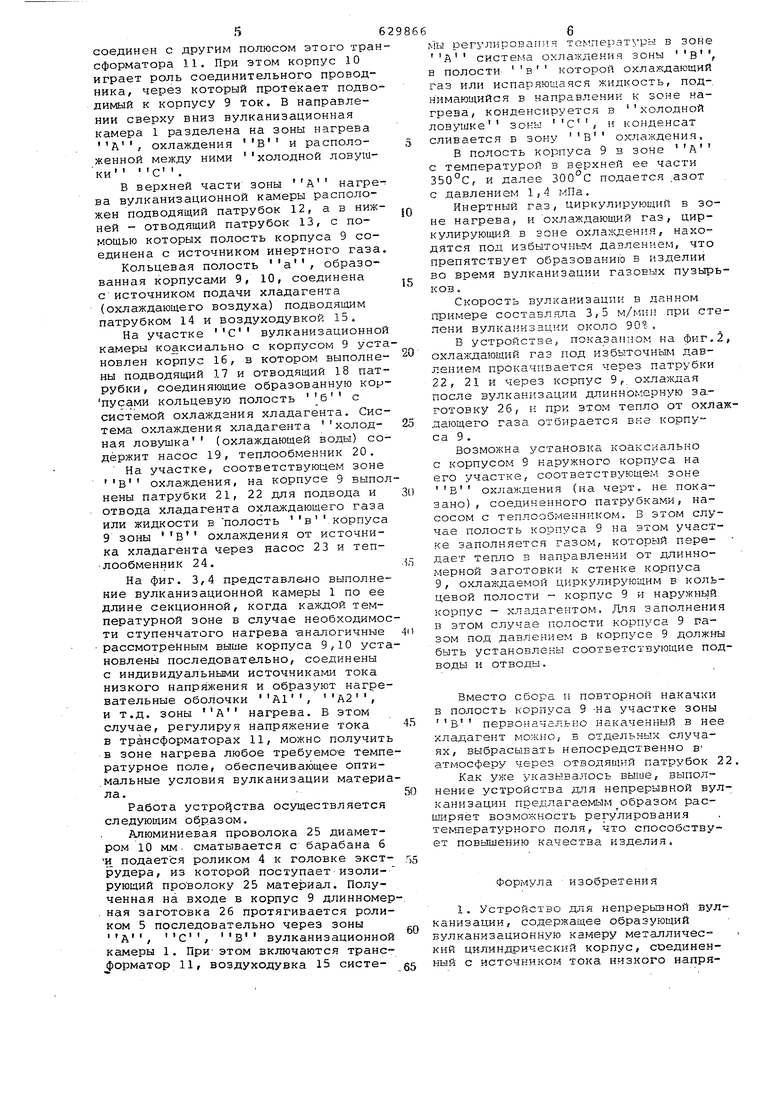

ниженной термостойкостью). При этом Длину зоны нагрева можно уменьшить также как и уменьшить длину зоны охлаждения из-за меньшего содержания тепла в вулканизуемом материале, С другой cTopOHfcT можно при той же длине нагрева и охлаждения повысить производительность устройс гва }У1я вулканизации. Снижение темпера-туры вулканизации позволяет получать изделия с однородными свойствами по его длине, чем при вулканизацииспециально размещенными в вулканизгщи бнной камере нагревателями, т.е, при фолее.высоких температурах. Кроме torOf за счет, исключения нагревгзтелей уменымаютск габариты вулканизадаонной камеры. создания в металлическом цилиндрическом корпусе, образующим вулканиэгидионную камеру избыточио;го давления, используется инертный газ. Указанный корпус можно соединить е источником напряжения таким образом, чтобы в зоне нагрева имелась только одна нагревающая оболочка, а можно сделать таким образом чтс;бы Э пределах зоны нагрева было иес:коль ко независимых нагревающих оболочек соединив при этом отдельные секции корпуса с различныгди источниками напряжения, В последнем случае появляется возможность получить необходимое распределение температуры по длине корпуса и избежать перевулкайизации или подгорания вулканиз емо fo материала. Оптимальный режим нагрева позволяет получить более высо кую, чем в обычных системах с исполь зованием пара , скорость вулканиза.аиио Сделав в зоне нагрева в корпус или его секциях подводящие и отводя дие патрубки для инертного газа, мож но отказаться от прокачивания инерт ного газа через систему очистки, ззы водя газ непосредственно из конца, зоны нагрева через неболыиое выг:ускное отверстие в корпусе. Охлаждение вулканизованного риала можно производить с помощью ли бо инертного газа, либо жидкости. При применении охлаждающей жидкости целесообразно установить коаксиально два металлических цилиндрических кор пуса, образующих кольцевую полость для ,охлаждающей жидкости, с подводя щим и отводящим патрубками. Охлажде йие участка вулканизационной расположенного между зонами нагрева и охлаждения, сопровождается конден сацией паров охлаждающей жидкости иа стенках корпуса, что исключает возможность попадания паров жидкост 3 зону нагрева. С этой же целью целесообразно инертный газ в зону наЕрева подавать пол определенным избцточным давлением. Образование в вулканизуемом материале микропор, обусловленное проникновекием воды в материал, зависит от гигроскопичности исходного материала, в частности, пластмассы или резины„ При повышении температуры гигроскопичность увеличивается. Конденсат на внутренних стенках корпуса зоны охлаждения ухудшает качество резины из-за увеличения ее порис-тести. Отрицательный эффект испарения можно уменьшить в определенной степени за счет использования холодной лозуипси или уплотнения, расположенной между зонами нагрева и охлаждения на участке температурного перепада - конденсации пара - в вулканизационной камере. Во избежание образования нежелательных микроПОР,- обусловленного наличием ь вул;;анизационной камере пара, можно ре1-омендовать для охлаждения изделия газообразной охлаждающей среды. При этом следует использовать газ, который качественно НЭухудшает свойства вулканизуемого материала, В качестве Такого газа можно использовать например азот, углекислый газ, шестифтористый серный газ и некоторые инертные газы. Вулканизацию изделия можно проводить в абсолютно сухих УСЛОВИЯХ; нагревая и охлаждая его при полном отсутствии воды, Иа фиг 1 показано предлагаемое устройства, вид сбоку; на фиг, 2 - то же, в разрезе; на фиг. 3 - зона нагрева вулканизационной камеры; на фиг. 4 - вариант выполнения зоны нагрева вулканизационной камеры, На фиг. .1 изображено устройство длянепрерывной вулканизации, содерЖс1щёе вертикально установленную вулка низационную камеру 1, удерживаемую в вертикальном положении опорой 2, и экструдер 3, расположенный над-камерой if причем головка экструдера 3 образует верхний конец камеры 1, У верхнего и нижнего концов камеры 1 расположены натяжные приводные ролики 4, 5 для подачи и отвода длинномерного изделия соответственно с барабанов 6 для металлической заготовки и на барабан 7 для обрезиненной вулканизованной металлической заготовки.. Камера 1 ria концах имеет уплотнения 8. На фиг, 2 показана в разрезе вулканизационная камера 1, образованная коаксиально установленными металлическими цилиндрическимикорпусами 3, 10, Корпус 9 выполнен из стали, выдерживсеющей высокие температуры и внутреннее давление. Корпус 10 из готовлен, например, из меди. Верхний Конец корпуса 10 соединен с одним из полюсов низковольтного трансформатора 11, а верхний конец корпуса 9, 5 соединен с другим полюсом этого тран сформатора 11. При этом корпус 10 играет роль соединительного проводника, через который протекает подво димый к корпусу 9 ток. В направлении сверху вниз вулканизационная камера 1 разделена на зоны нагрева А, охлаждения В и располохолодной ловушженной между ними В верхней части зоны ва вулканизационной камеры расположен подводящий патрубок 12, а в ниж ней - отводящий патрубок 13, с помощью которых полость корпуса 9 соединена с источником инертного газа Кольцевая полость а, образованная корпусами 9, 10, соединена с источником подачи хладагента (охлаждающего воздуха) подводящим патрубком 14 и воздуходувкой 15. На участке С вулканизационно камеры коаксиально с корпусом 9 уст новлен корпус 16, в котором выполне ны подводящий 17 и отводящий 18 пат рубки, соединяющие образованную кор пусами кольцевую полость с системой охлаждения хладагента. Сис тема охлаждения хладагента холодная ловушка (охлаждающей воды) со держит насос 19, теплообменник 20. На участке, соответствующем зоне на корпусе 9 выпо охлаждения. 22 для подвода и нены патрубки 21, охлаждающего газа отвода хладагента V корпуса в полость или жидкости 9 зоны источниохлаждениянасос 23 и тепка хладагента через лообменник 24. На фиг. 3,4 представле-но выполне ние вулканизационной камеры 1 по ее длине секционной, когда каждой температурной зоне в случае необходимо ти ступенчатого нагрева -аналогичные рассмотренным выше корпуса 9,10 уст новлены последовательно, соединены с индивидуальными источникаг- и тока низкого напряжения и образуют нагре вательные оболочки А1, А2, и т.д. зоны А нагрева, в этом случае, регулируя напряжение тока в трансформаторах 11, можно получит в зоне нагрева любое требуемое темп ратурное поле, обеспечивак)щее опти.мальные условия вулканизации материа Работа ycTpof cTBa осуществляется следующим образом, Алюминиевая проволока 25 диаметром 10 мм. сматывается с барабана 6 и подается роликом 4 к головке экструдера, из которой поступает изолирующий проволоку 25 материал. Полученная на входе в корпус 9 длинномер ная заготовка 26 протягивается роликом 5 последовательно через зоны А, С, в вулканизационной камеры 1. При- этом включаются трансJJOpMaTop 11, воздуходувка 15 систенагре5напия температуры в мы регули;; А охлаждения зоны В , система t 1. в полости в которой охлаждающий газ или испаряющаяся жидкость, поднимающийся в направлении к зоне нагрева, конденсируется в холодной ловушке зоны С, и конденсат сливается в зону В оклаждения. В полость корпуса 9 в зоне А с температурой в верхней ее части 350°С, и далее 300°С подается .азот с давлением 1,4 глПа. Инертный газ, циркулирующий в зоне нагрева, и охлаждающий газ, циркулируюидий в зоне охлаждения, находятся под избыточньзм давлением, что препятствует образованиро в изделии во время вулканизации газовых пузырьков . Скорость вулканизации в данном примере составляла 3,5 м/мнп при степени вулканизации около 90%. В устройстве, показанном на фиг,2, охлаждающий газ под избыточным давлением прокачивается через патрубки 22, 21 и через корпус 9, охлаждая после вулканизации длинномерную заготовку 26, li при зтом тепло от охлаждающего газа отбирается вне корпуса 9 . Возмол на установка коаксиально с корпусом 9 наружного корпуса на его участке, соответствующем зоне Б охлаждения (на черт, не показано) , соединенного патрубками, насосом с теплообменником. В этом слу чае полость корпуса 9 на этом участке заполняется газом, который передает тепло в направлении от длинномерной заготовки к стенке корпуса 9, охлаждаемой циркулирующим в кольцевой полости - корпус 9 и наружный корпус - хладагентом. Для заполнения в этом случае полости корпуса 9 газом под давлением в корпусе 9 должны быть установлены соответствующие подводы и отводы. Вместо сбора и повторной накачки в полость корпуса 9 -на участке зоны В первоначально накаченный в нее хладагент можно,- Б отдельных случаях, выбрасывать непосредственно в атмосферу через отводящий патрубок 22. Как уже указывалось выше, выполение устройства для непрерывной вуланизации предлагаемым образом расиряет возможность регулирования емлературного поля, что способствут повышению качества изделия. Формула изобретения 1. Устройство для непрерывной вуланизации, содержащее образующий улканизационную камеру металличесий цилиндрический корпус, соединеный с источником тока низкого напряжени я, отличающееся тем, что, с целью повмцения качества вулканизируемого изделия путем повьш ения эффективности регулирования.температурного поля по длине вулканизационной камеры, оно снабжено дополнительным аналогичным корпусом, установленным коаксиально имеющемуся с образованием кольцевой полости, сообщаюшейся с системой подачи хладагента, причем оба корпуса выполнен секционными по длине.

2. Устройство по п.1, отличающееся тем, что вулканизационная камера сообщена с системой подачи инертного газа.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР P 434021, кл. В 29 И 5/28, 1967.

D

,10 -9

-а

22

26

S

-24

Риг.2

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| ВУЛКАНИЗАТОР НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1992 |

|

RU2053119C1 |

| Устройство для непрерывной вулканизации | 1978 |

|

SU770830A1 |

| ВУЛКАНИЗАТОР НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1993 |

|

RU2053120C1 |

| Устройство для непрерывной вулканизации | 1980 |

|

SU882775A1 |

| Устройство для непрерывной вулканизации длинномерных резиновых изделий | 1980 |

|

SU891474A1 |

| Нагревательная плита вулканизационного пресса | 1984 |

|

SU1265059A1 |

| Способ вулканизации длинномерных изделий | 1985 |

|

SU1326434A1 |

| Устройство для непрерывной вулканизации длинномерного изделия | 1990 |

|

SU1722851A1 |

| Вулканизатор для ленточных изделий | 1979 |

|

SU825334A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ВУЛКАНИЗАЦИИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2340450C1 |

Авторы

Даты

1978-10-25—Публикация

1976-10-08—Подача