Изобретеняе относятся к металлу жни, а именно к способам непрерывного производства стали из рувы, окатышей аглом&ратов или аналогичного сырья путем пря- восстановления исходного мате| иала в губчатое (пористое) железо в печи шахтного типа.

Наиболее близким к изо етенню по технической сущности н достигаемому ре аультату является способ непрерывного получения стали из железосодержащих материалов путем их прямого восстановления в нечи шахтного типа с последующим расплавлением его в нижней части н отводом отходящего газа на реаирвуяяошю

Мв этом сцучае обеспечивается очень низкий тепловой коаффшиеш полезного действия, поскольку отходшяие газы удаляются из области плавки в столб шихты погружа1ется в жидкий маталп, в нижней сильно расширенной части шахтной печи и поэтому от жидкого металла отйврает- сш большое количество тепла, s результате чето очень затруднена ксшшя тем

пературы расплава, необходимой для его вьшуска. В течение сравнительно продолжительного времени жидкий металл нахо- днтся в шахтной печи н собирается на ее дне, поэтому происходит значительное окисление металла и, кроме того, проявляется высокая нагрузка на огнеупорный материал дискретного способа работы. Причем поры получаемого губчатого железа оказываются закупоренными, в результате чего сквозного прохождения газа не происхощщ

Целью нзобретеиия является сокраще™ ние тепловых потерь.

Для этого расплавление столба шихты осуществляют пук подаче кислорода горючего в количестве, необходимом для получения восстановительной атмосферы, и отводом отход$ацих газов из нижней части столба шихтгй.

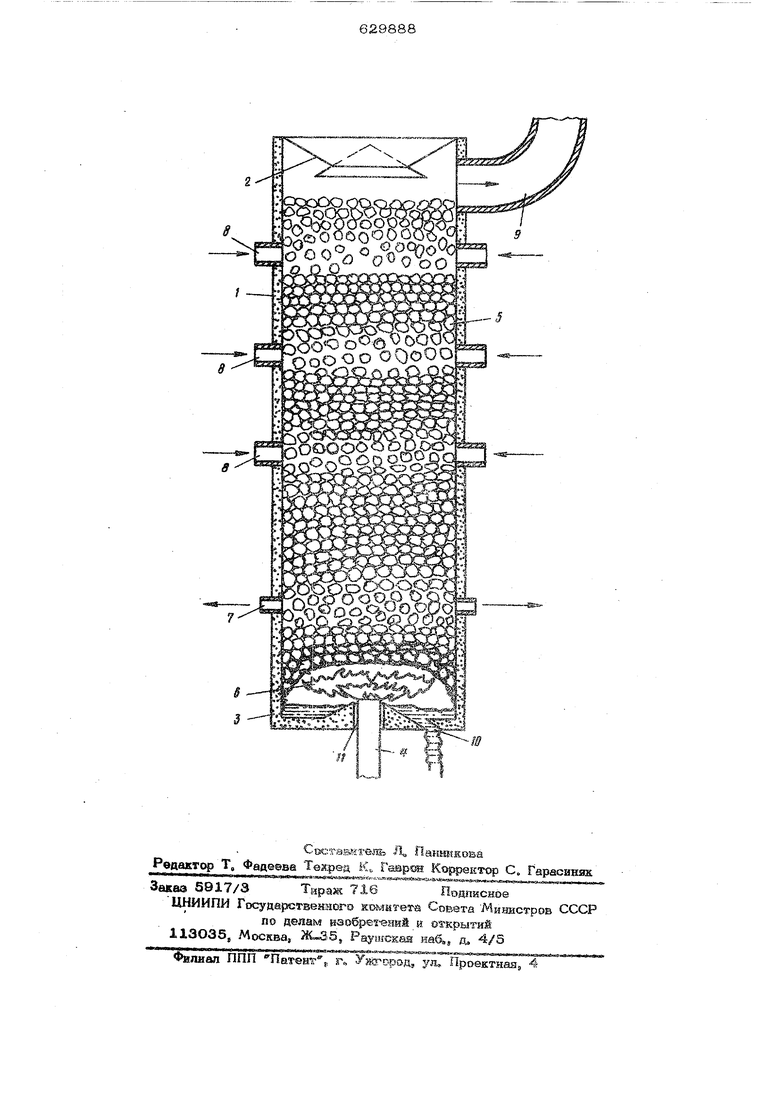

Процесс расплавления шихты может осуществляться либо при количественнс соотношении, мвньшет ствхаометрическо го, sa счет чего горктаяй материал, на пример мвсла, лишь частично сгсфает, а доля кислорода отход$Ш1их газов во время плавки поддерживается нваначитель« ной, либо без подвода вторичного воздуха, в результате чего отходящие газы процесса плавки имеют высокое содержа ние СЮ, Благодаря этому устраняется двyxcтyпeнчaтoctь применяемого до сих пор способа, причем производство стали вследствие непрерывно осуществляемого процесса плавки является полностью не- прерывным. На чертеже показано устройство для осуществления предлагаемого способа, Шахтная печь 1 в своем верулем от верстии имеет тарелку 2 для загрузки руды или аналогичных веществ, а также для введения легирующих элементов и присадок. Через дно 3 печи введено топ ливное копье 4 горелки для создаш1Я . факела тарельчатообразной формы сцелью воздействия на столб 5 шихты. Между копьем 4 горелки и дном печи 1 имеет™ ся кольцевой зазор, через который мож но вводить обь1Чные восстановительные газы, нагревающиеся факелом 6 горелки и поступающие в противотоке через стол 5 шихты. Через боковые отверстия 7 можно отводить отходящие (отработанные газы процесса плавки, которые исполь- ауются за счет их дожигания, для предварительного обогрева восстановительных газоь, вводимых в ступень восстановлен ния, В восстановительной зоне печи 1 размещены кольцевые щели или отверсти 8, распределенные по объему емкости4 с помощью которых восстановительный газ, например СО, необходимый для вос становления руды или подобных веществ, вводится в различные ступени восстанов ления. Через выпускной газопровод 9 отводится весь отработанный rasj обога щается и затем через отверстия В вновь вводатся в качестве восстановительного газа в печь 1, дкая сталь, собираю щаяся на дне печи 1, стекает из отвер стия 1О в дне емкости. Копье горелки окружено барьерным возвьшаением на дне печи, в результате чего жидкая сталь не может проникать в кольцо 11 между копьем горелки и дном печи, При осуществлении способа целесообразно установить кратковременный промежуток пребывания расплавленного материала в емкости с тем, чтобы ос:у:ще«. отвить его перегрев. Это можно достичь одновременно путем соответствукзщего расположения горелок над расплавляемым материалом под столбом загруженной ших ты и/или за счет дополнительных средст в целях осуществления теплового притока ДЛЯ жидкого расплава на дне емкости за гружаемого столба шихты. Далее реакцию восстановления можно проводить при сре&«нительно высоких температурах, пример« но 10ОО С, (преимушественно выше зтого аиачения),. что ранее вследствие эффекта слипания, заключающегося в том, что зегружаемые материалы совместно спекаются и лишь с большим трудом угце.ляются из емкости для реакции восста. новления, не представлялось возможным,, Вследствие опускания загруженного стол- ба шихты, cocTOjauero из восстанавливаем мого губчатого железа, упомянутый эф™ фект не играет при этом существенной роли, поскольку взаимное спекание загруженного материала не оказывает вредного воздействия на последующий процесс плавки, aj наоборот, положительное, так как блш одаря этому куски губчатого же- леза свариваются один с другим под влиянием нарастающей снизу температуры непосредственно в соответствующих точках контактирования с тем, чтобы на HHXaiSM конце зш руженного столба шихты образо- вывать свод. Этот свод поддерживается соответственно формой факела со сторо ны, дна емкости, т, е. в центрально расположенном факеле по периферии и в кольцеобразном факеле посередине, в ре« зультате чего передача тепла между за. груженным столбом шихты и расплавленным продуктом очень ограничена, В своде располагается , с помощью кото рого загружаемый столб шихты непрерывно оплавляется по мере опускания мате™ риала. Кроме того, целесообразно отходящие газы процесса плавки в ступени прямого восстановления использовать для предва«рительного подогрева восстановительных газов ИЛИ непосредственно для процессе восстановления с «елью поддержания энер. гетического баланса или же реакции вос становлениЯвВ данном случае имеет место незначиTejOsHfii нагрузка на огнеупорный мате риаЛа поскольку стекающий жидкий про дукт поддерживается подощвой печ, а столб шихты фиксируется стенками ем кости,. За счет непрерьгансюти способа обеспечивается очень высокая производительиость в пересчете на диаметр и объем плаанл1 ной емкости причем эта пройзвода тельнсх:;ть обеспечивается при срав1«1Твль« но малой емкости печи и тем самым , обуславливает незначительные капнта/ш иые и эксплуатацяошш© аатраты, Н0пре«« рывный отвод расплава обуславливает

лииш аеаначи тельную нагрузку на огнеупорный материал. Кроме того, не возникает проблемы, касакяцейся повторного окисления поскольку губчатое железо выдерживается при условиях восстано ления в восхоа5ацем потоке кислорода и при этом оно выплавляется непосредст венно после восстановления. Количество используемых приспособлений выгрузки и загрузки, которые обычно требуются ОЛЯ выгрузки губчатого железа из восстановительной ступени и для загрузки последнего в ступень процесса плавки, уменьшается удается добиться экономического еффекта, поскольку отпадает необходимость в применении промежуточных транспортных средств. Также при оагрузке руды можно частично в виде окислов вводить присадки, необходимые для получения окончательного химического состава стали.

Предлагаемый способ является экономичным, так как для его реализации используется дешевая энергия. Формула изобретения Способ непрерывного получения стали из железосодержащих материалив путем их прямого восстановления в губчатое железо в печи шахтного типа с последующим расплавлением его в нижней части и отводом отходящего газа на рециркуляцию, отличающийся тем, что, с целью сокращения тепловых потерь расплавление столба шихты осуществляют подачей кислорода горючего в количестве необходимом для получения восстановительной атмосферы, и отводом отходящих газов из нижней части столба шихтьи

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство СССР № 489462, кл. С 21 В 13/О2, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РАСПЛАВА ЖЕЛЕЗА, В ЧАСТНОСТИ РАСПЛАВА СТАЛИ | 2007 |

|

RU2359044C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2127321C1 |

| Способ плавления скрапа в шахтной печи | 1976 |

|

SU683636A3 |

| СПОСОБ ПРОВЕДЕНИЯ МЕТАЛЛУРГИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩЕГО МАТЕРИАЛА И СТАЛЕПЛАВИЛЬНАЯ УСТАНОВКА | 1995 |

|

RU2152437C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ, ИМЕЮЩИХ НИЗКУЮ ТЕМПЕРАТУРУ ИСПАРЕНИЯ | 2002 |

|

RU2323260C2 |

| УСТРОЙСТВО ДЛЯ ВЫПЛАВКИ МЕТАЛЛОВ ИЛИ СПЛАВОВ | 2005 |

|

RU2299911C1 |

| Способ расплавления металла в шахтной печи | 1976 |

|

SU662019A3 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2295574C2 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2361926C1 |

| УСТАНОВКА И СПОСОБ (ВАРИАНТЫ) ПОЛУЧЕНИЯ РАСПЛАВОВ МЕТАЛЛА | 1998 |

|

RU2205878C2 |

Авторы

Даты

1978-10-25—Публикация

1974-04-24—Подача