1

Изобретение касается способа непрерывного плавления скрапа, губчатого железа или подобных материалов в противотоке в шахтной печи с постоянным сечением с расположенными в нижней части топливнокислородными горелками.

При плавлении в противотоке с использованием горелки, работающей на топливе и кислороде, опасность заключается в нежелательном повышенном окислении исходного материала.

Известен способ плавления скрапа в шахтной печи, включаюи1;ий ввод реакционно инертного в зоне плавления носителя углерода и снижение углеводородов в слое шихты 1.

Недостаток этого способа проявляется в том, что большая часть примешанного угля сгорает с газообразными продуктами сгорания внутри шахты и поэтому лишь активно уменьшается в области плавления. Примешанный указанным образом совместно сгораюш;ий уголь проявляет такое же действие, которое наблюдается при плавлении со сгоранием, осуществляемым при нестехиометрическом соотношении компонентов, однако лучшее плавление может быть достигнуто с соответствующим соотношением

топлива и кислорода в горелке. Кроме того, опускаюшиеся в нижнюю часть шахты совместно с материалом куски угля уменьшаются до такой степени, что они вследствие

малых размеров вытекают с непрерывным потоком через выпускное отверстие.

Цель изобретения - улучшение науглероживания расплавленного металла. Это достигается тем, что восстановительную область создают ниже окислительной зоны плавления посредством примешивания инертных больших кусков угля к загруженному материалу, причем куски угля имеют такой размер, что они перемешаются в область плавления и собираются на дне шахтной печи.

Для этого в качестве носителя углерода применяют уголь в кусках весом 2-10 кг в количестве 2-6% от веса железосодержащей части шихты. Такие куски имеют малую удельную поверхность и сравнительно большой диаметр, например около 200 мм. В качестве инертного угля применяют, например, антрацит. Кроме того, куски угля могут быть снабжены тормозящим реакцию покрытием, которое может состоять, например, из известкового молока или соответствующего материала, который защнщает куски угля от сгорания в окислительной атмосфере газа в плавильной области шахтной печи.

С помощью подобных угольных кусков с относительно малой удельной поверхностью и пониженной воснламеняемостыо достигается то, что они совместно с загружаемым материалом опускаются в примененную для плавления шахтную печь без значнтел15иого сгорания. Затем куски угля располагаются па иоде плавильпого сосуда в форме угольного слоя, причем отдельные куски не выводятся через выпускное отверстие в дне плавильпого сосуда. Таким способом ниже окислительной плавильной области поддерживается энергично восстанавливающая зона, в которой образовавшийся шлак, а также расплавленный металл в оптимальных условиях реагируют с углем и, таким образом, идет процесс науглероживания. Соответственно понижается содержание закиси железа. Этому благоприятствует оптимально заданное количество кусков угля.

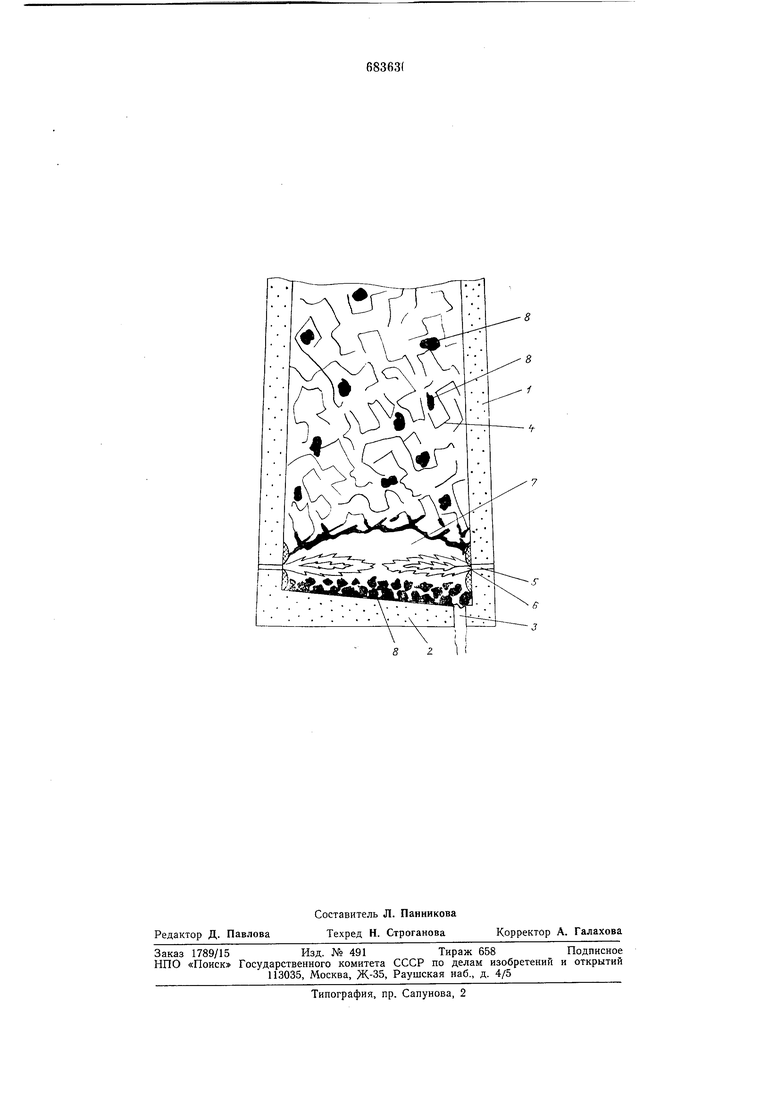

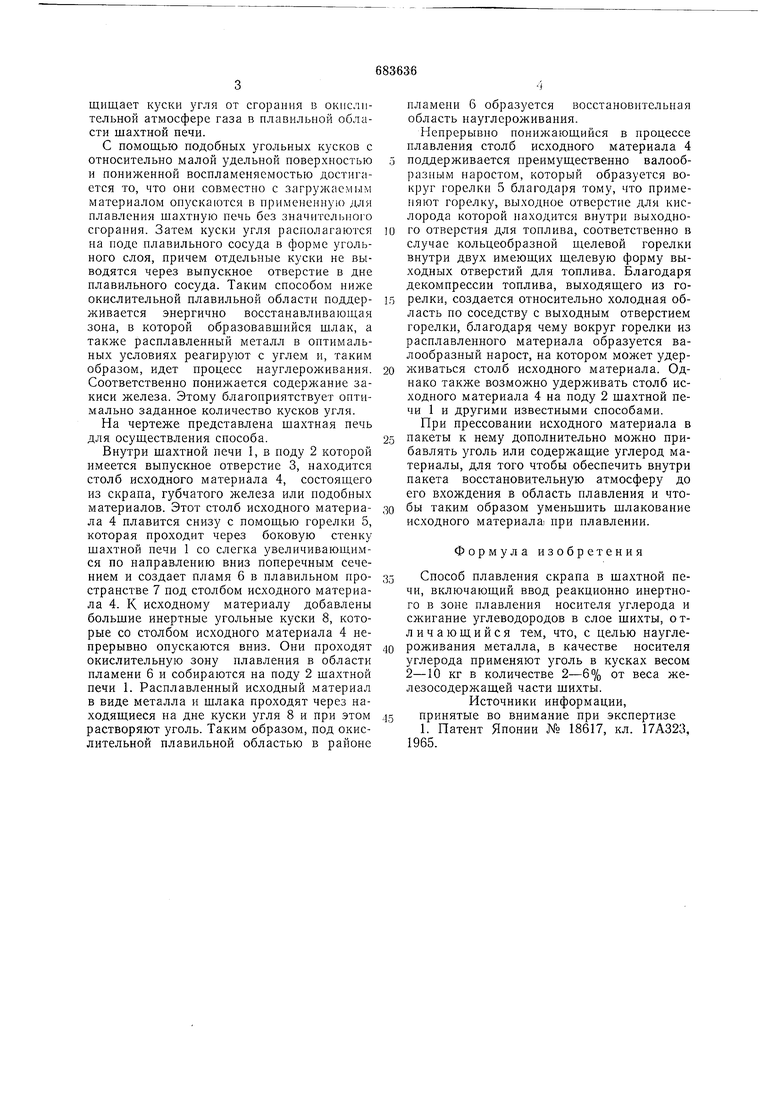

На чертеже представлена шахтная печь для осуществления способа.

Внутри шахтной печи 1, в поду 2 которой имеется выпускное отверстие 3, находится столб исходного материала 4, состоящего из скрапа, губчатого железа или подобных материалов. Этот столб исходного материала 4 плавится снизу с помошью горелки 5, которая проходит через боковую стенку шахтной печи 1 со слегка увеличивающимся по направлению вниз поперечным сечением и создает пламя 6 в плавильном пространстве 7 под столбом исходного материала 4. К исходному материалу добавлены большие инертные угольные куски 8, которые со столбом исходного материала 4 непрерывно опускаются вниз. Они проходят окислительную зону плавлепия в области пламени 6 и собираются на поду 2 шахтной печи 1. Расплавленный исходный материал в виде металла и шлака проходят через находящиеся па дне куски угля 8 и при этом растворяют уголь. Таким образом, под окислительной плавильной областью в районе

пламени 6 образуется восстановительная область науглероживания.

Непрерывно понижающийся в процессе плавления столб исходного материала 4 поддерживается преимущественно валообразным наростом, который образуется вокруг горелки 5 благодаря тому, что применяют горелку, выходное отверстие для кислорода которой находится внутри выходного отверстия для топлива, соответственно в случае кольцеобразной щелевой горелки внутри двух имеющих щелевую форму выходных отверстий для топлива. Благодаря декомпрессии топлива, выходящего из горелки, создается относительно холодная область по соседству с выходным отверстием горелки, благодаря чему вокруг горелки из расплавленного материала образуется валообразный нарост, на котором может удерживаться столб исходного материала. Однако также возможно удерживать столб исходного материала 4 на поду 2 шахтной печи 1 и другими известными способами. При прессовании исходного материала в

пакеты к нему дополнительно можно прибавлять уголь или содержащие углерод материалы, для того чтобы обеспечить внутри пакета восстановительную атмосферу до его вхождения в область плавления и чтобы таким образом уменьшить шлакование исходного материала.) при плавлении.

Формула изобретения

Способ плавления скрапа в щахтной печи, включающий ввод реакционно инертного в зоне плавления носителя углерода и сжигание углеводородов в слое шихты, отличающийся тем, что, с целью науглероживания металла, в качестве носителя углерода применяют уголь в кусках весом 2-10 кг в количестве 2-6% от веса железосодержащей части щихты.

Источники информации,

принятые во внимание при экспертизе

1. Патент Японии № 18617, кл. 17А323, 1965.

Авторы

Даты

1979-08-30—Публикация

1976-01-23—Подача