1

Изобретение относится к способам плавления столба исходного материала, состоящего из скрапа, губчатого железа, окатышей или подобных материалов, в шахтной печи центральным пламенем снизу, создаваемым одйой или несколькими горелками.

Известен способ расплавления металла в шахтной печис огнеупорной футеровкой путем нагрева столба шихты газами, вводимыми горелками у подины печи 1. При этом скрап непрерывно плавят снизу в шахтной печи, имеющей постоянное поперечное сечение, в противотоке .центральным пламенем, возникающим в результате сгорания топлива в присутствии кислорода.

Однако известный способ имеет недостаток, заключающийся в том, что незащищенная область стенок подвергается облучению пламенем и шлакующему воздействию стекающего железистого шлака и, таким образом, огнеупорные стенки шахтной печи подвергаются сильному износу.

Цель изобретения заключается в разработке способа, который давал бы возможность создания центрального пламени без использования вводимой в центр печи горелки, что могло бы отдалить пламя от стенок, но при этом не снижалась бы производительность печи.

Поставленная цель достигается тем, что для образования на стенке печи, поддерживающей столб щихты, валообразной опоры, кислород подают в оболочке горючего газа, а смешивание их и процесс горения осуш,ествляют в рабочем пространстве печи за пределами горелок.

При подобной подаче топлива можно отказаться от Водяного охлаждения горелочноро- устройства и, с другой стороны, по соседству с выходным отверстием, соответственно, выходными отверстиями, образовать валообразный нарост из расплавленного материала, который образует надежную защит, ную оболочку для огнеупорной футеров и шахтной печи. Этот валообразный нарост защищает огнеупорную футеровку в области плавления и одновременно подпирает столб скрапа у стенки. Вследствие бокового расположения горелок они легко доступны и защищаются валообразным наростом от пов0реждения.

Толщина валообразного нароста может быть доведена до желаемого значения посредством частичного предварительного смешения топлива и кислорода соответственно посредством изменения скорости расширения и скорости истечения.

Наиболее целесообразно для хорошего смешения топливу и кислороду перед выходом из горелки придавать спиральное движение, а над дном плавильного сосуда и под столбом исходного материала создавать имеюшее форму линзы центральное и подводимое к столбу исходного материала пламя.

Для прерывания процесса плавления, который обычно осуш,ествляется непрерывно, причем расплавленный материал равным образом непрерывно выходит из плавильного сосуда, целесообразно вместо топлива и кислорода подавать азот или сжатый воздух.

Для поддержания образования защитно го валообразного нароста стенку печи в области этого нароста можно известным образом охлаждать воздухом или водой.

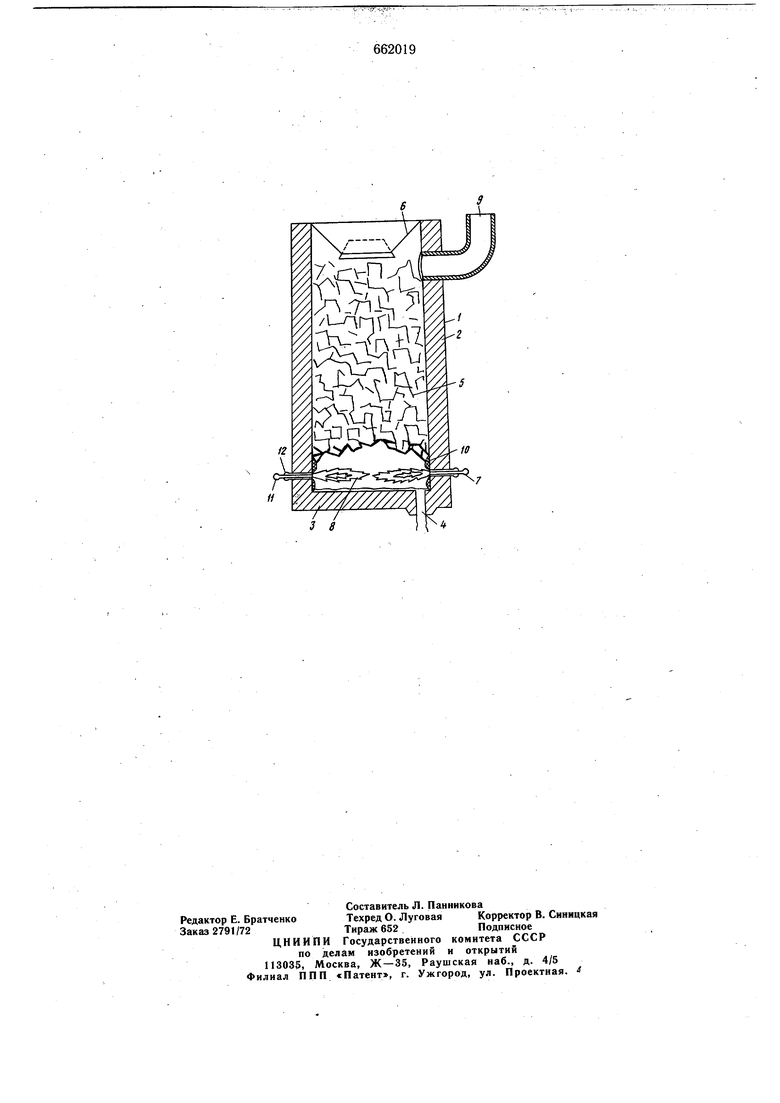

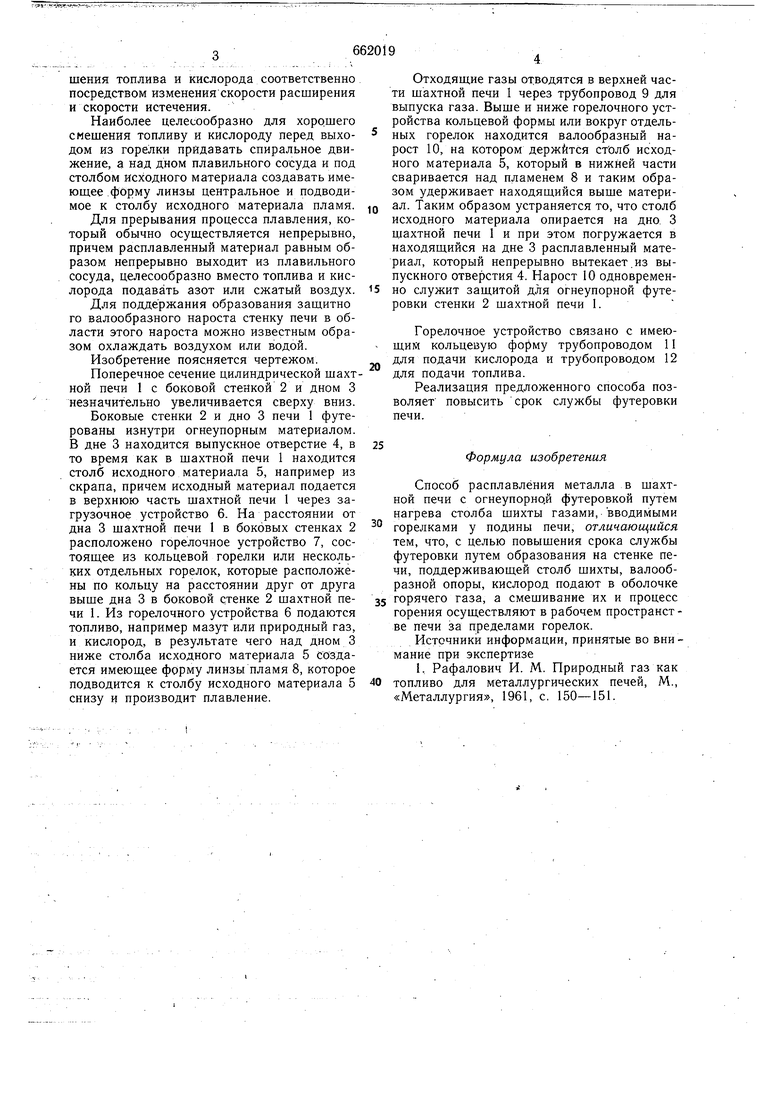

Изобретение поясняется чертежом.

Поперечное сечение цилиндрической шахтной печи 1 с боковой стенкой 2 и дном 3 незначительно увеличивается сверху вниз.

Боковые стенки 2 и дно 3 печи 1 футерованы изнутри огнеупорным материалом. В дне 3 находится выпускное отверстие 4, в то время как в шахтной печи 1 находится столб исходного материала 5, например из скрапа, причем исходный материал подается в верхнюю часть шахтной печи 1 через загрузочное устройство 6. На расстоянии от дна 3 шахтной печи 1 в боковых стенках 2 расположено горелочное устройство 7, состоящее из кольцевой горелки или нескольких отдельных горелок, которые расположены по кольцу на расстоянии друг от друга выше дна 3 в боковой стенке 2 шахтной печи I. Из горелочного устройства 6 подаются топливо, например мазут или природный газ, и кислород, в результате чего над дном 3 ниже столба исходного материала 5 создается имеющее форму линзы пламя 8, которое подводится к столбу исходного материала 5 снизу и производит плавление.

Отходящие газы отводятся в верхней части шахтной печи 1 через трубопровод 9 для выпуска газа. Выше и ниже горелочного устройства кольцевой формы или вокруг отдельных горелок находится валообразный нарост 10, на котором держится столб исходного материала 5, который в нижней части сваривается над пламенем 8 и таким образом удерживает находящийся выще материал. Таким образом устраняется то, что столб исходного материала опирается на дно 3 щахтной печи 1 и при этом погружается в находящийся на дне 3 расплавленный материал, который непрерывно вытекает.из выпускного отверстия 4. Нарост 10 одновременно служит защитой для огнеупорной футеровки стенки 2 шахтной печи 1.

Горелочное устройство связано с имеющим кольцевую форму трубопроводом 11 для подачи кислорода и трубопроводом 12 для подачи топлива.

Реализация предложенного способа позволяет повысить срок службы футеровки печи.

Формула изобретения

Способ расплавления металла в шахтной печи с огнеупорной футеровкой путем нагрева столба шихты газами, вводимыми горелками у подины печи, отличающийся тем, что, с целью повышения срока службы футеровки путем образования на стенке печи, поддерживающей столб щихты, валообразной опоры, кислород подают в оболочке горячего газа, а смешивание их и процесс горения осуществляют в рабочем пространст ве печи за пределами горелок.

Источники информации, принятые во внимание при экспертизе

1. Рафалович И. М. Природный газ как топливо для металлургических печей, М., «Металлургия, 1961, с. 150-151.

.a, i

i 1-7 - M - /Л

i,WOT Ж),А|

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ плавления скрапа в шахтной печи | 1976 |

|

SU683636A3 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2006 |

|

RU2361162C2 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ, МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ И/ИЛИ ШЛАКОВ | 2011 |

|

RU2550438C2 |

| ПЕЧЬ ПЛАВИЛЬНАЯ | 1996 |

|

RU2114363C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2006 |

|

RU2360983C2 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2009 |

|

RU2407969C1 |

| Электродуговая сталеплавильная печь | 1977 |

|

SU737744A1 |

| СПОСОБ РАСПЛАВЛЕНИЯ СКРАПА В ЗАКРЫТОЙ, РАБОТАЮЩЕЙ НА ПОСТОЯННОМ ТОКЕ, ШАХТНОЙ ПЕЧИ И ЗАКРЫТАЯ ДУГОВАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1993 |

|

RU2114923C1 |

| ДВУХ ВАННАЯ ОТРАЖАТЕЛЬНАЯ ПЕЧЬ С КОПИЛЬНИКОМ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2013 |

|

RU2522283C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2006 |

|

RU2361161C2 |

Авторы

Даты

1979-05-05—Публикация

1976-01-28—Подача