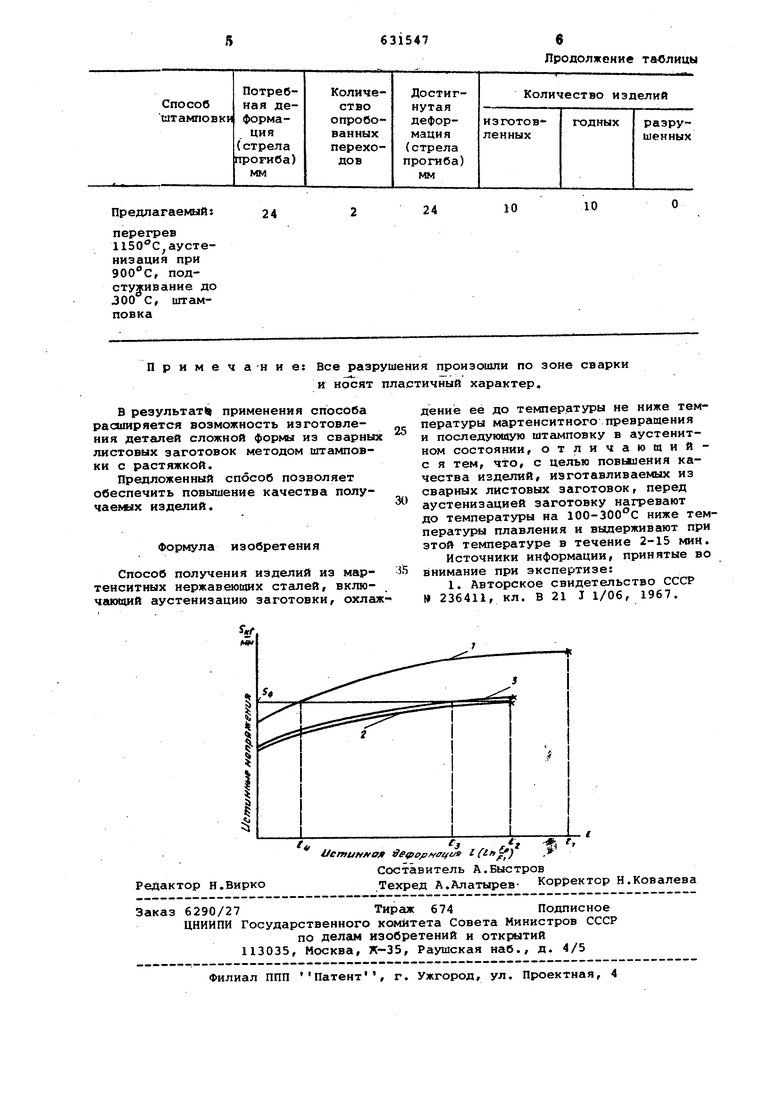

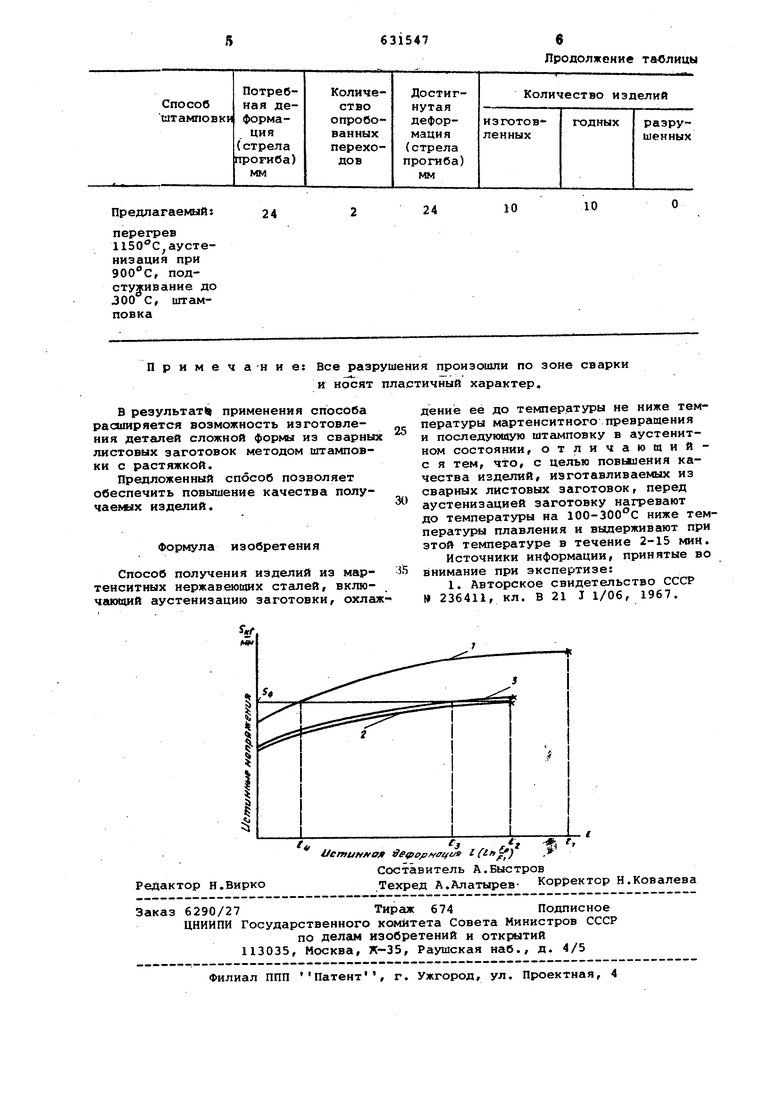

напряжение, обеспечивающее получение максимгшьного равномерно го удлинения (С) металла в зоне сварки. В процессе штамповки при напряже ,нии S. равномерная деформация в зон сварки ( Cjt) исчерпывается (образуется шейка), а основной металл при этом деформируется лишь на величину 4. После обработки по предлагаемо му способу кривая истинных напряжений основного металла 3 снижается до кривой 2 уровня металла в зоне сварки и деформация при напряжении Й4, увеличивается до величины в . Перегрев листовой сварной загото ки может быть осуществлен как в виде отдельной операции, так и непосредственно в процессе нагрева под штамповку. Предлагаемый способ включает высокотемпературный нагрев сварных листовых заготовок при температуре на ЮО-ЗОО С ниже температуры начала плавления (солидуса), затем ауст низацию, подстуживание до температуры не ниже начала мартенситного превращения (Мн) и штамповку. Если позволяет оборудование, то высокотемпературный нагрев (перегре может быть совмещен с аустенизацией Перегретый при сварке металл облада ет высокой пластичностью в аустенит ном состоянии. Однако его-сопротивление пластической деформации существенно ниже, чем у основного неперегретого металла (увеличение разме ра зерна понижает предел текучести) Поэтому при штамповке с растяжкой в листовой сварной заготовке подавляющая часть деформации происходит в зоне сварки, т.е. не по всему периметру, а весьма локально. Из-за этого не всегда удается получить ве личину общей равномерной деформации необходимую для осуществления процесса штамповки, так как заготовка разрывается по зоне сварки. Нагрев (перегрев) сварной заготовки перед штамповкой до температуры на ЮО-ЗОО с ниже точки плавления (солидус) приводит к выравниванию сварной заготовки по всему периметре величины сопротивления пластической деформации. Повышение температуры выше указанной может вызвать оплавление стали. Понижение температуры ниже указанных не обеспечивает выравнивание основного металла и зоны сварки величины сопротивления пластической деформации . Временной интервал выдержки при указанной температуре является необходимым и достаточным условием для протекания процесса выравнивания свойств стальной заготовки по всему периметру. Предлагаемый способ был опробован при штамповке обечаек бочкообразной формы из крупногабаритных листовых сварных заготовок конической формы из стали ОЗХ12Н10МТ. Заготовки выполнялись из листа толщиной 0,8 мм с шестью продольными швами, сваренными аргоно-дуговой сваркой на автомате ТС-17 без присаДки. Штамповка производилась на прессе 43ТМ (1500 тн) в электроустановке для безмуфельной штг1мповки. Сварные заготовки были нагреты до 1150С, что на ниже температуры начала плавления стали (температура солидуса и выдержаны в течение 5 мин. Далее была проведена их аустенизация при и после подстуживания до температуры 300-400 С штамповка с растяжкой. Мартенситная точка (Мн) стали ОЗХ12Н10МТ . Результаты испытаний изделий приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СМЯГЧАЮЩЕЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛИ АУСТЕНИТНО-МАРТЕНСИТНОГО КЛАССА МАРКИ 07Х16Н6 | 2012 |

|

RU2499842C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2588936C1 |

| Металлокомпозитный баллон для хранения сжатого водорода | 2023 |

|

RU2832629C2 |

| Горячекатаный лист из низколегированной стали толщиной от 15 до 165 мм и способ его получения | 2016 |

|

RU2638479C1 |

| Способ обработки низколегированной стали | 1982 |

|

SU1101457A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ТОЛСТОЛИСТОВОГО СТАЛЬНОГО ПРОКАТА НА РЕВЕРСИВНОМ СТАНЕ | 2020 |

|

RU2745831C1 |

| Способ термо-механической обработки стали и сплавов | 1972 |

|

SU517650A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЛИСТОВЫХ ДЕТАЛЕЙ | 1971 |

|

SU298667A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОЙ ДЕТАЛИ С ВЫСОКИМИ МЕХАНИЧЕСКИМИ СВОЙСТВАМИ ИЗ КАТАНОГО ЛИСТА С ПОКРЫТИЕМ | 2007 |

|

RU2403309C2 |

| Способ термической обработки нержавеющих сталей | 1980 |

|

SU1014934A1 |

10

24

Авторы

Даты

1978-11-05—Публикация

1976-07-15—Подача