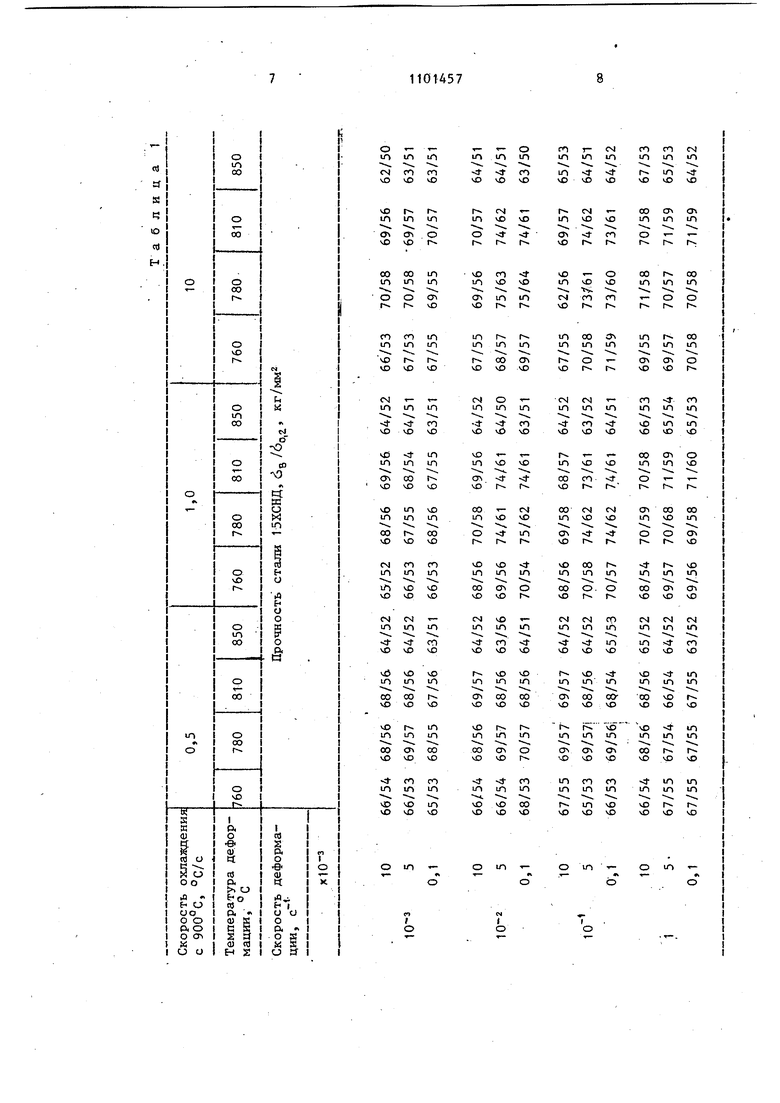

ел vj 1 1 Изобретение относится к металлургии и может быть использовано при обработке давлением низколегированных сталей с соде.ржанием углерода 0,1-0,3%. Известен способ термомеханической обработки стали, включающий нагрев до температурь аустенизации, пластическую деформацию, немедленную закал ку на мартенсит и otnycK 1J . Однако применение данного способа дри обработке низкоуглеродистой мало легированной стали не дает существенного повьшения свойств по сравнению с обычной закалкой и отпуском. Известен способ обработки стали, включающий нагрев до температуры выше Acj(ACj + 50-70°С) со скоростью более 100°С/с, подстуживание, деформацию аустенита до 35-70%, отпуск и деформацию мартенсита до 3-15% 2J Недостатком этого способа является необходимость применения высокоскоростного нагрева, что трудноосуществимо для заготовок большого сечения, а деформация заготовок с i мартенситной структурой сопряжения с известными трудностями и связи с их повышенной прочностью. Наиболее близким к изобретению по ;технической сущности и достигаемому результату является способ обработки :стали, включающий аустенизацию заго;товок при 900-930°С в течение 0,10,3 ч, обеспечивающую получение мелких зерен аустенита, подстуживание .до 760°С, вьщержку в течение 1 ч, многократную прокатку с суммарным обжатием 80% (при единичном обжатии между проходами 20%) и промежуточ;ными подогревами до 760°С и заверщаюцую термообработку З , Недостатком известного способа яв ляется необходимость применения длительной выдержки перед/прокаткой и :промежуточных подогревов, что снижает производительность процесса. С другой стороны прокатка в аустенитно ферритной области проводится после окончания полного распада аустенита, при этом длительная выдержка сущест енно укрупняет микроструктуру стали Последующая деформация проводится с относительно небольшими степенями обжатия, что не обеспечивает сталь достаточно высокими значениями прочности. 57г Целыо изобретения является повышение прочности. Поставленная цель достигается тем, что согласно способу обработки низколегированной стали преимущественно с содержанием углерода 0,1-0,3%,включaющeмy аустенизацию, подстуживание, деформацию и упрочняющую термическую обработку, подстуживание осуществляют до АГз -(50-80°С) со скоростью 1 , а деформацию производят в изотермических условиях со скоростью степени не более 40%, затем со скоростью 5 10 - 10 с , причем суммарная степень деформации составляет не менее 70%. Повышение прочностных свойств стали обусловлено комплексом микроструктурных измененийf происходящих в процессе деформации и термообработки. Нагрев вьше Асз позволяет получить в сталях мелкое зерно аустенита с размером 10-15 мкм. Подстуживание до температур Аг -50-80°С со скоростями 1-10°С/с фиксирует в стали состояние переохлажденного аустенита. Указанный интервал температур деформации стали с содержанием углерода 0,1-0,3% Боответствует фазовому составу стали с ферритом в количестве 40-60%, что способствует формированию перед деформацией с малыми скоростями микроструктуры с соотношением феррита и аустенита близКИМ 1:1. Снижение или повышение температуры деформации соответственно понижает количество феррита или аустенита. В то же время эти температуры являются оптимальными для сверхпластической деформации низколегированньпс малоуглеродистых сталей с мелким зерном. Увеличение скорости охлаждения более 10 С/с нецелесообразно из-за сложности определения степени переохлаждения аустенита. Применение скорости менее приводит к выделению феррита до начала деформирования, что резко увеличивает неоднородность структуры и оказывается на уровне прочностных свойств, достигаемых после обработки. Деформация переохлажденного аустенита сопровождается насыщением его дефектами кристаллической решетки, служащими зародьшевыми центрами для выделения зерен феррита. Одновременно с этим в стали протекают процессы рекристаллизации, что, в ко;J1нечном итоге, приводит к формированию в стали мелкозернистой феррито-аустенитной структуры. Использование скоростей, больших 10 с, подавляет процессы рекристаллизации и приводит к формированию неоднородной структуры в стали и полосчатости выделения феррита. Нижний предел скорости деформации j 10 обусловлен необходимой степенью измельчения зерна. Уменьшение скорости деформации менее . 10 с приводит к увеличению размеров зерен, что снижает эффект повышения прочности. Необходимость деформации до степе ни 40% обусловлена также степенью измельчения зерна,.величина которого после такой обработки (3-4 мкм) при указанных температурах и скоростях деформации получае.тся лишь при достижении 40%. Уменьшение скорости деформации после достижения степени 40% до i2 позволяет деформировать заготовки в условиях сверхпластичности, что позволяет деформировать заготовки с большими степенями без образования трещин и нарушения сплошности. Повышение скорости 2 более 510 с увеличивает неоднородность микрострук туры в заготовках, что снижает прочностные свойства стали. Использование скоростей меньше , снижающее производительность процесса, неце лесообразно. Наибольшее повьшение свойств стали наблюдается при суммарной степени деформации более 70% и связано с завершением формирования мелкозернистой аустенитно-ферритной микроструктуры. Пример 1. Заготовки из низколегированной стали 15ХСНД нагревают до (АСз + ) и вьщерживают в течение 10 мин. Затем заготовки охлаждают со скоростями 0,5; 1,0; до температур 760, 780, 810, 850°С (Аг, - 100, 80, 50, 10°С) и деформируют на гидравлическом прессе, причем программу нагружения выбирают такую, что до степени деформации 40% деформацию производят со ско ростями , 1-10- ; 1-10 а затем деформация производилась со скоростями 510; 10 до суммарной степени деформации 70%. После охлаждения заготовки подвергались. закалке с 930° и отпуску при в течение 2ч. 57 Для сравнения свойств заготовок, получаемых по предлагаемому способу, с известными, часть заготовок стали 15ХСНП подвергалась нагрейу до 930 затем часть заготовок закаливалась, псугая часть осаживалась до 30% со Ъкоростью 5 и закаливалась в воде часть подстуживалась до 760°С и деформировалась на 60%, затем охлаждалась в воде. Заключительной операцией для закаленных заготовок был высокий отпуск при 500°С в течение 2 ч. Результаты сравнительных механических испь1таний стали, обработанной по указанным режимам, приведены в табл. 1 и 2. Сталь 15ХСНД, деформированная в интервале температур 780-810°С со скоростью EI 10 до степени 40% и с последующей деформацией со скоростью 5 10 после термической обработки -6g 73-75 кг/мм ; gj 61-63 кг/мм , что на 10-12 кг/мн выше, чем у стали, обработанной по известному способу (6 62,1 кг/мм, 6д 50,7 кг/мм), на 5-6 кг/мм выше, чем прочность стали 15ХСНЛ после ВТМО (6в 68,6 кг/мм -бо,2 - 56,1. кг/мм ) , на 9-10 кг/мм вьше. чём у стали после обычной термообработки (CSg 64,0 кг/мм2,йо2 52,1 кг/мм2). Использование способа без последующей термообработки также повьш1ает прочностные свойства стали. Предел прочности возрастает до57,4кг/мм (в исходном состоянии 53,6 кг/мм), предел текучести возрастает до 45,1 кг/мм (в исходном состоянии 35,0 кг/мм). Эти преимущества позволяют получать обработкой давлением .изделие из низколегированной малоуглеродистой стали с повьпиенной прочностью, что снижает вес изделия и увеличивается его долговечность. Пример 2. Предлагаемый способ также применим для повышения прочностных свойств сварных соединений из низколегированной стали. Заготовки стали со сварными щвами, полученные электродуговой сваркой под слоем флюса на сварочном автомате АДФ-1062 на следующих режимах: 1 950-1000А, Ug 33-35 В, УСЬ 18 м/ч, скорость подачи проволоки 148 м/ч (испСльзовался флюс АН-348А и.присадочная проволока СВ-М100а), нагревали До

5 11014576

900®, вьщерживали в течение 10 мин,,5; 8; 20%. После обработки- Jo,t

подстуживали до , деформировали 47,4 кг/мм; j 9 58,2 кг/мм,S 18%.

на гидравлическом прессе, причемТаким образом, применение изоб, 10 , 2 , и охлаж-ретения позволяет повысить прочностдали на воздухе. Сварное соединение5 ныесвойства сварного соединения на

без обр ботки имеетйо 26,8; OB 15-40%.

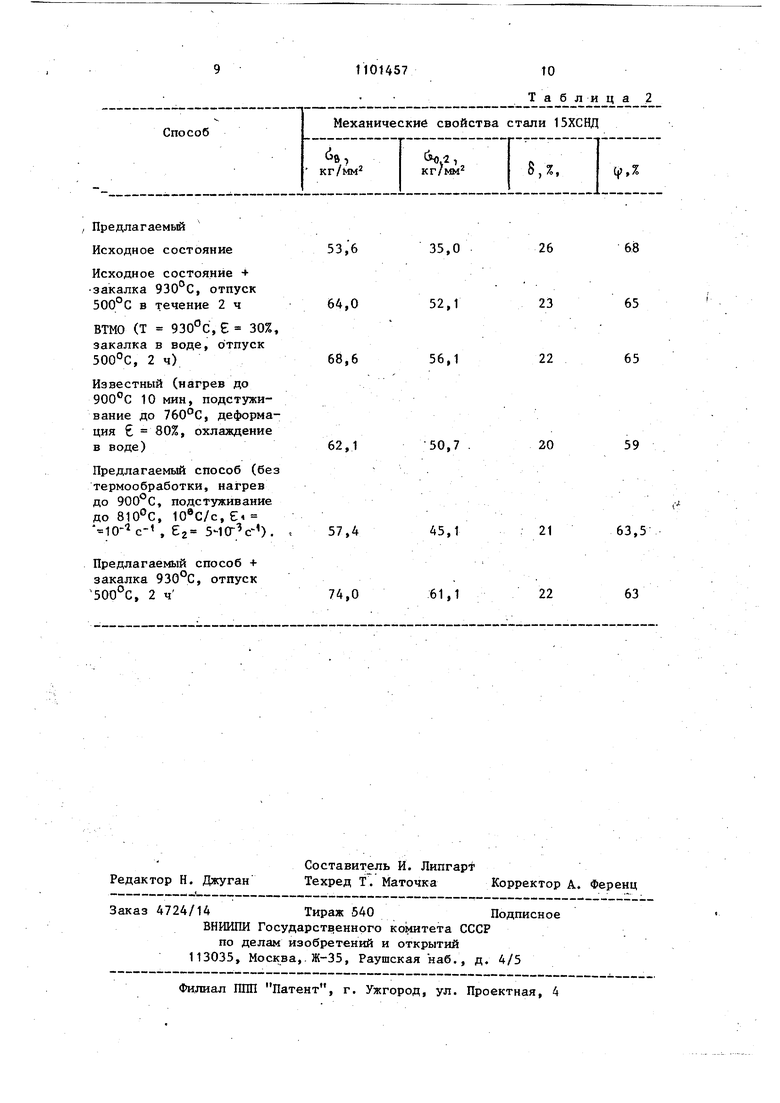

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ШТРИПСА ДЛЯ МАГИСТРАЛЬНЫХ ТРУБ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2010 |

|

RU2418866C1 |

| Способ производства низколегированного рулонного проката категории прочности С390П | 2021 |

|

RU2781928C1 |

| Способ производства низколегированного толстолистового проката с повышенной огнестойкостью на реверсивном стане | 2022 |

|

RU2799194C1 |

| Способ термомеханической обработки заготовок из доэвтектоидных углеродистых сталей | 1978 |

|

SU767222A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ТОЛСТОЛИСТОВОГО СТАЛЬНОГО ПРОКАТА НА РЕВЕРСИВНОМ СТАНЕ | 2020 |

|

RU2745831C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ НЕФТЕГАЗОПРОВОДОВ | 2012 |

|

RU2500820C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2009 |

|

RU2393238C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТОЛСТЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ АТОМНОГО И ЭНЕРГЕТИЧЕСКОГО МАШИНОСТРОЕНИЯ | 2015 |

|

RU2606357C1 |

| Способ изготовления крепежных резьбовых изделий из низкоуглеродистой стали | 1985 |

|

SU1301855A1 |

| Способ производства горячекатаных листов из низколегированной стали класса прочности К65 для электросварных прямошовных труб с высокой деформационной способностью | 2022 |

|

RU2790840C1 |

СПОСОБ ОБРАБОТКИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ, преимущественно с содержанием углерода 0,1-0,3%, включающий аустенизацию, подстуживание, деформацию и упрочняющую термическую обработку, о т л и ч a ю щ и и;с. я тем, что, с целью повышения прочности, подстуживание осуществляют до АГз -

Предлагаемьй Исходное состояние53,6

Исходное состояние + закалка , отпуск 500°С в течение 2ч64,0

втмо (Т 930°с, е 30%,

закалка в воде, отпуск

500°С, 2 ч)68,6

Известный (нагрев до 900°С 10 мин, подстуживание до 760°С, деформация 80%, охлаждение в воде)62,1

Предлагаемый способ (без

термообработки, нагрев

до 900°С, подетуживание

до 810°С, 10®С/с,

, 2 5ЧО-;с-), , 57,4

Предлагаемый способ + закалка 930°С, отпуск 500°С, 2 ч74,0

68

26

23

65

65

22

20

59

50,7

45,1

63,5

21

22

63

61,1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бернштейн М.Л., Термомеханическая обработка металлов и сплавов | |||

| М., Металлургия, 1968, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Столовые весы | 1934 |

|

SU42707A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент ОНА № 3423252, кл | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| вййлй/ | |||

Авторы

Даты

1984-07-07—Публикация

1982-12-27—Подача