Изобретение относится к способам по лучения органических материалов из нефтеносных сланцев с использованием водяного пара и может быть использовано в нефтяной промьаиленности.

Известны способ получения органических материалов из нефтеносных сланцев с испольэов 1нием воаянэгэ пара JlJ и 2.

К предлагаемому способу наиболее

близок способ получение органических материалов из нефтеносных сланцев путем контактирования сырья с водяным паром

з . Процесс проводят при 238-538с атмосферном давлении в присутствии небольшого количества средней фракции нефтяного масла, селективно смешиваемого с исходным Сырьем или инжектируемого совместно с паром. Образующиеся газообразные продукты подвергают конденсации и отделяют целевые продукты.

Эффективность способа определяется выходом органических материалов.

Целью изобретения является .повышение выхода целевых продуктов.,

Цель достигается описываемым способом получения органических материалов из нефтеносных сланцев путем контактирования последних с водяным fiapoM при повышенной температуре, давлении 0,О7-1О,5 кг/см и поверхностной скорости газообразньгхпродуктов в зоне контактирования, равной 6,О-ЗО5 м/мнн и определяемой по формуле:

п-тг-т

P-t -5

где г -число молей газообразных продуктов;;

Т - универсальная газовая постоянная, кгм/моль-градус; Р - давление, кг/см , Т - абсолютная температура К ; t - время, мин;

S - площадь зоны контактирования, мКонтактирование предпочтительно проводят при 427-510 0.

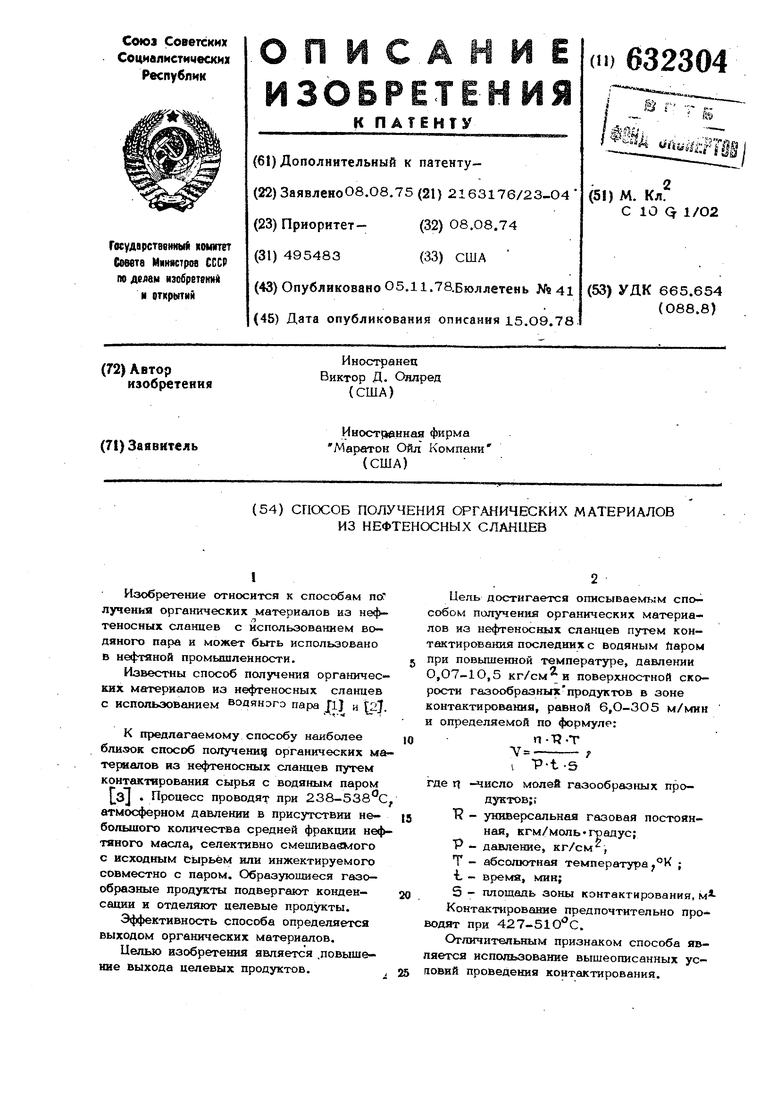

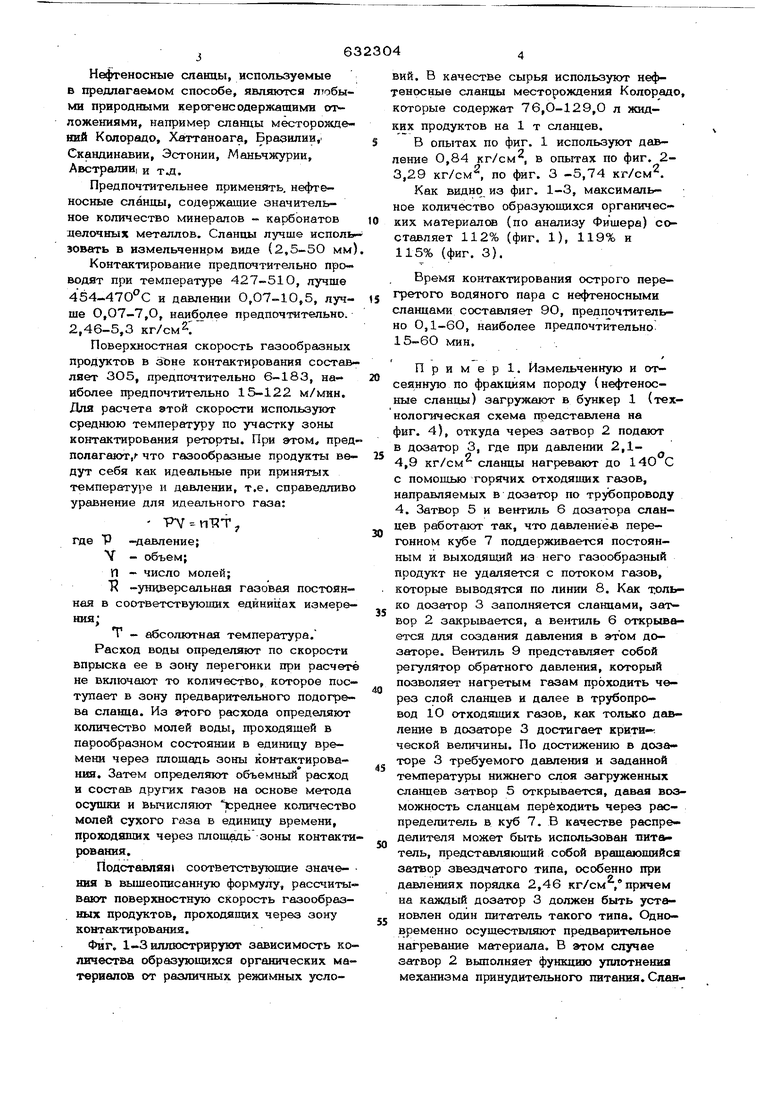

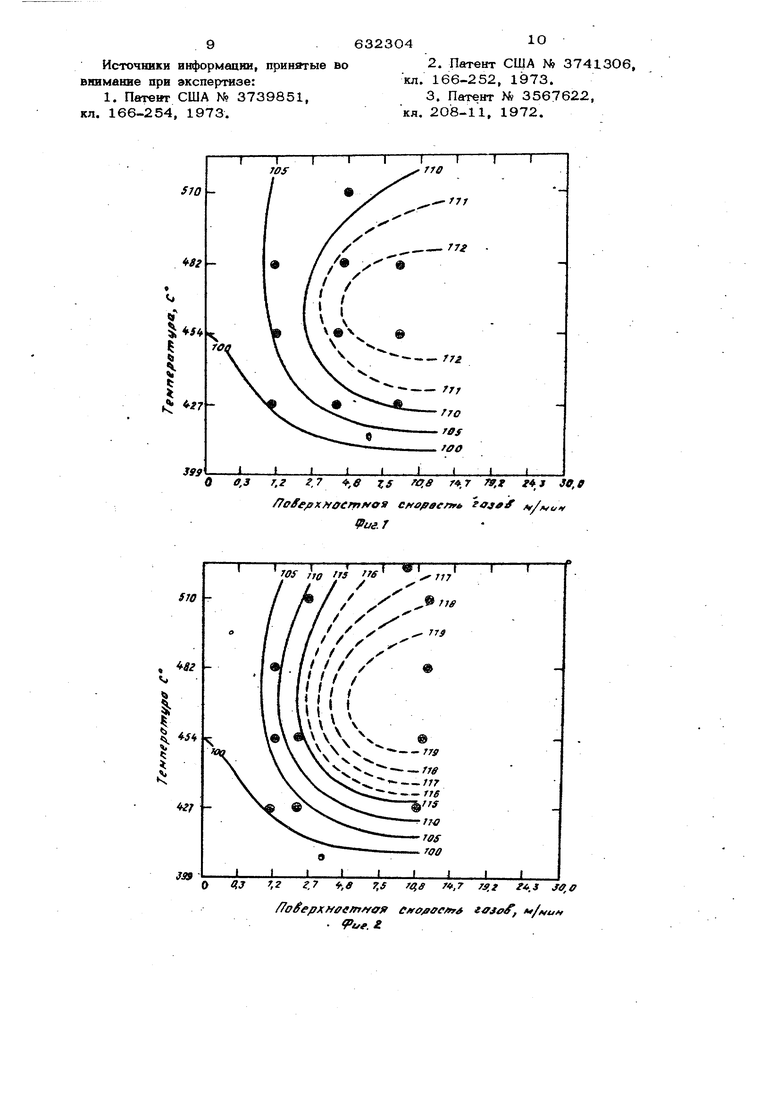

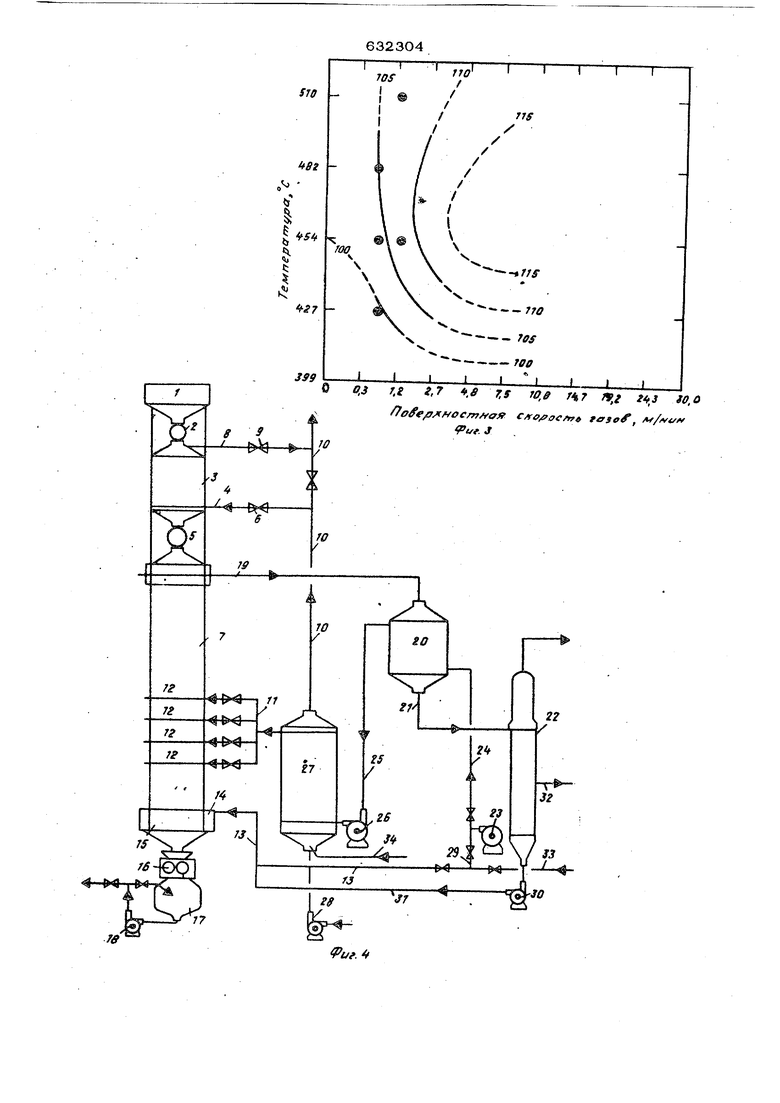

Отличительным признаком способа является использование вышеописанных ус 10ВИЙ проведения контактирования. Нефтеносные сланцы, используемые в предлагаемом способе, являются любыми природными керсгенсодержащимн отложениями, например сланцы месторогадеНИИ Колорадо, Хаттаноага, Бразилии, Скандинавии, Эстонии, Маньчжурии, Австралии: и тл. Предпочтительнее применять, нефтеносные сланцы, содержащие значительное количество минералов - карбонатов делочных металлов. Сланцы лучше исполь зовать в измельченном виде (2,5-50 мм Контактирование предпочтительно проводят при температуре 427-510, лучше 454-470°С и давлении 0,07-10,5, лучше 0,07-7,О, наиболее предпочтительно. 2,46-5,3 кг/см Поверхностная скорость газообразных продуктов в зЬне контактирования состав ляет ЗО5, предпочтительно 6-183, наиболее предпочтительно 15-122 м/мнн. Для расчета этой скорости используют среднюю температуру по участку зоны контактирования реторты. При этом пред полагают/ что газообразные продукты ведут себя как идеальные при принятых температуре и давлении, т.е. справедливо уравнение для идеального газа: - Рл; п-кт, где Р -давление; Y - объем; П - число молей; Я -универсальная газовая постоянная в соответствующих единицах измерения;Т - абсолютная температура, Расход воды определяют по скорости впрыска ее в зону перегонки при расчет не включают то количество, которое поступает в зону предварительного подогрева сланца. Из этого расхода определяют количество молей воды, проходящей в парообразном состоянии в единицу времени через площадь зоны контактирования. Затем определяют объемный расход и состав других газов на основе метода осушки и вычисляют Переднее количество молей сухого газа в единицу времени, проходяпшх через площадь зоны контакти рования. Подставляя соответствующие значения в вышеописанную формулу, рассчиты вают поверхностную скорость газообразных продуктов, проходящих через зону контактирования. Фиг, 1-3 иллюстрируют зависимость ко личества образующихся органических материалов от различных режимных услоИЙ, В качестве сырья используют нефеносные сланцы месторождения Колорадо, которые содержат 76,0-129,0 л жидих продуктов на 1 т сланцев, В опытах по фиг. 1 используют давение 0,84 кг/см, в опытах по фиг, 23,29 кг/см, по фиг, 3 -5,74 кг/см. Как видно из фиг, 1-3, максимальное количество образующихся органических материале (по анализу Фишера) составляет 112% (фиг, 1), 119% и 115% (фиг. 3). Время контактирования острого перегретого водяного пара с нефтеносными сланцами составляет 90, предпочтительно 0,1-во, наиболее предпочтительно 15-6О мин. Пример. Измельченную и отсеянную по фракциям породу (нефтеносные сланцы) загружают в бункер 1 (технологическая схема представлена на фиг, 4), откуда через затвор 2 подают в дозатор 3, где при давлении 2,14,9 кг/см сланцы нагревают до 140 С с помощью горячих отходящих газов, направляемых в дозатор по трубопроводу 4. Затвор 5 и вентиль 6 дозатора сланцев работают так, что давление перегонном кубе 7 поддерживается постоянным и выходящий из него газообразный продукт не удаляется с потоком газов, которые выводятся по линии 8, Как только дозатор 3 заполняется сланцами, затвор 2 закрывается, а вентиль 6 открывается для создания давления в этом дозаторе. Вентиль 9 представляет собой регулятор обратного давления, который позволяет нагретым газам проходить через слой сланцев и далее в трубопровод 10 отходящих газов, как только давление в дозаторе 3 достигает крити-. ческой величины. По достижению в дозаторе 3 требуемого давления и заданной температуры нижнего слоя загруженных сланцев затвор 5 открывается, давая возможность сланцам переходить через распределитель в куб 7, В качестве распределителя может быть использован ците тель, представляющий собой вращающийся затвор звездчатого типа, особенно при давлениях порядка 2,46 кг/см ,° причем на каждый дозатор 3 должен быть установлен один питатель такого типа. Одновременно осуществляют предварительное нагревание материала, В этом случае затвор 2 выполняет функцию уплотнения механизма принудительного питания, Сланцы, попадая в зону перегошси, опускаются в кубе 7 под действием собственного веса противотоком по отношению к движущемуся вверх газовому потоку, который содержит острый перегретый водяной пар, испарившийся сланцевый деготь и газы, включающие окислы углерода, , водорода н легкие углеводороды (С..- C/ Перемещающийся вверх газовый поток взаимодействуя со сланцами, охлаждаетс а сланцы, в свою очередь, нагреваются. Однако газовый поток не охлаждается до температуры конденсации водяного пара, поскольку сланцы предварительно нагреваются в дозаторе 3 выше этой температуры. Для достижения необходимой температуры {454 С) острый перегретый пар ин жектируют в куб 7 из трубопровода 11 через инжектор 12. После прохождения , сланцев через зону пиролиза их охлаждают до температуры, близкой к температуре конденсации воды. Это осуществляют с помощью инжектирования воды из тру-, бопровода 13 через рвспределитель 14 в слаш1ы, находящиеся в зоне, близкой от выхода их через колосниковую решетку. После контакта с горячими сланцами, вода переходит в пар, перемещаетс вверх через охлаждаемые после перегонки сланцы и постепенно нагревается до температуры зоны пиролиза. Кроме охлаждения перегнанных сланцев, водяной пар химически взаимодействует с углеродсодержащим органическим остатком сланцев, образуя моноокись углерода и водород. Монооюнсь углерода взаимодействует далее с органическим остаткомоб- разуя двуокись углерода. Из разгрузочного устройства ISneperw нанные сланцы направляют в валковую мельницу 16, где их измельчают в присутствии регенерированной воды, в по- двадт в резервуар 17. В последнем суспензию перемешивают насосом 19 и отжачивают в места сброса. Воду, регенерированную в местах сброса, возвращают в цикл. Преимущество использования суспензионной системы удаления перегнанных сланцев заключается в том, что не требу ется разгрузочный дозатор в нижней части, куба 7 для поддержания в нем постоянного давления. Кроме того, поскольку сланцы после низкотемпературной перегонки измельчаются за короткое время, их можно легко и непрерьгено Транспор6О46 тировать в жидком виде на значительные расстояния. Газообразные продукты перегонки выходят из куба 7 по трубопроводу 19, Они состоят из воды, паров сланцевого дегтя, легких газообразных углеводов, кис- лорода и двуокиси углерода. Пары сланцевого дегтя и зоды конденсируют в трубах теплообменника 2О н направляют вместе с несконденсированными газами по трубопроводу 21 в сепаратор 22 нефти, газа и воды. Несконденсированные газы с верха этого сепаратора направляют в скрубберную установку (на фиг.4 не показана), где удаляются двуокись углевода, сероводород и аммиак. Оставшийся после очистки газ содержит 7О% водорода, смешанно о с лепсимн газообразными углеводородами (ЗО,1%). Газообразные углеводороды состоят в основном из ме.тана, а также этана, этилена, пропана, пропилена и более легких углеводородов С. Воду выводят из сепаратора 22 по двум трубопроводам. Большее количество воды удаляют насосом 23 и направляют по трубопроводу 24 к теплообменнику 2О при даЬленин, близком или несколько меньшем атмосферного. Более низкая температура кипения этой воды в сравнении с температурой газообразных продуктов, обусловливает испарение воды, и таким образом возвращается; теплота парообразования, которая является нржнцкпиальной тепловой нагрузкой процесса. Водяной пар из теплообменника 2О поступает по трубопроводу 25 на вход компрессора 26, с помощью которого давление водяного пара повышают до давления в кубе 7. Затем водяной пар направляют через перегреватель 27, где температуру его повышают до , и затем по трубопроводу (в куб. 7). Перегреватель 27 нагревают путем сжигания нефти и газа, подаваемых в него при давлении, несколько большем, чем в давление кубе 7. Воздух для горения подают с помощью компрессора 28. Его также желательно предварительно подогреть либо дымовыми газами, либо газообразными продуктами перегонки. При необходимости часть водяного потока от насоса 23 отводят в куб 7 по трубопроводу 29 и затем по трубопроводу 13 для быстрого охлаждения перегнанных сланцев. Часть воды удаляют из нижней части сепаратора 22 насосом ЗО и по

трубопроводам 31 и 13 подают на охлаждение перегнанных сланцев. Эта вода содержит углерод и неорганические мельчайшие частицЫ; которые уносятся из куба 7 вместе с газообразными продукта- ми и попадают в сепаратор 22.

Преимуидество предлагаемого способа заключается в том, что мельчайшие частицы, которые обычно находятся в сланцевом дегте, при проведении данного процесса находятся, в основноМу,в воде. Это не только упрошает процесс иавле-i чения дегтя из сланцев, но и избавляет от дальнейшей очистки от примесей путем возвращения продуктов перегонки об- ратно в куб 7 в зону с низкой скоростью газового потока, где примеси будут удаля ляться с отработанными сланцами.

Сланцевый деготь из сепаратора 22 удаляют ПС) трубопроводу -32. Температуру в этом сепараторе по11держивают около 6О С для обеспечения полного разделения воды и сланцевого дегтя, С целью компенсации расхода воды дополнительное количество ее подают в систему по тру- бопроводу 33. Перегреватель 27 нагревают путем схчягания нефти или газа, подаваемых в него по трубопроводу 34 при давлении, ь;есколько большем, чем давление в кубе 7.

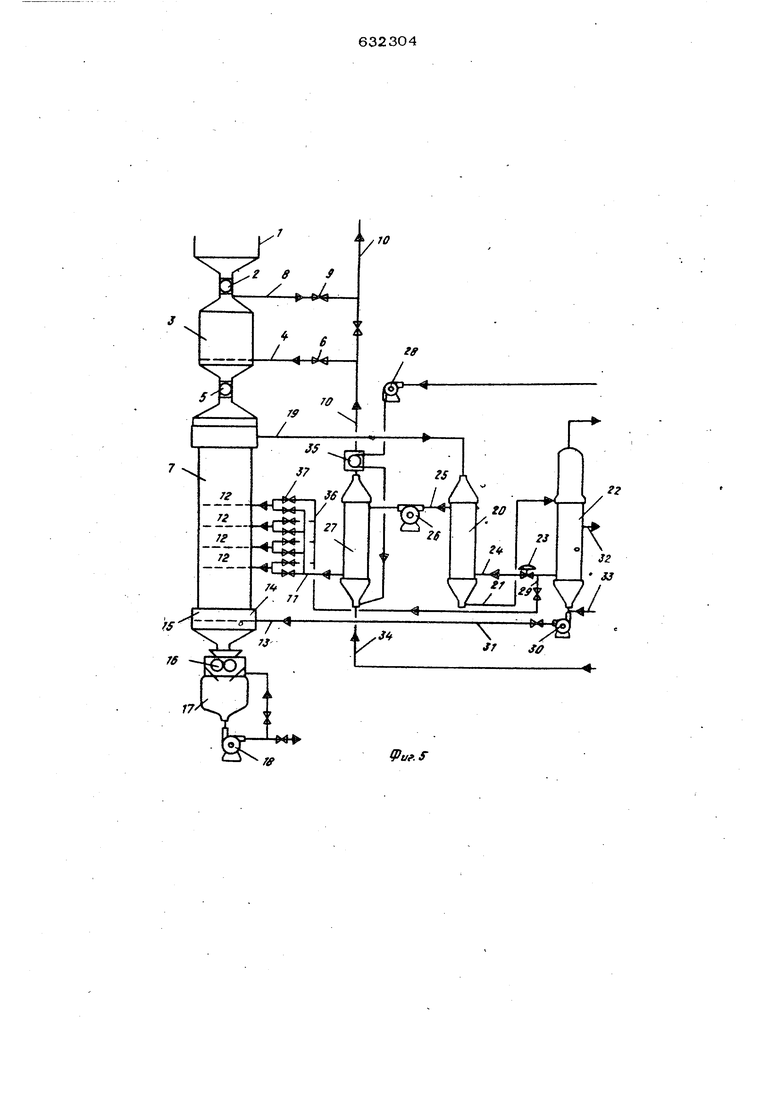

П р и м е р 2. Технологическая схема, изображенная на фиг. 4, изменена следующим образом (см. фиг. 5, позиции 1-34 обоаачены по фиг. 4).

В трубопровод 1 О для выходящих из перегревателя 27 газов включен регулятор 35 для регулирования температуры газов, направляемых в дозатор 3 с целью предотвращения перегрева сланцев на этой стадии процесса, повышения эффективности процесса и экономии топлива, подаваемого в перегреватель 27. Воду из трубопровода 29 подают в линию к распылителям инжекторов 12 по трубопроводу 36„ Количество инжекторов увеличено. Регулируюшие клапаны 37 контролируются датчиками, установленными в каждом инжекторе. Рег лятором является вода с ее Высокой скрытой теплотой преобразования. Контролируемая инжекция воды в перегретый пар позволяет точно и эффективно контролировать для каждой инжекционной точки температуру водяного пара направляемого в куб 7, и таким образом, точно поддерживать заданный температурный режим в этом кубе.

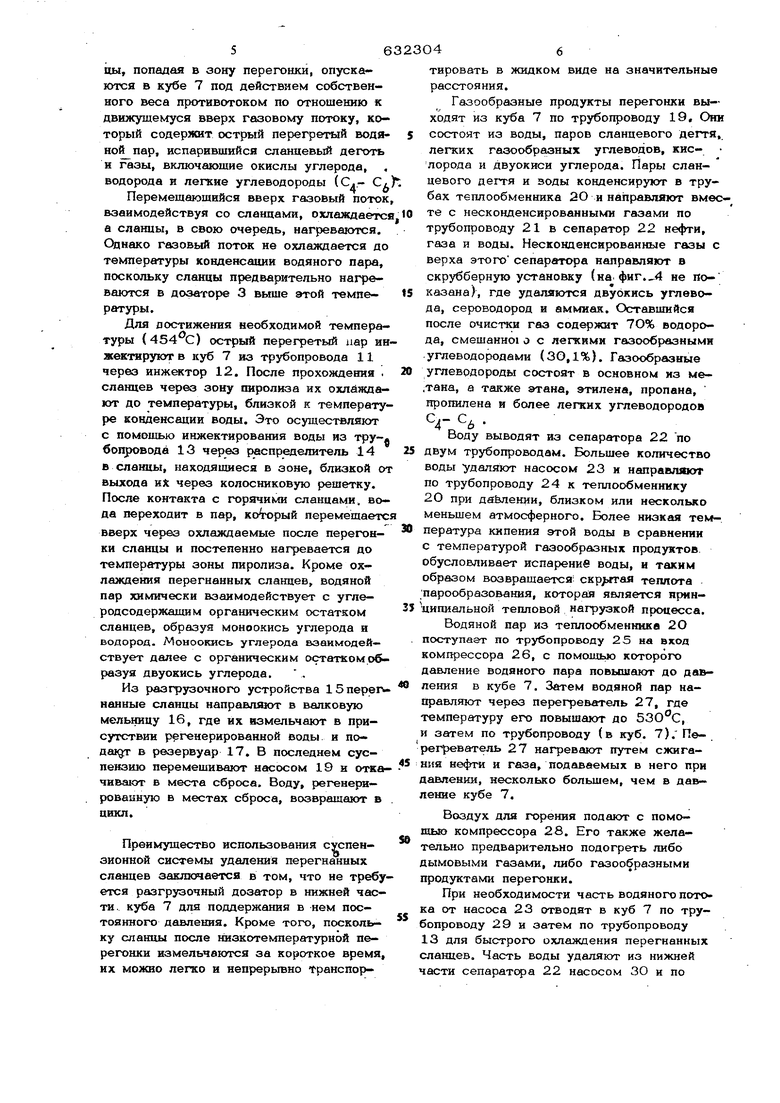

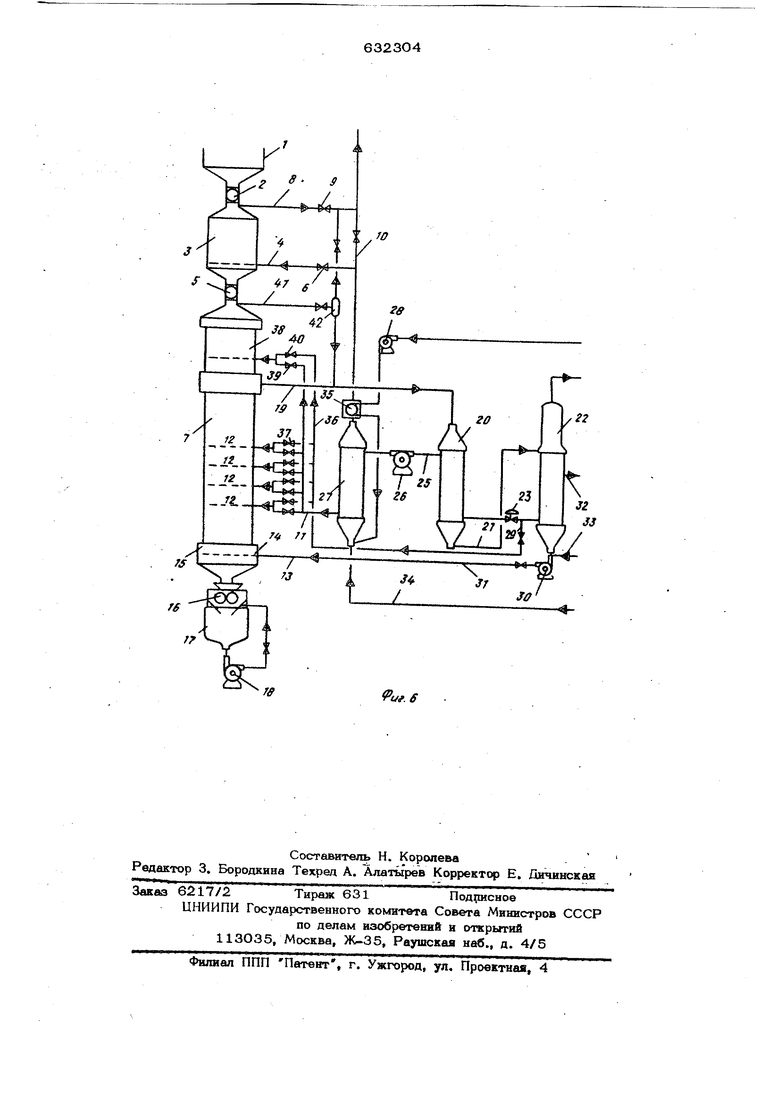

ПримерЗ. Технологическая схема представлена на фиг. 6 (позиции 1-37

обозначены по фиг. 5) и отличается от Iсхемы, изображенной на фиг. 5, следующим.

В схему включен подогреватель 38 сланцев. Перегретый водяной пар направ-. ляют по трубопроводу 11 через регулируемый клапан 39 и нагревают им поступающие в куб 7 сланцы до температуры конденсации воды при заданном давлении в этом кубе.. Частично сконденсированные пары смешиваются с перегнанными газами и проходят по трубопроводу 19, возвращаясь в теплообменник 2О. При необходимости воду можно добавлять в перегретый пар по трубопроводу 36 через вентиль 4О до получения заданной температуры пара.

Несконденсированные газы, которые могут собираться в верхней части подогревателя, удаляют по трубопроводу 41с помощью устройства 42, частично конденсирующего пар в жидкость.

Твердые отходы, получаемые при процессе, не опасны для окружающей среды, так как они нейтральным и легко разлагаются в ил.

Формула изобретения

1 Способ получения органических материалов из нефтеносных сланцев путем контактирования последних с водяным паром при повышенной температуре в зоне контактирования с последующей конденса- нней . Газообразных продуктов и отделением целевого продукта, отличающийся тем, что, с целью повышения шлхода целевых продуктов, контактирование проводят при давлении О,О7-10,5 кг/см и поверхностной скорости газообразных продуктов в зоне контактирования, равной 6,0-305 м/миН| и определяемой по формуле:.;

V- I

P-I.S

-где fj- число молей газообразных продуктовR - универсальней газовая постоянная,

кгм/моль градус; Р - давление, кг/м Т - абсолютная температура, К , t - время, мин,

5 - плЬшадь зоны контактирования, м-.

2. Способ по п. 1, отличающий с я тем, что контактирование проводят при 427-51О°С. 9 Источники информации, принятые внимание при экспертизе: 1. Патеет США № 3739851, кл. 166-254, 1973.

в,3 Г,г ,7 ,# IS .S Г4, г Г9,Х 4J 39,0 offflx/foefnnoa . «. / во2. Патент СЩА № 3741306, 6323О4Ю кл. 166-252, 1973. 3. Патент № 3567622, кл, 2OJB-11, 1972.

W no rtS /Af

339

f,2 г.7 ,a ,s /«,r 7s,t л.л

ffofepxHffe/nffOft H/NUN .f

Ur;7

//#

779 О 0.3 Г,, i.7 4. r.s ю,а . o/ff,

IPuf.f

Авторы

Даты

1978-11-05—Публикация

1975-08-08—Подача