Существующие конструкции камер для коксования углей вследствие значительного физико-химического отличия сланцев не могут быть использованы для термической переработки последних без коренного изменения конструкции самой камеры.

Основное отличие сланца - его неспекаемость и отсутствие усадки при перегонке - ставит его на особое место среди всех известных топлив. Кроме того, результатом опытных и исследовательских работ установлено, что сланцевая зола при известных температурных режимах выжига сланца является высокоценным новым строительным материалом.

Достаточно сказать, что содержание золы в сланце в среднем не ниже 40% для того, чтобы вопросу использования золы было отведено исключительное место в сланцевой проблеме.

Незначительная калорийность сланца - в среднем 2500-3000 кал/кг делает особо сложной задачу его экономического использования, так как основное органическое вещество сланца "кероген" является полноценным сырьем для получения синтетического жидкого топлива.

При высокотемпературном разложении сланцев помимо основных продуктов, высоко-калорийного газа и смолы, получается в основном значительное количество (50-55%) малотеплоценного (Q=900-1100 кал/кг) сланцевого кокса, использование которого встречает большие затруднения. Последними работами установлено, что сланцевый кокс обладает высокой реакционной способностью, что ставит непреодолимые препятствия к его тушению. Среди возможных способов использования кокса могут быть предложены его сжигание под котлами или дальнейшая его газофикация до золы, при обязательном условии добавки свежего сланца.

Сжигание сланцевого кокса на колосниках вследствие невозможности выдержать нужный температурный режим в конечном счете может вызвать спекание или даже плавление золы.

Считаясь с обязательным предварительным тушением кокса помимо значительных теплопотерь:

порядка 35%, мы будем иметь золу ухудшенного качества, так как сплавленная зола дает связанные кальциевые силикаты и следовательно пониженную вяжущую способность.

Предлагаемая конструкция характеризуется следующими особенностями:

1. Камера перегонки выполнена из двух отдельных наклонных камер.

2. Передача горячего кокса в газогенератор производится непосредственно, что автоматизирует всю работу камерной печи с газогенератором и увеличивает тепловой коэфициент полезного действия.

3. Предлагаемый агрегат может быть использован для всех видов твердого топлива.

4. Под газогенератора имеет своеобразную конструкцию, позволяющую производить автоматическое сухое золоудаление.

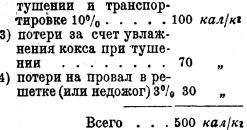

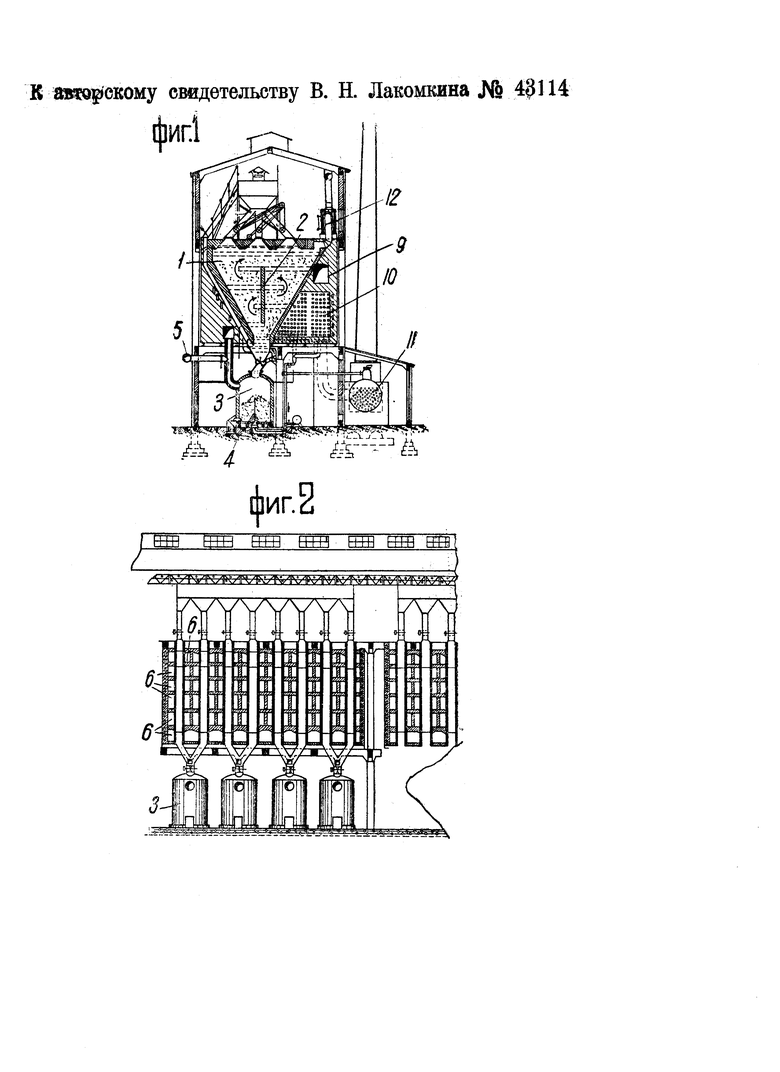

Примерная установка печи на восемь камер производительностью 200 тонн/сут. изображена на фиг. 1 в поперечном и на фиг. 2 в продольном разрезах.

Основной агрегат печи - камера 1 перегонки представляет собою две спаренных наклонных камеры с наклоном относительно вертикали в 27-30° наиболее вероятного угла естественного откоса не коксующегося кускового сланца. Средняя стенка 2 камеры перегонки является границей, делящей камеру как бы на две отдельных. Эта стенка располагается в средней части камеры и, не доходя до нижней горловины, исключает взаимную связь между шихтой каждой половины, т.е. тот распор, который встречается в конической части бункера. Камера перегонки - непрерывного действия с механической загрузкой и выгрузкой.

Ряд опытов, произведенных при температурных режимах нагрева порядка 1000° внутри камеры, позволяет считать, что наиболее экономическим пределом времени самого коксования можно принять 12 часов. Кривые образования газа и процентный состав окиси углерода уже через 10 часов показывают увеличение выхода СО, который является продуктом диссоциации карбонатов минеральной части сланца, тем самым указывая на прогрев шихты до 800-900°.

Непосредственно под камерой 1 перегонки расположен газогенератор 3, обслуживающий две смежных камеры. Кокс в газогенератор поступает раскаленным до 1000°, поэтому весьма желательно его газофикацию производить высоким слоем.

Пропускная способность 1 м2 поперечного сечения генератора для сланца в среднем равна 200 кг/м2 в час. Для раскаленного сланцевого кокса производительность 1 м2 может быть повышена до 250-300 кг/м2 в час. Указанное напряжение генератора не является пределом, так как, имея в наличии столь выгодные условия, можно увеличить напряжение форсировки дутья и перегретого пара и, следовательно, дополнительно использовать сланцевую мелочь (отходы дробления). Генератор имеет дисковый вращающийся футированный под 4 с чепцом по типу генератора Керпели с эксцентриситетом. Дисковый под устанавливается на роликовый ход. С одной стороны генератора у пода устанавливается отсекатель, который сбрасывает выжженную золу в скребковый транспортер, транспортирующий золу в бункерное хранилище. Давая то или иное число оборотов поду генератора, можно легко и удобно отрегулировать качество получаемой золы, следя за тем, чтобы исключить ее плавление. Кроме того пародутье в генератор помогает этому условию, давая возможность снижать или, наоборот, повышать накал кокса. Необходимо заметить, что пародутье не окажет никакого влияния на золу, так как согласно работам инж. Шемякова (ВНИГИ) качество золы при этих условиях даже улучшается.

Получаемый газ отводится в общий газоход 5, откуда горячим поступает в канал и далее в камеры нагрева.

Канал имеет мешки для улавливания летучей золы, откуда она по спускным рукавам отводится в общий транспортер для золы. Избыточный газ поступает в магистральный газопровод и транспортируется через охладители в газгольдер. Не приводя расчетных данных по газу, можно считать, что получаемый газ будет иметь теплотворную способность порядка 1100-1200 кал/м3, так как он в значительной мере будет содержать продукты диссоциированного пара Н2 и СО, т.е. фактически будет представлять собою разбавленный воздушным газом водяной газ.

Каждая камера нагрева имеет в нижней части индивидуальный подвод холодного воздуха для горения. При наличии достаточного пирометрического эффекта (имеется нагретый газ t=700-800°) подогрев воздуха для горения не предусматривается.

Обогревающие каналы 6 расположены последовательно горизонтально и в верхней части отведены в общий дымоход 9, который обслуживает один блок камер перегонки т.е. восемь штук.

Отбросные газы каждого коксового предприятия имеют температуру около 1000°, поэтому их использование обязательно

В предлагаемой конструкции на одну печь из восьми камер устанавливается один регенератор 10 с двумя камерами для переключения; отходящие после регенератора дымовые газы с температурой 800° направляются в специальный горизонтальный паровой котел 11, а затем идут на выхлоп в дымовую трубу.

Получаемый пар с давлением до 6-8 атм. используется для нужд самой установки, т.е. на дутье в газогенераторы.

Пар, проходя дроссельный клапан с давлением не выше 1,5 атм. (манометрических), направляется в регенератор и уже перегретым используется для дутья в генераторах.

Образующийся газ сухой, перегонки сланцев отводится по выводному трубопроводу 12 и проходит обычный путь первичной очистки, т.е. гидравлика-скруббера и т.д.

Предлагаемый способ безостановочной переработки сланца исключает:

1) транспорт, тушение раскаленного кокса и его хранение;

2) самостоятельную генераторную станцию;

3) повышает общий коэфициент полезного действия установки;

4) дает возможность получать золу нужного качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки сланцев | 1935 |

|

SU46876A1 |

| Способ получения высококалорийного газа из твердого топлива | 1946 |

|

SU70755A1 |

| Способ термической обработки сланцев | 1935 |

|

SU46875A1 |

| ГАЗОГЕНЕРАТОР ДЛЯ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ВОДЯНОГО ИЛИ ДВОЙНОГО ВОДЯНОГО ГАЗА ИЗ МЕЛКОЗЕРНИСТОГО ТОПЛИВА ВО ВЗВЕШЕННОМ СОСТОЯНИИ | 1940 |

|

SU61825A1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2668447C1 |

| ГАЗОВАЯ СМЕСЬ ДЛЯ ОТОПЛЕНИЯ КАМЕРНЫХ ПЕЧЕЙ С ВНЕШНИМ ОБОГРЕВОМ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2004 |

|

RU2280671C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2662440C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2663144C1 |

| Устройство для повышения производительности сдвоенного газогенератора | 1950 |

|

SU93746A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВИТЕЛЬНОГО ГАЗА ИЗ ТВЕРДЫХ ПРОДУКТОВ ПИРОЛИЗА УГЛЯ | 2009 |

|

RU2437914C2 |

1. Установка для безостановочной термической переработки сланцев, состоящая из связанной в нижней части с газогенератором перегонной печи, отличающаяся тем, что имеющая форму плоской сужающейся книзу призмы коксовальная камера 1 снабжена в середине не доходящей до горловины поперечной вертикальной разделительной стенкой 2.

2. Форма выполнения печи, согласно п. 1, отличающаяся тем, что нагревательный простенок камеры дестилляции снабжен рядом горизонтальных огневых дымоходов 6, связанных между собою в перемежающемся порядке.

3. В печи, согласно п. 1, применение для утилизации тепла отходящих продуктов горения регенератора 10 для перегрева пара и котла утилизатора.

Авторы

Даты

1935-05-31—Публикация

1934-07-11—Подача