00

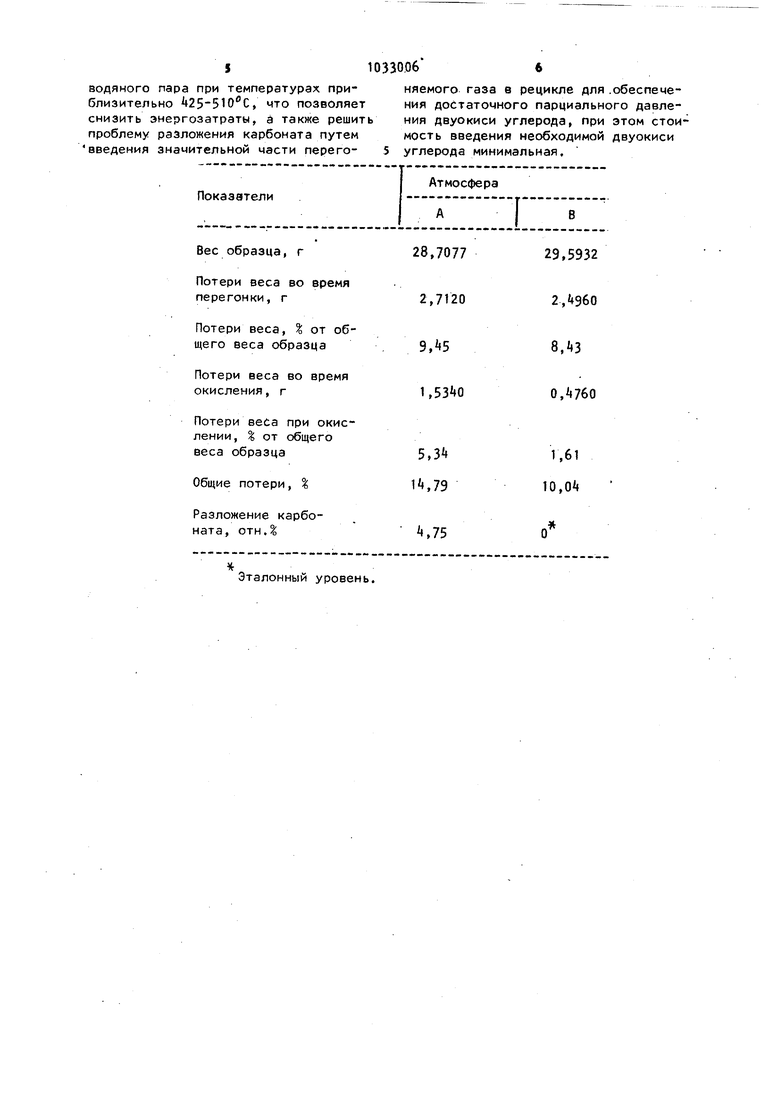

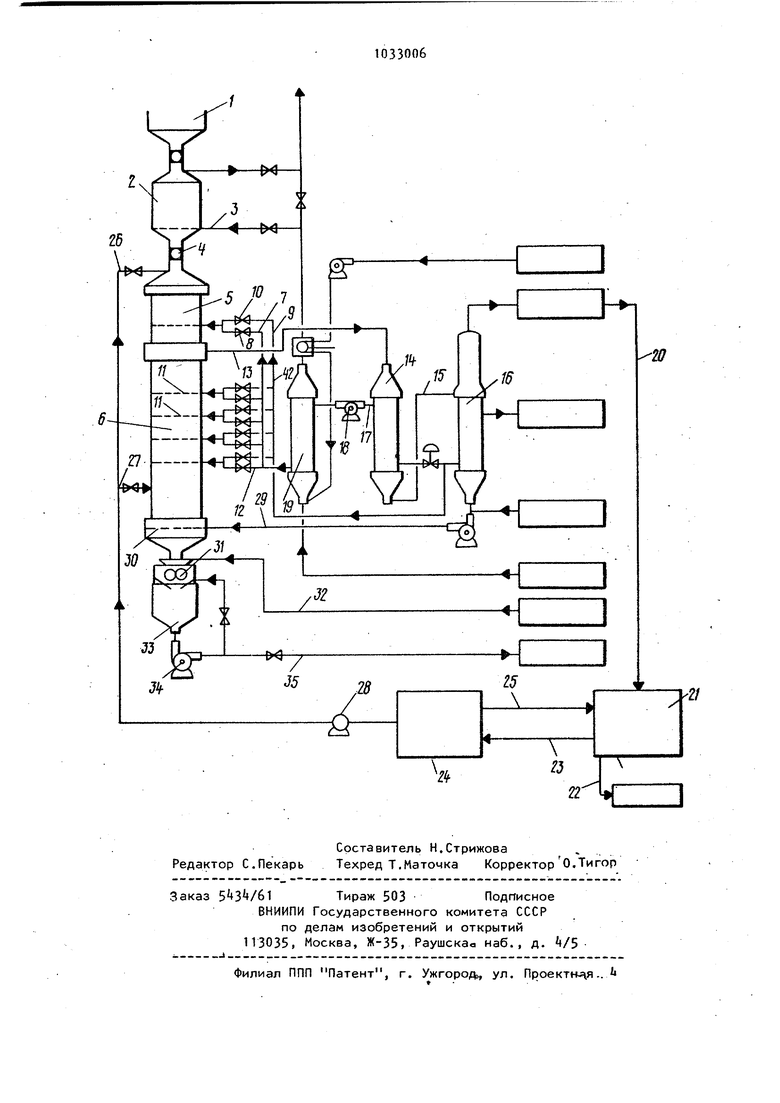

со i Изобретение относится к способам получений органических материалов из нефтеносных сланцев и может быть использовано в нефтяной промышленности Известен способ выделения органических соединений из нефтеносных сланцев, включающий нагрев сланца во дяным паром до 25 510С при давлении 7-103 кПа и скорости газообразных продуктов 6,0-305 см/с, отвод газообразных продуктов, полученных в процессе нагрева, и последующее выделение ti3 газообразных продуктов нагрева углеводородов и двуокиси углерода 111. Горючие сланцы содержат большое колимество карбонатов щелочных метал лов, например карбонаты магния и/или карбонаты кальция. В процессе нагрева сланца водяным паром до 125-5Ю С происходит разложение карбонатов, которое идет с поглощением тепла, что приводит к повышению энергозатрат на нагрев сланц д71я выделения органических соединений Цель изобретения - снижение энерго затрат за счет предотвращения разложения карбонатов в сланце. Поставленная цель достигается тем что согласно способу выделения органических соединений из нефтеносных сланцев, включающему нагрев сланца в реторте водяным паром до 25-5 П(5и давлении /-103 кПа и скорости газообразных продуктов 10-305 см/с, отвод газообргзны)( продуктов, полученных в процессе нагрева, и последующее выделение из газообразных продуктов углеводородов и двуокиси углерода, нагрев осуществляют в присутствии двуокиси углерода. На стадию нагрева сланца подают двуокись углерода, выделенную из газообразных продуктов нагрева. Выделенную из газообразных продуктов нагрева двуокись углерода подают в верхнюю и нижнюю части реторы. На чертеже представлена схема установки для осуществления предлагаемого способа. Способ осуществляется следующим образом. Измельченный и просеянный горючий сланец из бункера 1 подается в закрытый бункер 2, где нагревается до при давлении кПа дымовым газом, подаваемым по линии }. 06 После достижения в бункере 2 необходимого давления и температуры открывается клапан и сланец поступает в подогреватель 5,-который располагается между закрытым бункером 2 и перегонной колонной 6. Перегретый пар подается в подогреватель 5 по линии 7 через клапан 8, чтобы подогревать входящий горючий сланец до температуры конденсации воды при рабочем давлении перегонки. В подогреватель 5 может подаваться вода по линии 9 через клапан 10. Из подогревателя 5 сланец поступает в перегонную колонну 6, в которую через распределительные устройства 11из трубопровода 12 подается перегретый водяной пар. Движущийся вверх перегретый водяной пар в противотоке контактирует с горючим сланцем, который движется вниз под действием силы тяжести. Перегретый водяной пар нагревает горючий сланец до температуры, необходимой для пиролиза органических составляющих горючего сланца, при которой получают сланцевое масло, газы и твердый остаток. Необходимо, чтобы температура нагрева находилась в диапазоне +50- 85°С, предпочтительно A50-i 70 C, давление - в диапазоне 6,9-103 кПа. предпочтительно 2 1-517 кПа, а скорость газа - в диапазоне 10-508 см/с, лучше .10-305 см/с, наиболее предпочтительно 25-203 см/с. I Из подогревателя 5 частично сконденсйрованные пары и газы, полученные в процессе нагрева сланца, из перегонной колонны 6 по линии 13 подаются в теплообменник Ik, где сланцевого масла и водяного пара конденсируются, а затем по линии 15 подаются в сепаратор 16. Водяной пар из теплообменника 1 по линии 17 подается к компрессору 18, где его сжимают до давления, равного давлению в перегонной колонне. Водяной пар под повышенным давлением проходит через пароперегреватель 19, где повышают его температуру до , и по линии 12подается в перегонную колонну 6. В сепараторе 16 несконденсированные газы отделяются от масла и воды и по лини 20 подаются в отделитель 21 двуокиси углерода, который может представлять собой подходящий отделитель общепринятого типа. Получаемые газы содержат значительное объемное количество двуокиси углерода, например объема. В абсорбер 21 вводится соответствующая абсорбирую щая среда, например диэтаноламин, которая контактирует с несконденсированными получаемыми газами и выборочно абсорбирует из них двуокись углерода. Оставшиеся несконденсированные по лумаемые газы из абсорбера 21 через линию 22 подают к общепринятым блока обработки. Обогащенная двуокись угле рода абсорбирующая среда транспортируется из абсорбера 21 по линии 23 в уловитель 2k двуокиси углерода. . Уловитель 2 может представлять общепринятый уловитель, например блок, в котором раствор нагревается до температу|зы, достаточной, чтобы уменьшить растворимость двуокиси углерода в абсорбирующей среде и, таким образом, извлечь практически всю. двуокись углерода из нее. Абсорбирующая среда, из которой выделена двуокись углерода, вводится в рецикл в абсорбер 21 по линии 25. Извлеченный газ, содержащий двуокись углерода, который по существу представляет двуокись углерода, транспортируется по линии 2б. Существенная часть газа, содержащего двуокись углерода, отводится через линию 27 и вводится в перегонную колонну 6 непосредственно над зоной гашения воды в ее нижней части. Может использовался компрессор 28 для обеспечения достаточного давления газа, содержащего двуокись углерода для ввода его в перегонную колонну через линии 2б и 27. Введение газа, содержащего двуокись углерода, в верхнюю часть подогревателя 5 сланца и вблизи нижнего -конца перегонной ко лонны 6 не только обеспечивает относительно равномерное распределение г газа в перегонной колонне и Нодогрев теле, но также служит в качестве запирающего газа для подогревателя и перегонной колонны, тем самым мини мизируя утечки производимого газа через верхни|3 клапан, соединяющий подогреватель и закрытый бункер, и ч рез нижний конец перегонной колонны Двуокись углерода имеет Достаточное парциальное давление, чтобы эффектив но препятствовать разложению карбона тов щелочных металлов, содержащихся в горючих сланцах. 064 Масло, полученное в процессе на грева, охлаждается до температуры конденсации воды при помощи впрыскивания воды, подаваемой по линии 29 через распределительные устройства 30. При контактировании с водой образуется горячий пар масла, который проходит в верх перегонной колонны, охлаждая получаемое сланцевое масло и в то же время увеличивая температуру в перегонной колонне. Переработанный сланец дробится при помощи роликовой дробилки 31 в присутствии воды, подаваемой по линии 32. Чтобы образовать пульпу, подходя- щую для транспортировки при помощи перекачки насосом, пульпу из бака 33 через насос 3 по линии 35 подают в блок извлечения переработанного сланца. Пример, Два идентичных цилиндрических образца горючего сланца из образования Зелейной Реки, имеющие высокое содержание кальция и доломита нагревают в атмосфере Н20 СА}и в атмосфере (В). Соотношение между двуокисью углерода и водяным паром внутри реторты составляет приблизительно 0,350,7 моль СОп на моль водяного пара. Предпочтительно из количества водяного пара, циркулирующего через реторту. составляет С0. После этого остаточный углерод перегоняемого горючего сланца OJ иcляют при помощи . , введения воздухЪ впары газа. Образцы вначале взвешивают и затем взвешивают непрерывно в течение перегонки и окисления при помощи регистрации теплового баланса при температуре около i482c.. Результаты этих измерений Г1риведе- ; ны 8 таблице. I Относительная разница в потерях веса, вычисленных в этих измерениях, является непосредственным результатом разложения карбоната щелочного металла. Из сравнения измерений А и В ясно, что проведение испытаний В в атмосфере, имеющей парциальное давление двуокиси углерода, приводит к эффективному предотвращению разложения карбоната при низкой температуре Таким образом, предлагаемый способ обеспечивает эффективное предотвращение разложения карбоната щелочного мет.алла во время перегонки горючего сланца при использовании перегретого

водяного пара при температурах приблизительно 25-510С, что позволяет снизить энергозатраты, а также решить проблему разложения карбоната путем введения значительной части перегоняемого газа в рецикле для .обеспечения достаточного парциального давления двуокиси углерода, при этом стоимость введения необходимой двуокиси углерода минимальная.

Эталонный уровень.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ обессеривания чугуна | 1941 |

|

SU63230A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1983-07-30—Публикация

1980-02-26—Подача