(5) СМАЗОЧНО-ОХЛАЖДАЮЦАЯ ЖИДКОСТЬ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазочно-охлаждающая жидкость "вар-15" для горячей обработки металлов давлением | 1980 |

|

SU941412A1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1992 |

|

RU2065485C1 |

| ОСНОВА ТЕХНОЛОГИЧЕСКИХ СМАЗОК ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1991 |

|

RU2048508C1 |

| Смазочно-охлаждающая жидкость для горячей обработки металлов давлением | 1984 |

|

SU1168593A1 |

| Концентрат смазки для горячейОбРАбОТКи МЕТАллОВ | 1979 |

|

SU810790A1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1991 |

|

RU2039792C1 |

| Смазка для горячей обработки металловдАВлЕНиЕМ | 1979 |

|

SU840089A1 |

| Смазка для горячей обработки металлов давлением | 1981 |

|

SU1008238A1 |

| Смазка для горячей обработки металлов давлением | 1975 |

|

SU564333A1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2000 |

|

RU2190008C2 |

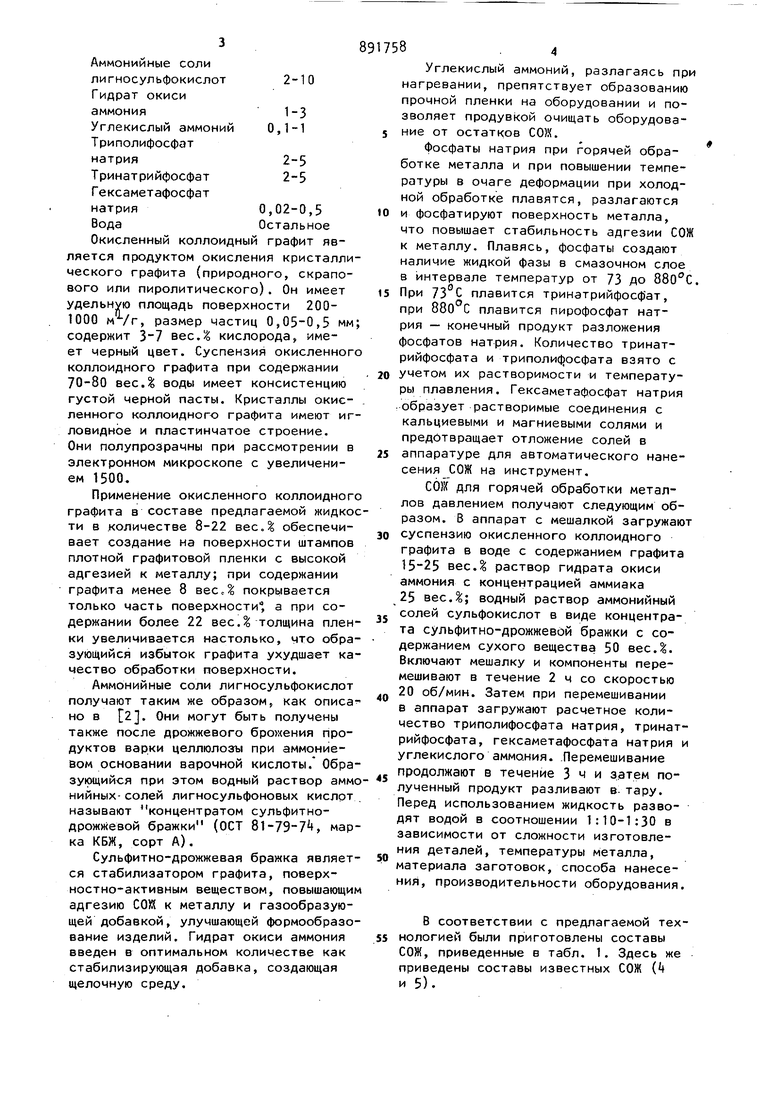

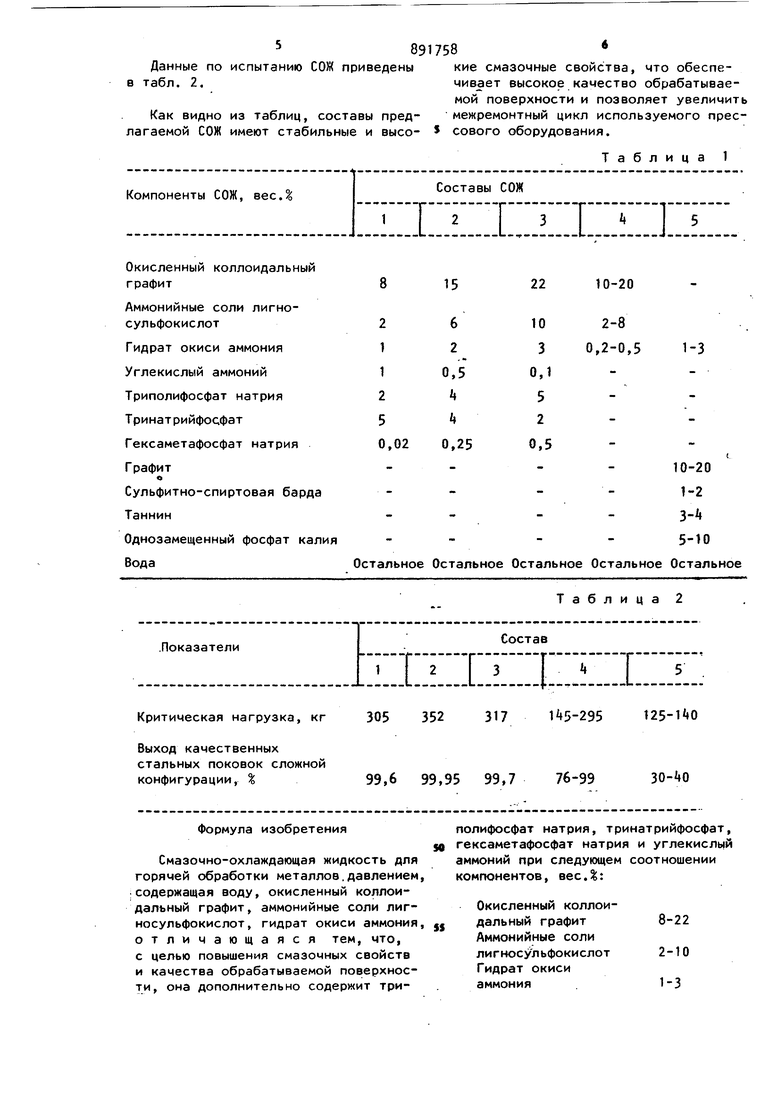

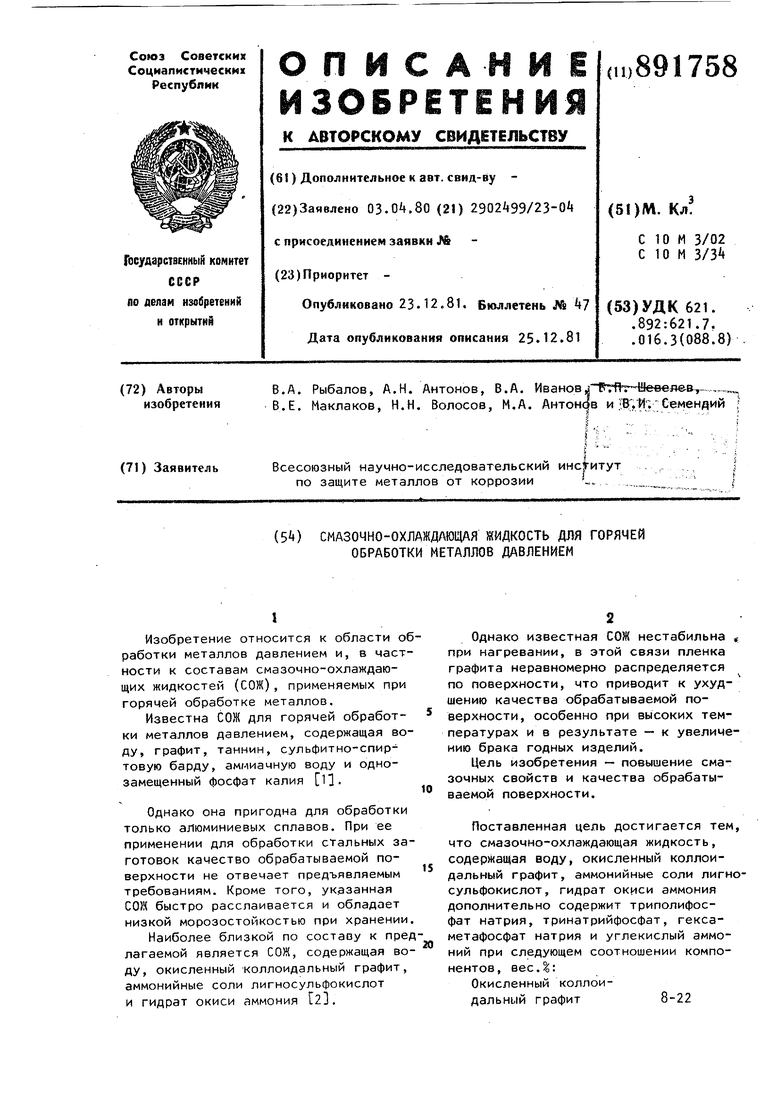

Изобретение относится к области об работки металлов давлением и, в частности к составам смазочно-охлаждающих жидкостей (СОЖ), применяемых при горячей обработке металлов. Известна СОЖ для горячей обработки металлов давлением, содержащая воду, графит, таннин, сульфитно-спиртовую барду, аммиачную воду и однозамещенный фосфат калия П. Однако она пригодна для обработки только алюминиевых сплавов. При ее применении для обработки стальных за готовок качество обрабатываемой поверхности не отвечает предъявляемым требованиям. Кроме того, указанная СОЖ быстро расслаивается и обладает низкой морозостойкостью при хранении Наиболее близкой по составу к пред лагаемой является СОЖ, содержащая воду, окисленный коллоидальный графит, аммонийные соли лигносульфокислот и гидрат окиси аммония 2, Однако известная СОЖ нестабильна ,: при нагревании, в этой связи пленка графита неравномерно распределяется по поверхности, что приводит к ухудшению качества обрабатываемой поверхности, особенно при высоких температурах и а результате - к увеличению брака годных изделий. Цель изобретения - повышение смазочных свойств и качества обрабатываемой поверхности. Поставленная цель достигается тем, что смазочно-охлаждающая жидкость, содержащая воду, окисленный коллоидальный графит, аммонийные соли лигносульфокислот , гидрат окиси аммония дополнительно содержит триполифосфат натрия, тринатрийфосфат, гексаметафосфат натрия и углекислый аммоний при следующем соотношении компонентов, вес,%: Окисленный коллоидальный графит 8-22 Аммонийные соли лигносульфокислот 2-10 Гидрат окиси аммония1-3 Углекислый аммоний 0,1-1 Триполифосфат натрия2-5 Тринатрийфосфат 2-5 Гексаметафосфат 0,02-0,5 натрия Остальное Окисленный коллоидный графит является продуктом окисления кристалли ческого графита (природного, скрапового или пиролитического). Он имеет удельную площадь поверхности 2001000 Mvr, размер частиц 0,05-0,5 мм содержит 3-7 вес,/о кислорода, имеет черный цвет. Суспензия окисленног коллоидного графита при содержании 70-80 весД воды имеет консистенцию густой черной пасты. Кристаллы окисленного коллоидного графита имеют иг ловидное и пластинчатое строение. Они полупрозрачны при рассмотрении в электронном микроскопе с увеличением 1500. Применение окисленного коллоидног графита в составе предлагаемой жидко ти в количестве 8-22 вес.% обеспечивает создание на поверхности штампов плотной графитовой пленки с высокой адгезией к металлу; при содержании графита менее 8 веСс покрывается только часть поверхности, а при содержании более 22 вес.% толщина плен ки увеличивается настолько, что обра зующийся избыток графита ухудшает ка чество обработки поверхности. Аммонийные соли лигносульфокислот получают таким же образом, как описа но в Очи могут быть получены также после дрожжевого брожения продуктов варки целлюлозы при аммониевом основании варочной кислоты. Обра зующийся при этом водный раствор амм нийных-солей лигносульфоновых кислот называют концентратом сульфитнодрожжевой бражки (ОСТ 81-79-7, мар ка КБЖ, сорт А). Сульфитно-дрожжевая бражка являет ся стабилизатором графита, поверхностно-активным веществом, повышающи адгезию СОЙ к металлу и газообразующей добавкой, улучшающей формообразо вание изделий. Гидрат окиси аммония введен в оптимальном количестве как стабилизирующая добавка, создающая щелочную среду. . 4 Углекислый аммоний, разлагаясь при нагревании, препятствует образованию прочной пленки на оборудовании и позволяет продувкой очищать оборудование от остатков СОЖ. Фосфаты натрия при горячей обработке металла и при повышении температуры в очаге деформации при холодной обработке плавятся, разлагаются и фосфатируют поверхность металла, что повышает стабильность адгезии СОЖ к металлу. Плавясь, фосфаты создают наличие жидкой фазы в смазочном слое в интервале температур от 73 до 880С. При 73°С плавится тринатрийфосфат, при 880 С плавится пирофосфат натрия - конечный продукт разложения фосфатов натрия. Количество тринатрийфосфата и триполифосфата взято с учетом их растворимости и температуры плавления. Гексаметафосфат натрия образует растворимые соединения с кальциевыми и магниевыми солями и предотвращает отложение солей в аппаратуре для автоматического нанесения СОЖ на инструмент. СОЖ для горячей обработки металлов давлением получают следующим образом. В аппарат с мешалкой загружают суспензию окисленного коллоидного графита в воде с содержанием графита 15-25 вес. раствор гидрата окиси аммония с концентрацией аммиака 25 вес.%; водный раствор аммонийный солей сульфокислот в виде концентрата сульфитно-дрожжевой бражки с содержанием сухого вещества 50 вес.. Включают мешалку и компоненты перемешивают в течение 2 ч со скоростью 20 об/мин. Затем при перемешивании в аппарат загружают расчетное количество триполифосфата натрия, тринатрийфосфата, гексаметафосфата натрия и углекислого аммония .Перемешивание продолжают в течение 3 и затем полученный продукт разливают в тару. Перед использованием жидкость разводят водой в соотношении 1:10-1:30 в зависимости от сложности изготовления деталей, температуры металла, материала заготовок, способа нанесения, производительности оборудования. В соответствии с предлагаемой технологией были приготовлены составы СОЖ, приведенные в табл. 1. Здесь же приведены составы известных СОЖ (k и 5). Данные по в табл. 2. Как видно лагаемой СОЖ

Окисленный коллоидальный графит

Аммонийные соли лигносульфокислот

Гидрат окиси аммония Углекислый аммоний Триполифосфат натрия Тринатрийфосфат Гексаметафосфат натрия

Графит

«

Сульфитно-спиртовая барда

Таннин

Однозамещенный фосфат кал

Вода

Критическая нагрузка, кг

Выход качественных стальных поковок сложной конфигурации, % Формула изобретения Смазочно-охлаждающая жидкость для горячей обработки металлов.давлением :содержащая воду, окисленный коллоидальный графит, аммонийные соли лигносульфокислот, гидрат окиси аммония отличающаяся тем, что, с цепью повышения смазочных свойств и качества обрабатываемой поверхности, она дополнительно содержит три15 22 10-20

10 2-8 3 0,2-0,5 1-3

0,1 5

2 - -

0,5 - 10-20

5-10 стальное Остальное Остальное Остальное Остальное

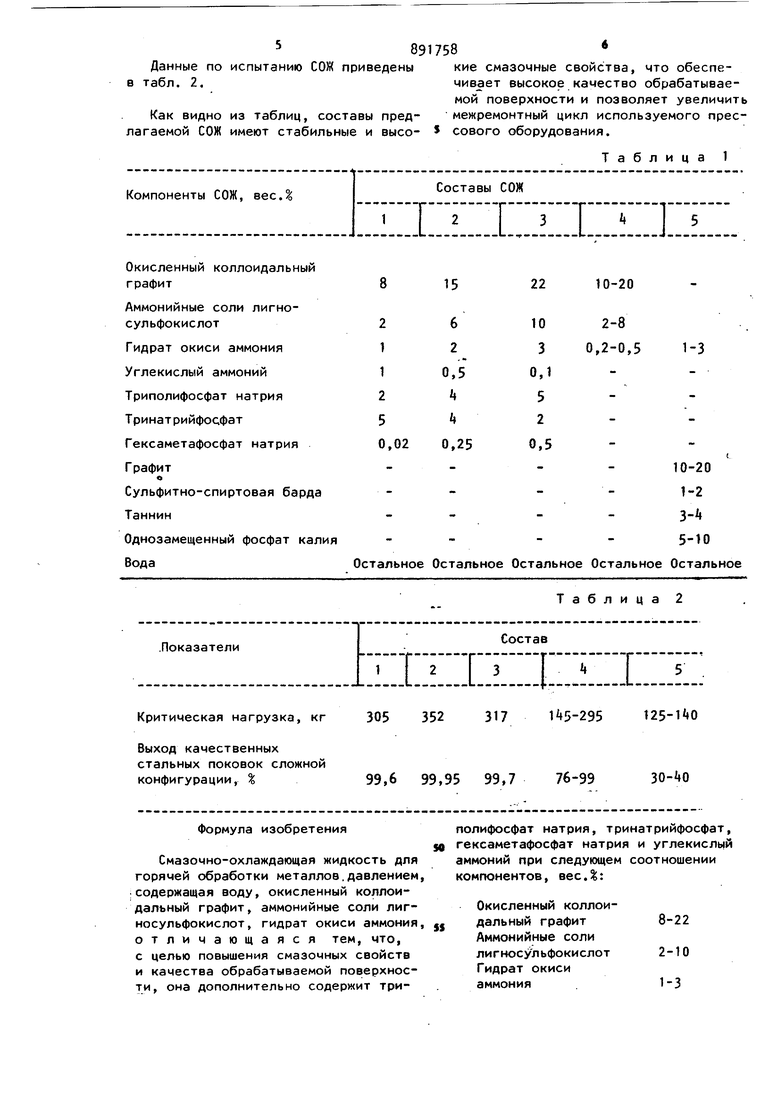

Таблица 2

305 352 317 1 5-295 125-1 0

99,6 99,95 99,7 76-99 891758 испытанию СОЖ приведены кие смазочные свойства, что обеспеиз таблиц, составы пред- межремонтный цикл используемого пресимеют стабильные и высо- сового оборудования. чивает высокое качество обрабатываемой поверхности и позволяет увеличить Таблица 1 полифосфат натрия, тринатрийфосфат, Гексаметафосфат натрия и углекислый аммоний при следующем соотношении компонентов, вес.%: Окисленный коллоидальный графит 8-22 Аммонийные соли лигносУльфокислот 2-10 Гидрат окиси аммония . 1-3 7 Углекислый аммоний0,1-1 Триполифосфат натрия2-5 Тринатрийфосфат2-5 Гексаметафосфат натрия0,02-0,5 ВодаОстальное 891758 . 8 Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 696048, кл, С ЮМ 7/02, 1977. 52. Авторское свидетельство СССР по заявке № 26 41292/23-0, кл. С 10 М 3/02, 1978 (прототип).

Авторы

Даты

1981-12-23—Публикация

1980-04-03—Подача