1

Изобретение относится к порошковой металлургии, в частности к устройствам для получения металлических порошков рапылением расплавленных металлов.

Известно устройство для распыления расплавленных металлов, включающее сопла, расположенные на различных уровнях относительно патрубка для подачи расплава l . К недостаткам данного устройства относятся его низкая пронзво дительность и низкий выход частиц неправильной формы.

Наиболее близким к описываемому изобретению по технической сущности и достигаемому эффекту является устройство для распыления расплавленных металлов, включающее кольцевую камеру и сопла для подачи распыливаюшей среды, расположенные вокруг патрубка для пода- чи расплава. При этом устройство снабжено дополнительной кольцевой камерой для подачи распыливаюшей среды, связанной с патрубком для поаачи расплава f 2.

К недостаткам данного устройства относятся низкая стабильность процесса распьшения, обусловленная налипанием расплавленного металла на патрубок, и низкий выход частиц неправильной формы, обусловленный низкой скоростью охлаждения распыленных частиц.

Предложенное устройство отличается от известного тем, что, с целью повышения стабильности процесса распыления и увеличения выхода частиц неправильной формы, сопла установлены на внутренней поверхност} камеры концентрическими рядами, при этом угол между осями сопл в рядах составляет 5-55 С, а расетояЕше между соплами в рядах равно 5-ЗО диаметрам выходного отверстия сопл. Кроме того, внутренняя поверхность камеры выполнена конагаеско с углом конусности УО-15О .

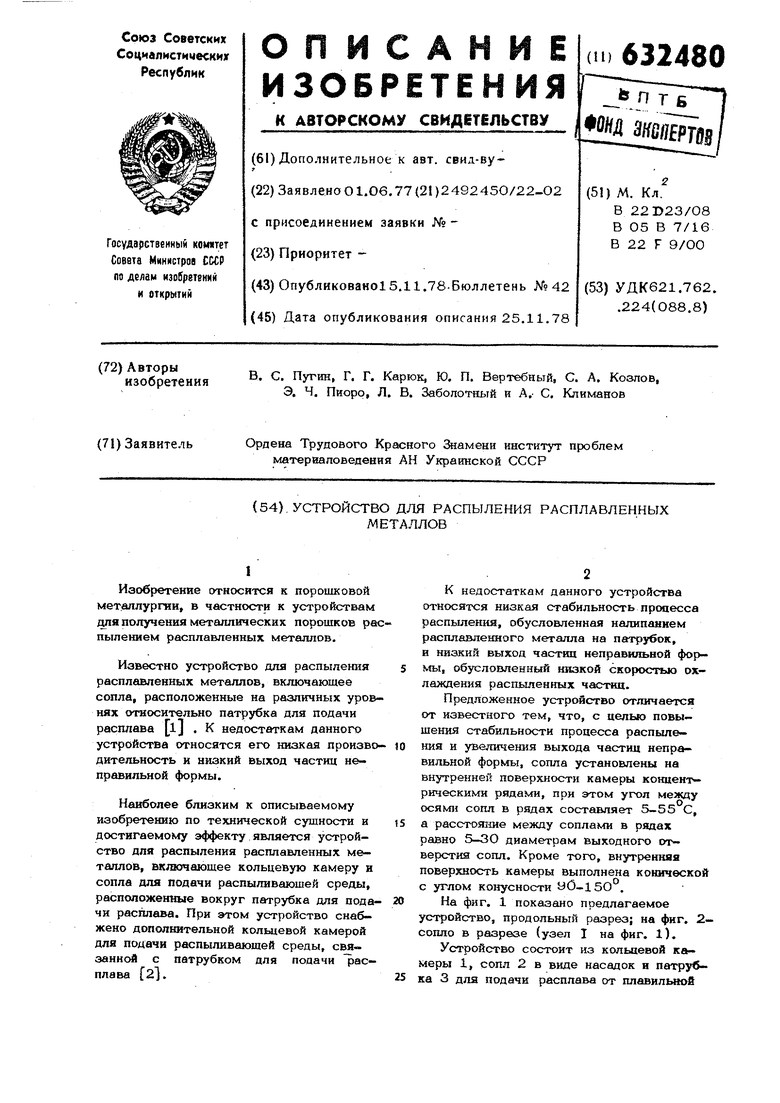

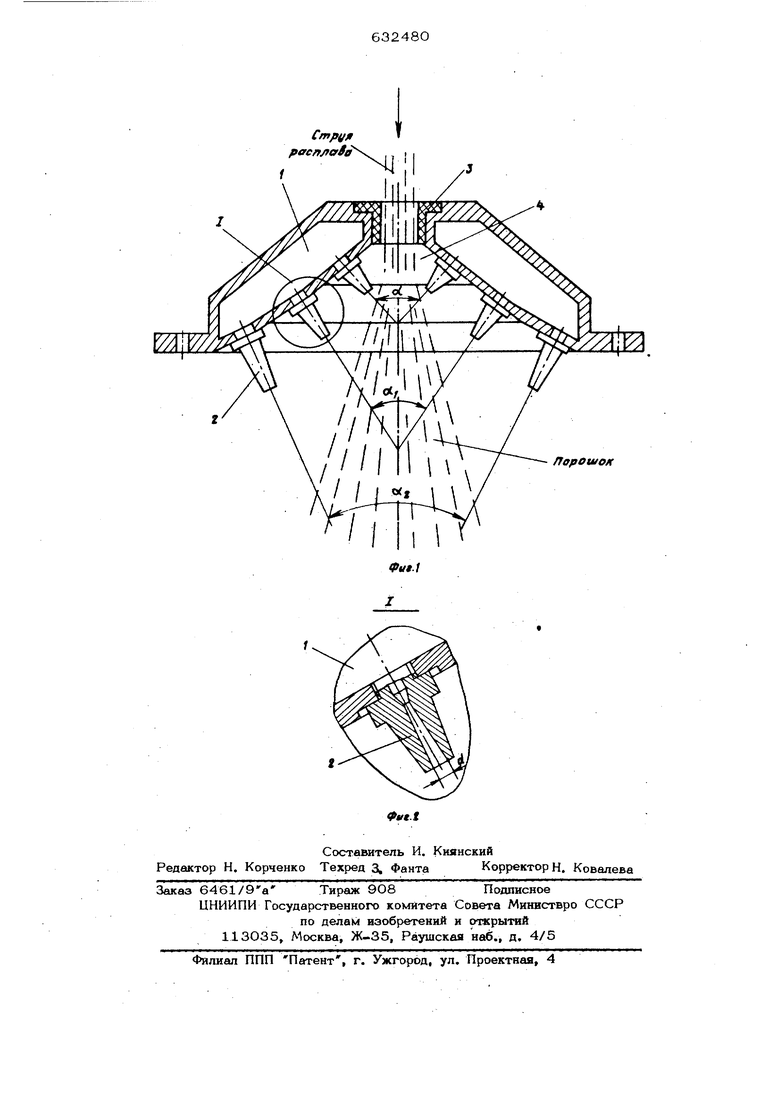

На фиг, 1 показано предлагаемое устройство, продольный разрез; на фиг. 2сопло в разрезе (узел I на фиг. 1),

Устройство состоит нз кольцевой камеры 1, сопл 2 в виде насадок и патрубка 3 для подачи расплава от плавильной 36 установки. Внутренняя поверхность 4 кольцевой камеры выполнена конической с углом конусности 90-150 , Сопла 2 закреплены на внутренней поверхности ка меры концентрическими рядами (в данном случае три ряда). Углы между осями сопл в рядах ( , сЛ., с ) , при этом oL(X,. Расстояние между соплами в рядах 5-ЗО диаметров d выходного отверстия сопл данного ряда. Для конкретного случая трехрядного расположения сопл в устройстве принимается ci. 45 и (25 (т.е. интервалы величин углов между осями сопл 2О ). При диаметре d выходного При диаметре отверстия сопла, равном 3 мм, расстояние между соплами ЗО мм. Длина сопл зависит от их расположения относительно патрубка для подачи расплава (верхний ряд сопл имеет минимальную длину, нижний-максимальную). Устройство снаб жено подводами для подачи распыливающей среды и закрепляется на рыспылительной камере. Устройство работает следующим образом. В кольцевую камеру 1 подают распыливающую среду (например воздух), которая выходит через сопла 2. Затем через патрубок 3 поступает струя металлического расплава. При прохождении струи через первый ряд сопл происходит её предварительное дробление и охлаждение, понижающее вязкость расплава, так как количество подаваемого воздуха в первом ряду наименыиее, а время пролет 0 астнц недостаточное для их застывания. Поэтому при дальнейшем прохождении расплава через следующие ряды сопл происходит его дополнительное дроблениег застывание и превращение, в порошок неправильной формы, который собирается в камере распыления. Применение предложенного устройства позволяет на 25-40% повысить выход частиц неправильной формы, а также увеличивает стабильность процесса распыления. Формула изобретения 1.Устройство для распыления расплавленных металлов, включающее кольцевую камеру и сопла для подачи распыливающей среды, расположенные вокруг патрубка для подачи расплава, отличающееся тем, что, с целью повышения стабильности процесса распыления и увеличения выхода час-ищ неправильной формы, сопла установлены на внутренней поверхности камеры кониент рическими рядами, при этом угол между осями сопл в рядах составляет 5-55°, а расстояние между соплами в рядах равно 5-30 диаметрам выходного отверстия сопл, 2,Устройство по п. 1, о т л и ч аю щ е е с я тем, что внутренняя поверхность камеры ььшолнена конической с углом конусности 90-15О°. Источники информации, принятые во Внимание при эксперпгазе: 1. Патент Франции № 1441О17, кл. В 2.2 F 9/ОО, 1967. 2. Патент ФРГ № 949859, кл. 49 Е , 3, 1956. CfTiflfff paenjtata Порои/ок

| название | год | авторы | номер документа |

|---|---|---|---|

| Форсунка для получения металлических порошков | 1973 |

|

SU567506A1 |

| Устройство для распыления металлических расплавов | 1983 |

|

SU1144768A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА РАСПЫЛЕНИЕМ РАСПЛАВА | 1995 |

|

RU2111834C1 |

| Форсунка для распыления расплавленных металлов | 1976 |

|

SU599920A1 |

| ЭЖЕКЦИОННАЯ ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВОВ | 2013 |

|

RU2606674C2 |

| Устройство для распыления расплавленного металла | 1984 |

|

SU1256858A1 |

| Способ получения металлической дроби | 1977 |

|

SU668781A1 |

| Устройство для распыления металлических расплавов | 1985 |

|

SU1284700A1 |

| Форсунка для ввода жидких углеводородных фракций в реакционную зону установки каталитического крекинга | 2023 |

|

RU2820454C1 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 1996 |

|

RU2115488C1 |

Авторы

Даты

1978-11-15—Публикация

1977-06-01—Подача