Изобретение относится к резиновой промышленности, в частности к разработке способа получения прокладочного материала.

Известен способ получения материала пяронита, включающий приготовление раствора каучука, смешение его с порошкообразными ингредиентами и асбестом, обработкой смеси на паронитовых вальцах с последующей вулканизацией.

Недостатком известного способа является невозможность полного прокрашивания асбестового волокна и очистки его от включений сопутствующих пород, что приводит к образованию раковин и задиров на лицевой поверхности паронита, следствием чего является нарушение уплотняющей способности прокладок.

Цель изобретения - повьш1ение качества прокладочного материала (получение материала без раковин, задиров на лицевой поверхности) и интенсификация процесса смешения.

Поставленная цель достигается проведением смешения в две стадии с промежуточным пропуском смеси через бесфрикционные валки с зазором 0,0011,0 мм и давлением 500-1000 кгс/см.

Получают паронит по следующей схеме.

Приготовление раствора каучука.

Смешение раствора каучука с порошкообразными наполнителями и асбестом Время Т5-20 мин.

Пропуск асбонаполненной смеси через зазор до 1 мм вращающихся без фрикции валков. Время 15 мин.

Перемешивание массы. Время 10 мин

Получение паронита из массы на паронитовых вальцах. . Вулканизация.

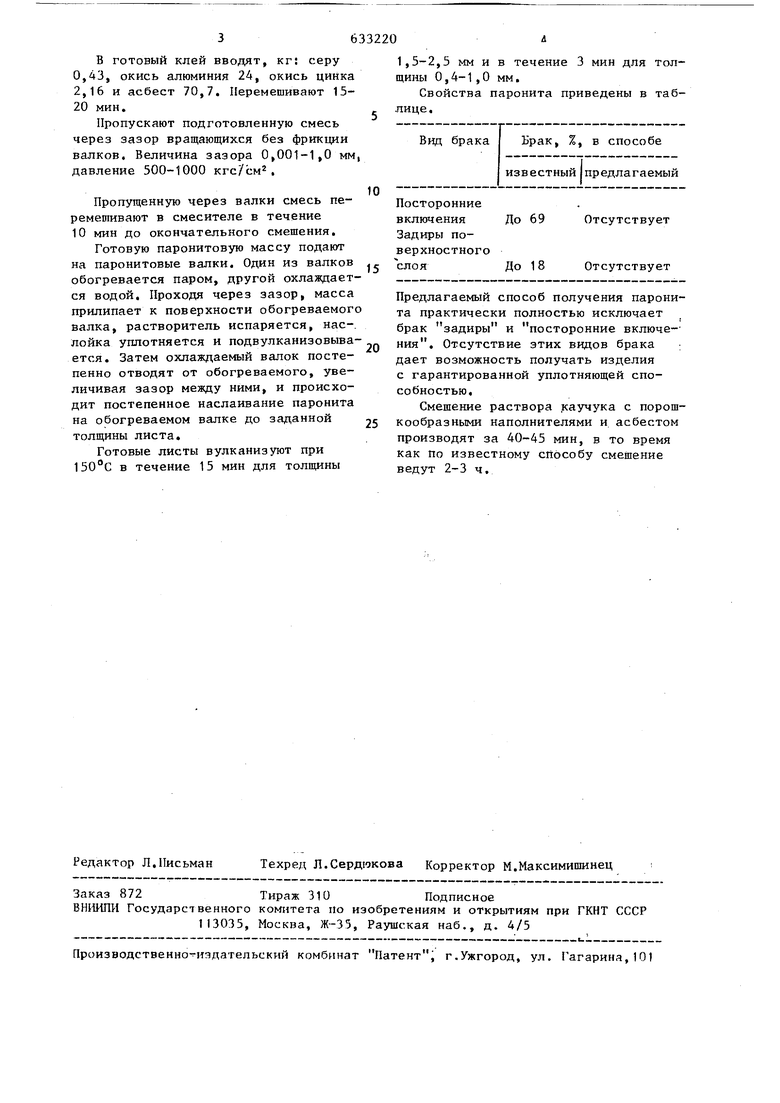

Пример. В лопастной метатель емкостью 200 л загружают 21,6 кг бутадиеннитрильного каучука СКН-40, заливают 70 л зтилацетата, перемешивают до получения клея. Вводят каптакс, тиурам, неозон Д в виде суспензии. В готовый клей вводят, кг: серу 0,43, окись алюминия 24, окись цинка 2,16 и асбест 70,7. Перемешивают 1520 мин. Пропускают подготовленную смесь через зазор вращающихся без фрикции валков. Величина зазора 0,001-1,0 мм давление 500-1000 кгс/см, Пропущенную через валки смесь перемешивают в смесителе в течение 10 мин до окончательного смешения. Готовую паронитовую массу подают на паронитовые валки. Один из валков обогревается паром, другой охлаждается водой. Проходя через зазор, масса прилипает к поверхности обогреваемого валка, растворитель испаряется, нас-, лойка уплотняется и подвулканизовывается. Затем охлаждаемый валок постепенно отводят от обогреваемого, увеличивая зазор между ними, и происходит постепенное наслаивание паронита на обогреваемом валке до заданной толщины листа. Готовые листы вулканизуют при 150°С в течение 15 мин для толщины 1,5-2,5 мм и в течение 3 мин для толщины 0,4-1,0 мм. Свойства паронита приведены в таблице . Предлагаемый способ получения паронита практически полностью исключает брак задиры и посторонние включения. Отсутствие этих видов брака ; дает возможность получать изделия с гарантированной уплотняющей способностью. Смешение раствора каучука с порошкообразными наполнителями и асбестом производят за 40-45 мин, в то время как По известному способу смешение ведут 2-3 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАРОНИТ | 2008 |

|

RU2406611C2 |

| ПАРОНИТ | 2008 |

|

RU2407641C2 |

| ПАРОНИТ | 2008 |

|

RU2406610C2 |

| Способ изготовления листов паронита | 1980 |

|

SU937193A1 |

| Уплотнительный прокладочный материал | 2018 |

|

RU2688738C1 |

| СЛОИСТЫЙ УПЛОТНИТЕЛЬНЫЙ МАТЕРИАЛ ДЛЯ ПРОКЛАДКИ | 2002 |

|

RU2227150C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАРОНИТА | 2008 |

|

RU2390419C1 |

| СЛОИСТЫЙ УПЛОТНИТЕЛЬНЫЙ МАТЕРИАЛ ДЛЯ ПРОКЛАДКИ | 2002 |

|

RU2215015C1 |

| Резиновая смесь для изготовления уплотнительного материала | 1988 |

|

SU1552613A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАРОНИТА | 2008 |

|

RU2393097C1 |

СПОСОБ ПОЛУЧЕНИЯ ПРОКЛАДОЧНОГО МАТЕРИАЛА приготовлением растцо-ра каучука, смешением его с порошкообразными ингредиентами и асбестом, обработкой смеси на паронитовых вальцах с последующей вулканизацией, отличающийся тем, что, с целью повышения качества прокладочного материала и интенсификации процесса смешения, последнее проводят в две стадии с промежуточным пропуском смеси через бесфрикционные валки с зазором 0,001-1,0 мм и давлением между валками,500-1000 кгс/см^.

| Порошин Г.В | |||

| Производство листовых прокладочных материалов | |||

| ЦНИИТЭ Нефтехим | |||

| М., 1973, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1991-02-23—Публикация

1975-07-07—Подача