В настоящее щремя, обычно, извороты у поршня и поршневого затвора осуществляются но разметке путём строгания или фрезерования и ручных работ, заключающихся в рубке зубилом и припиливании напильника1м«. Эти операции, так же как и работы, связанные с изготовлением необходимых шаблонов, являются весьма трудоёмкими, а, следовательно, и дорогими.

Предлагаеа5ое приспосблешие механизирует эту операцию и гарантирует полгучение более точных результатов с одновременным удешевлением обработки и увеличением производительности.

Приспособление представляет собою угловой рычаг, который несёт на одном- колене резец. Рычаг вторым коленом укреплён поворотно вокруг оси обрабатываемого изделия в корпусе приспособления, получающем качательные движения вокруг неподвижного вала при помощи тяги, связанной с ползуном стайка.

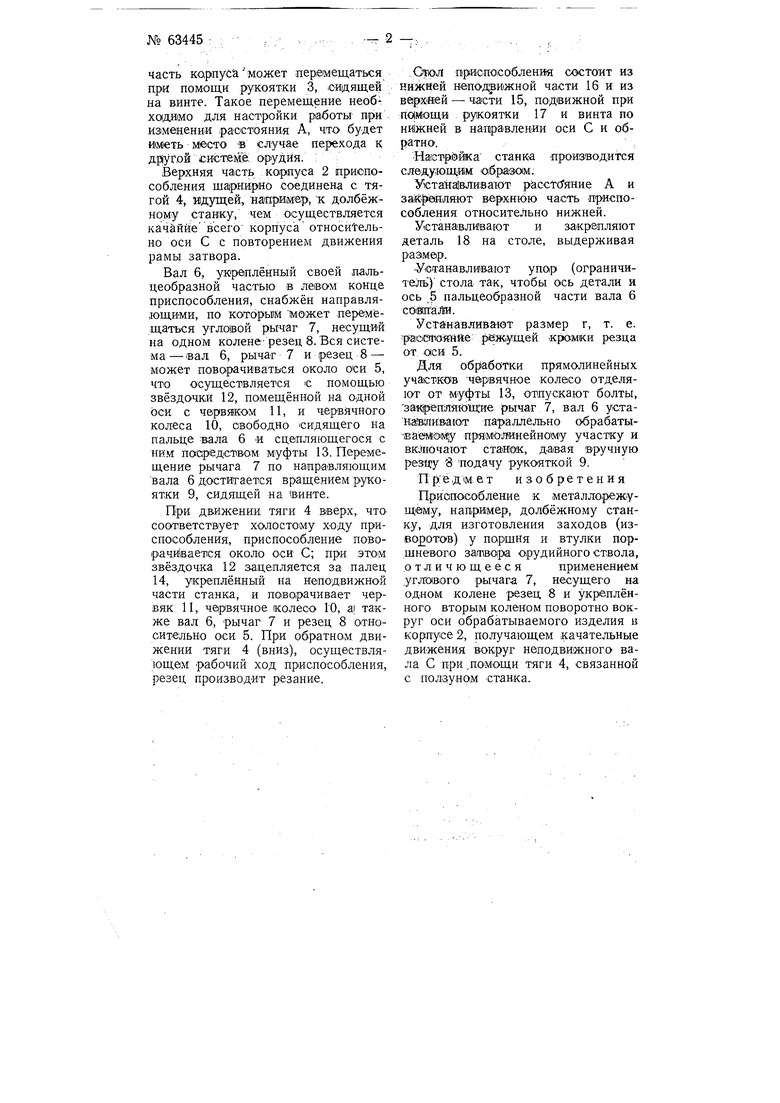

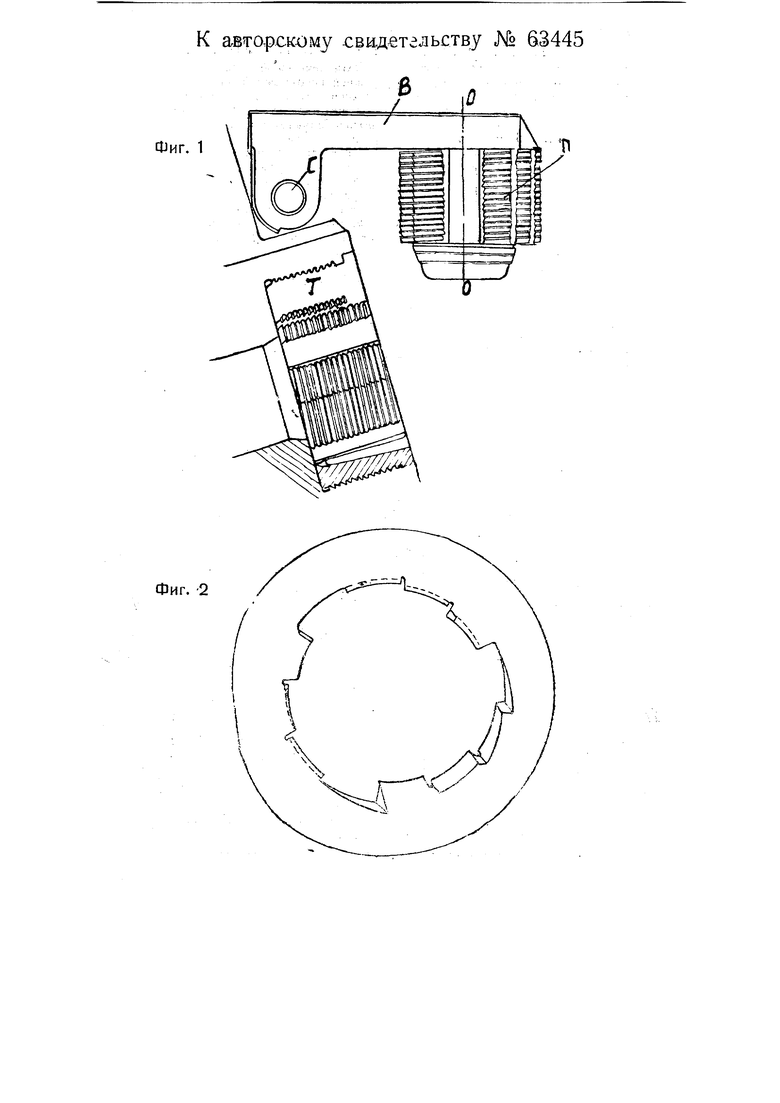

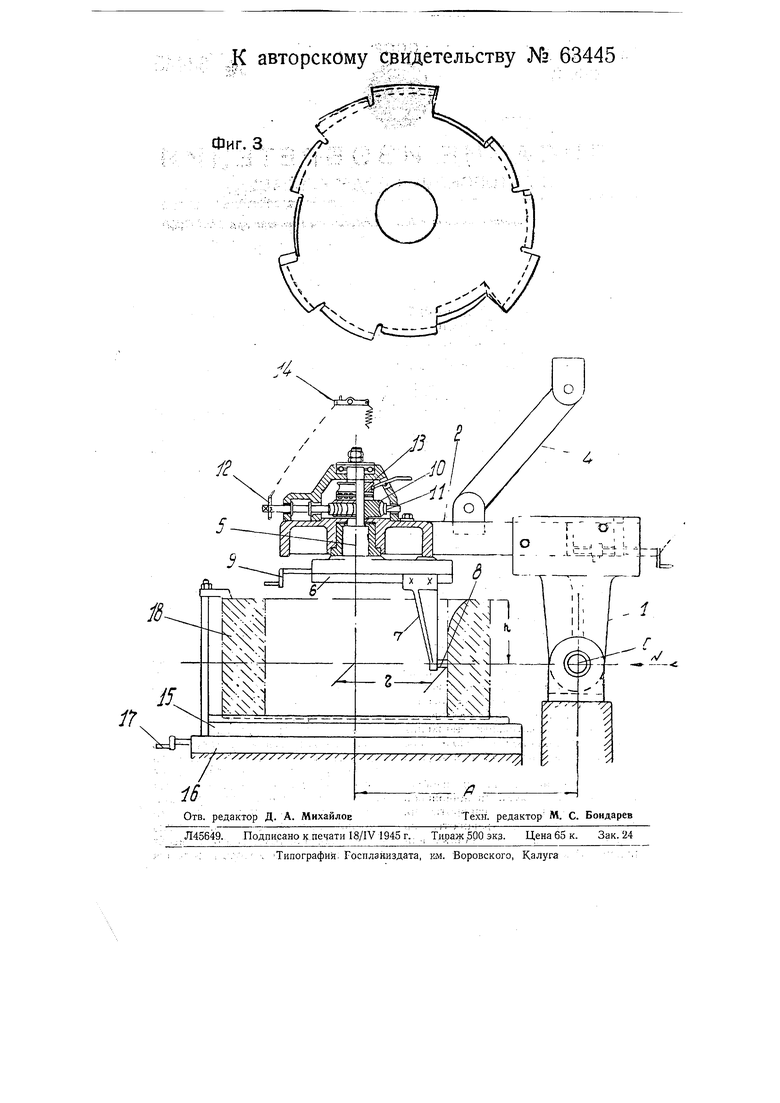

Для уяснения сущности изобретения на фиг. 1 показан поршневой затвор, на фиг. 2 - извороты на втулке, на фиг. 3 - извороты на поршне, на фиг. 4 общий вид приспособления.

Идея устройства поршневых затворов в орудийных стволах заключается в том, что поршень П, укреп.чённый на раме В (фиг. 1) и снабжённый отдельными участками нарезки, вводится, качаясь относительно оси С, в гнездо втулки Т, где он, несколько повернувшись около своей оси ОО, сцепляется с соответствующими участками нарезки, выполненной внутри втулки.

Наличие качательного движения рамы с поршнем предусматривает необходимость срезания углов у обеих рассматриваемых деталей (или у одной из них), без чего введение поршня во втулку окажется невозможным. Операция снятия таких углов в цеховой практике носит название «изготовление заходов И1ЛИ изворотов. На фиг. 2 показан вид на заходы с торца втулки, а на фиг. 3 - вид на заходы с торца поршня.

Заходы или извороты могут быть сделаны или на поршне, или на втулке, или и на поршне, и на втулке. Последний вариант имеет преимущественное распространение.

Нижняя часть 1 корпуса приспособления (фиг. 4), связанная с осью С (ось качания рамы затгвора), несёт Направляющие, в которых верхняя

часть корпуса может перемещаться при помощи рукоятки 3, сидящей на винте. Такое перемещение необходамо для настройки работы при изменении раостояни-я А, что будет HiMieTb место в случае перехода к другой системе орудия.

Верхняя часть корпуса 2 приспособления ща|рнирно соединена с тягой 4, идущей, наиример, к долбёжному станку, чем осуществляется качаййе всего корпуса относительно оси С с повторением движения рамы затвора.

Вал 6, укреплённый своей пальцеобразной частью в левом конце приспособления, снабжён направляющими, по которым Мйжет -перемещаться угло)вой рычаг 7, несущ-ий на одном колене-резец 8. Вся система - вал 6, рычаг 7 и резец 8 - может поворачиваться около оси 5, что осуществляется с помощью звёздочки 12, помещённой на одной оси с червя ком 11, и червячного колеса 10, свободно сидящего на пальце вала 6 « сцепляющегося с ним посредством муфты 13. Перемещение рычага 7 по напр(авляющим вала 6 достигается вращением рукоятки 9, сидящей на 1в-инте.

При движении тяги 4 В1верх, что соответствует холостому ходу приспособления, приспособление поворачи1вается около оси С; при этом звёздочка 12 зацепляется за палец 14, укреплённый на неподвижной части станка, и поворачивает червяк 11, че(рвячное колесо 10, ai также вал 6, рычаг 7 и резец 8 относительно оси 5. При обратном движении тяги 4 (вниз), осуществляющем рабочий ход приспособления, резец производит резание.

.Ошл приспособления состоит из нижней неподвижной части 16 и из верхйей - части 15, подвижной при помощи - рукоятки 17 и винта по нижней в направлении оси С и обратно.

HaicTpiaEKa станк-а производится следующим «браэам;

У1СтаН:а1вли:вают рассТсУяние А и закрепляют верхнюю часть приспособления относительно нижней.

У(станавли1вают и закрепляют деталь 18 на столе, выдерживая раз1мер.

У|0танавли1вают упор (ограничитель) стола так, чтобы ось детали и ось 5 пальцеобразной части вала 6 С01впали.

Устйнавливакэт размер г, т. е. раюсшомйе рвЖ|ущей -кромки от. оси 5.

Для обработки прямолинейных участков червячное колесо отделяют от муфты 13, отпускают болты, за1фепЖ11ощ;ие рычаг 7, вал 6 устаИа ва1И ают параллельно обрабатыiBaeiMBDiM y прямо шнейному участку и включают стаиок, давая вручную резцу 8 подачу рукояткой 9.

Предмет изобретения

Приапособление к металло|режуЩйму, например, долбёжному станку, для изготовления заходов (изво -отов) у поршня и втулки пор.щневого загпво|ра орудийного ствола, отличющеесяприменением

угмвого рычага 7, несущего на одном колене резец 8 и укреплённого вторым коленом поворотно вокруг оси обрабатываемого изделия в корпусе 2, получающем качательные движения вокруг неподвижного вала С при .помощи тяги 4, связанной с ползуном станка.

Фиг. 1

Фиг. -2

Авторы

Даты

1944-01-01—Публикация

1939-07-22—Подача