Известен способ обработки деталей, ограниченных винтовыми: поверхностями, а также изделий, ограниченных в продольных сечемиях сложными кривыми,: а в поперечных сечениях - окружностями, яутём простого огибания (или обкатки) их режущей кромкой фасонного чашечного резца. Огибание осуществляется относительным качением круговой центроиды, жёстко связанной с контуром резца, и центроиды прямолинейной, евязанной с изделием.

Для обработки деталей с фасонными продольными и поперечными сечениями на простое огибание по профилю изделия в продольном сечении последнего накладывается вторичное огибание по контуру изделия в поперечном сечении его.

Вторичное огибание производится отрезком прямой, лежащей на задней грани чащечного резца, причём точкой касания служит его вершина.

Тогда в относительном движении траекторией вершины режущей кромки резца будет являться контур обрабатываемого изделия, а

траекторией центра резца - кривая, эквидистатная заданному контуру. Благодаря тому, что в станках токарного типа изделие непрерывно вращается, абсолютное движение резца складывается из возвратнопоступательного движения вершины режущей кромки резца по прямой, перпендикулярной оси изделия, и движения центра резца по некоторой замкнутой кривой, являющейся функцией заданного контура изделия в поперечном сечении его и оптимального заднего угла.

Эти движения осуществляются путём сообщения чашечному резцу одновременно возвратно-поступательного движения перпендикуляр)о оси изделия и предлагаемого настоящим изобретением качательного движения вокруг оси, проходящей через верщипу режущей кромки резца параллельно оси изделия. Благодаря этому сохраняется постоянный наклон задне грани резца к изделию в любой точке его контура, в результате чего достигается, независимо от угла между радиусом кривизны и радиусом-вектором контура издеЛИЯ, постоянство углов резания и иостоянство профиля изделия в сечениях, нормальных к , его контуру.

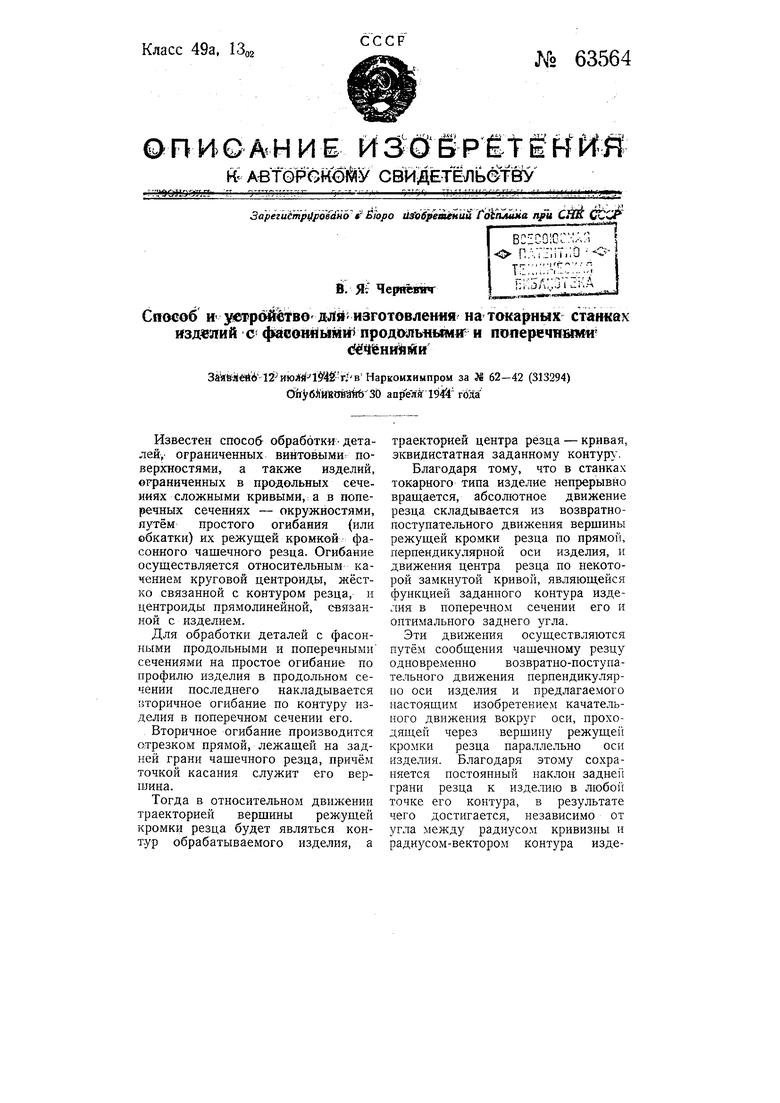

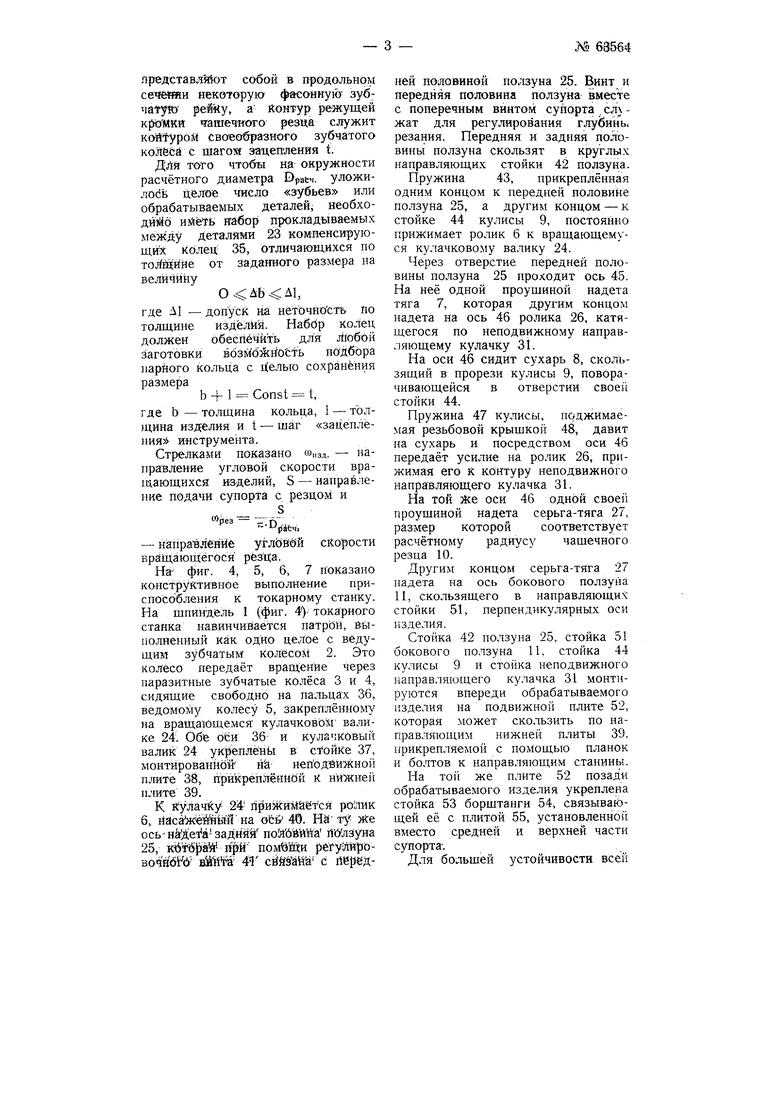

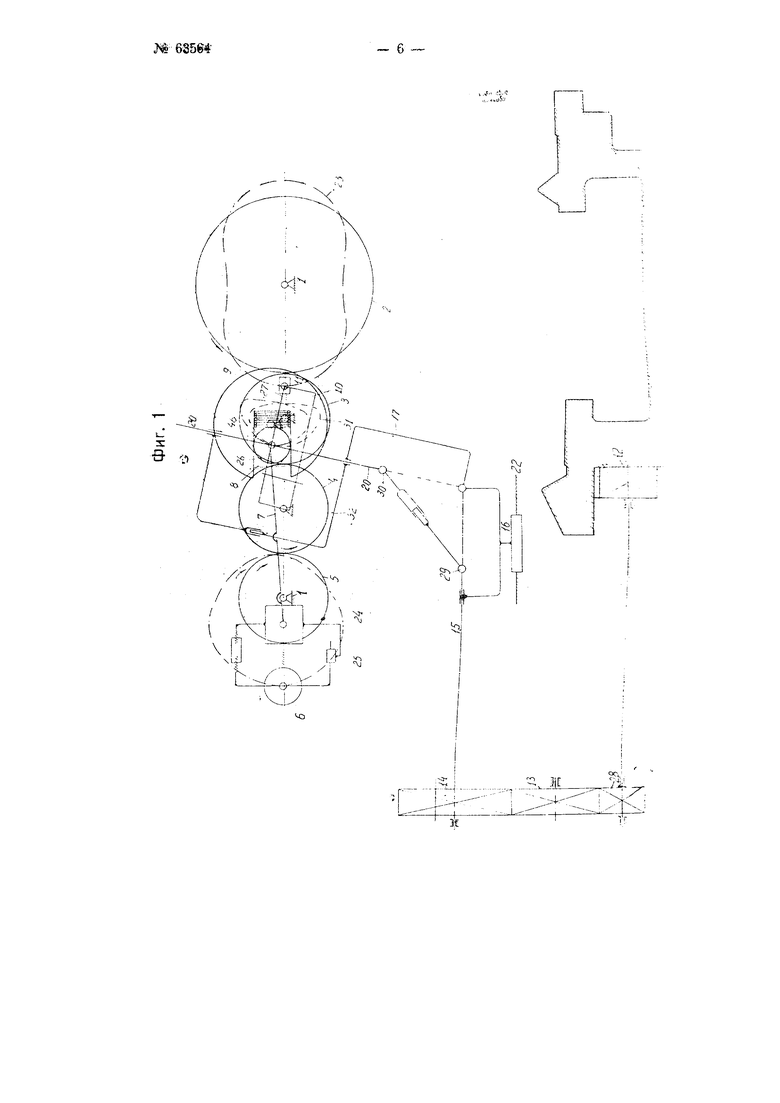

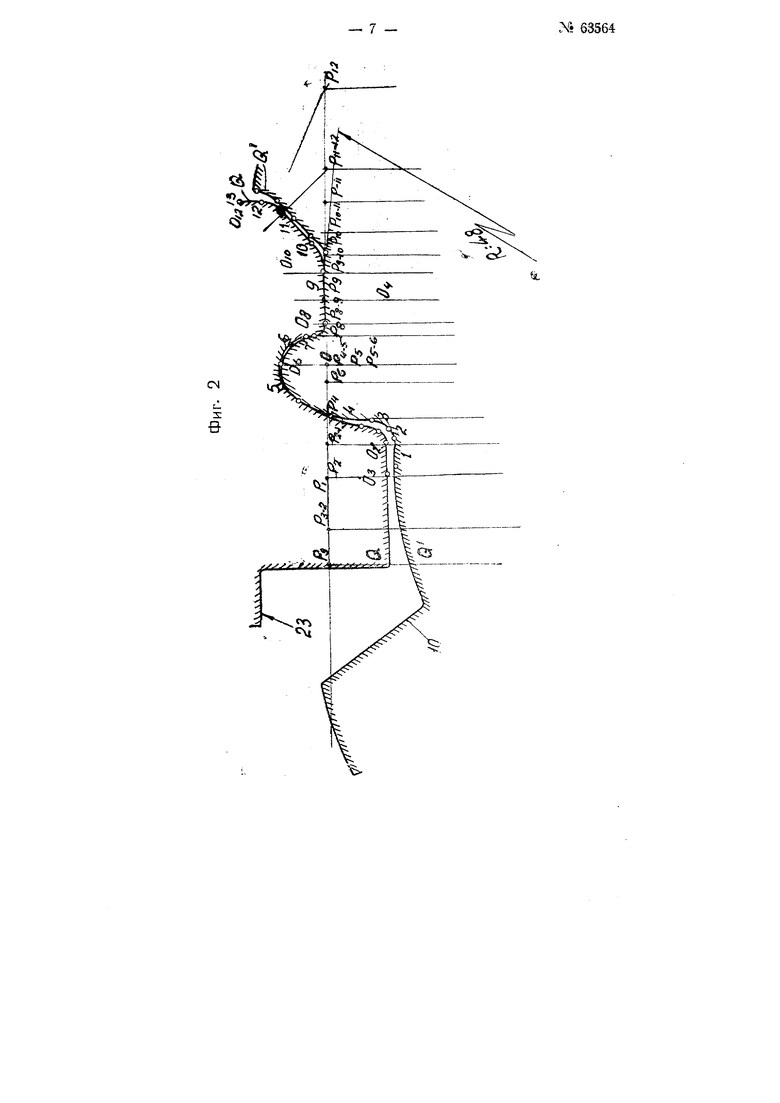

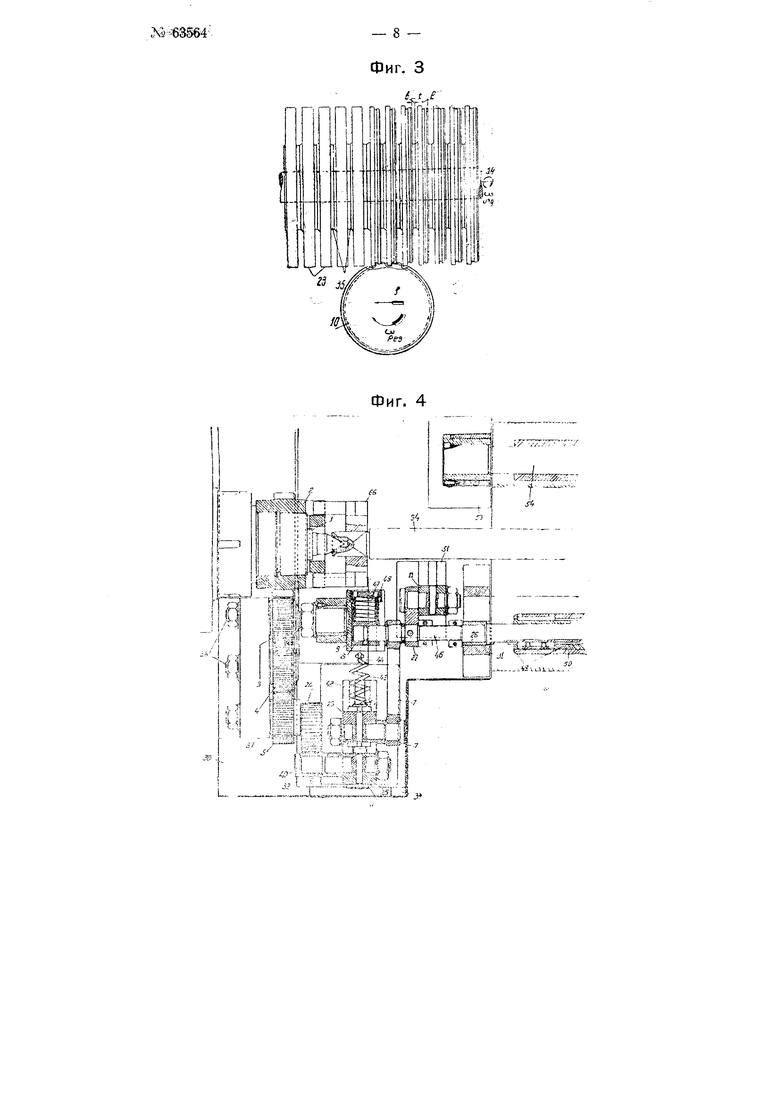

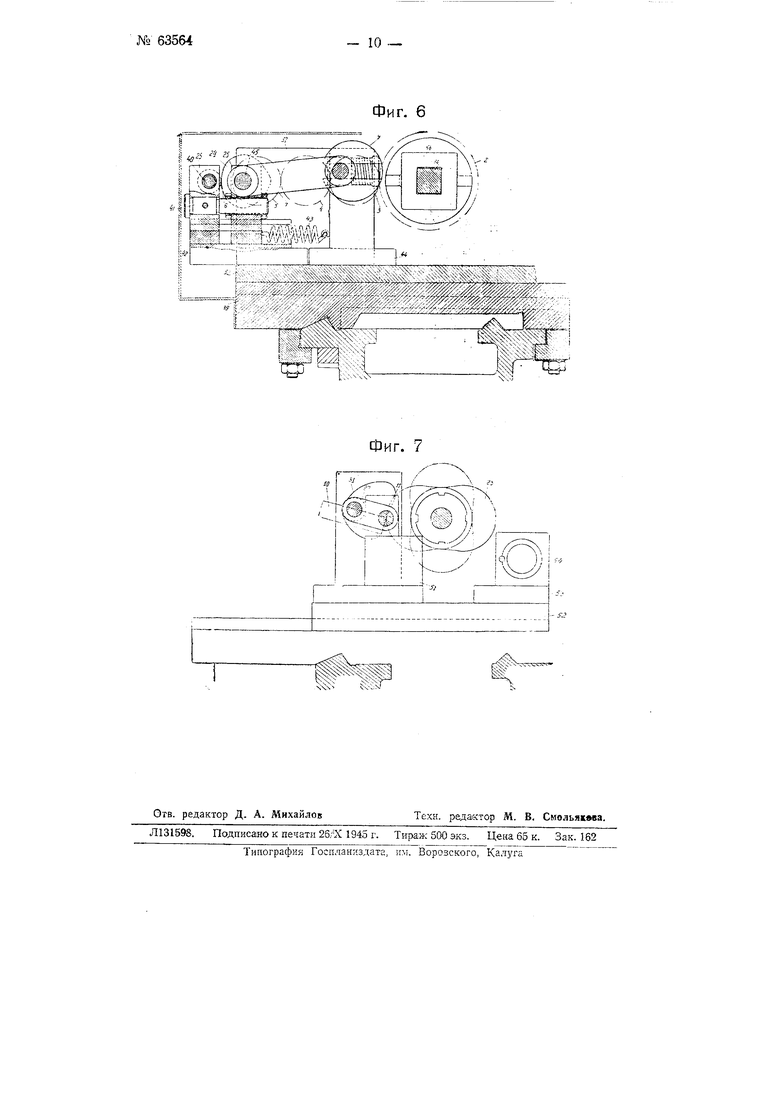

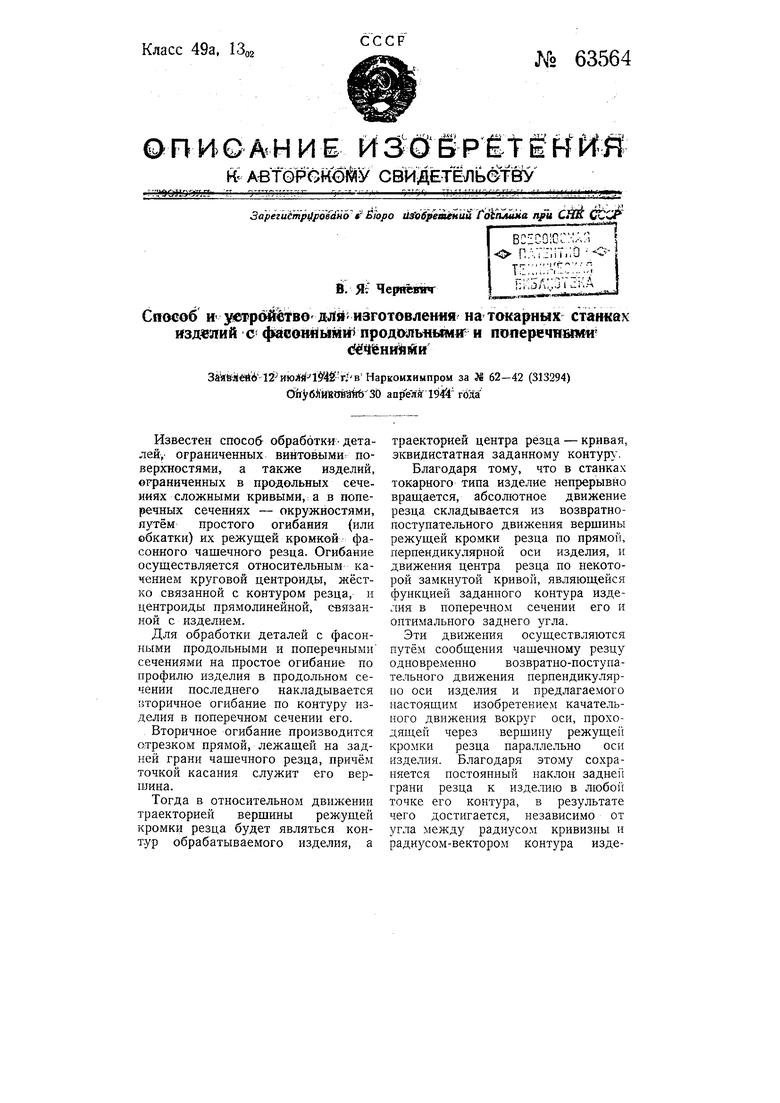

На чертеже фиг. 1 изображает кинематическую схему приспособления для осуществления указанного способа обработки на токарных станках деталей с фасонными продольными и поперечными сечениями, фиг. 2 - построение контура чашечного резца для обработки, например, закаточных роликов, фиг. 3 - установку фасонного чашечного резца при обработке серии роликов, фиг. 4 - вид в нлане приспособления, причём большинство деталей на нём условно изображено в разрезе по. СВОИМ; основным осям, фиг. 5- вид :риспособ;1ения спереди, фиг. 6 и 7 - боковые разрезы присиособлення.

На шпииде:1Ь 1 токарно-винто)езного станка насажено зубчатое колесо 2, выполненное как одно целое с патроном, связанным с обрабатываемым изделием 23.

От ведущего колеса 2 вращение передаётся через паразитные зубчатые колёса 3 и 4 ведомому колесу 5, на одной оси с которым сидит вращающийся кулачок 24. Последний сообщает возвратно-поступательное движение ролику 6, связанному с ползуном 25, который вместе с поперечным винтом супорта служит для установки глубины резания. На ось ползуна одной своей проушиной надета тяга 7, которая другой проушиной надета на ось 46 ролика 26, катящегося по неподвижному кулачку 31, ггричём пружина постоянно прижи ает ролик к профилю неподвижного кулачка 31 с помощью сухаря 8, скользящего в прорези кулисы 9.

Ось ролика 26 жёстко связана с центром чашечного резца 10 и заставляет его перемещаться но заданной кривой, являющейся функцией контура поперечного сечения изделия и выбранного заднего угла.

На той же оси ролика 26 одним своим концом сидит серьга-тяга 27, размер которой соответствует

расчётному радиусу чашечного резца 10. Другим концом серьгатяга 27 надета на ось ползуна 11, соответствующую по своему расположению вершине чашечного резца.

ПолЗунН совместно с вершиной режущей кромки резца совершает прямолинейное возвратно-поступательное движение. . в плоскости, перпендикулярной оси изделия.

TakHM совершается вторичное огибание изделия фасонным чашечным резцом в плоскости поперечного сечения заготовки, причём сохраняется постоянный угол резания, а следовательно, и неизменный профиль изделия в любой точке его контура, независимо от переменного . угла между радиусом кривизны и радиусомвектором контура изделия.

Первичное же огибание изделия фасонным режущим инструментом в ги(оскости продольного сечения заготовок осуществляется от реечной шестерни 12, которая сообщает чашечному резцу 10 как ноступательное движение вдоль оси изделия, посредством супорта 22 и жёстко связанных с ним детале , так и вращение вокруг оси самого резца посредством зубчатых колёс 28, 13, 14, шлицевого валика 15, телескопического валика 18 с вту.лкой 19, с шарнирами Гука 29 и 30 по концам, и ведомого шлицевого валика 20.

Валик 15 монтируется в нижнем ползуне 16, который с помощью тяги 17 соединён с нижней обоймой 32 чашечного резца 10.

На фиг. 2 изображено профилирование фасонного чашечного резца 10 для обработки закаточных роликов 23, причём контур режущей кромки резца представлен кривой QQ по отношению к профилю изделия, изображаемому кривой QQ. Подвижной центроидой служит окружность резца с расчетным диаметром

расч. , неподвижной цептроидой служит прямая, параллельная оси изделия, При одновременной обработке чашечным резцом 10 на оправке 34 (фиг. 3) серии дета.чей 23 последние

представяМот собой в продольном некоторую фасонную зубnatyro реййу, а Контур режущей крьтйКй чашечного резца служит койтуром своеобразного зубчатого койёСа с шагом эадепяения t.

ДЛй того чтобы на окружности расчётного диаметра Dpafc. уложилось целое число «зубьев или обрабатываемых деталей; необхоДЙЙ6 изйёть набор прокладываемых между Деталями 23 компенсирующих Колец 35, отличающихся по то щ-йне от заданного размера на величину

,

где Д1 - допуск на неточность По толщине изделия. Набор колец должен обеспёчйть длга любой заготовки вбзможНОЬ ь подбора парного кольца с целью сохранения размера

b + 1 Const t,

где b - толщина кольца, 1 - толщина изделия и t - шаг «зацепления инструмента.

Стрелками показано ш„зд. - направление угловой скорости вращающихся изделий, S - направление подачи супорта с резцом и S

- п

,

- напратвленйе углЬВбй скорости вращающегося резЦа.

На- фиг. 4, 5, б, 7 показано конструктивное выполнение приспосббления к токарному станку. На шпиндель 1 (фиг. 4)- токарного станка навинчийается патрон, выполненный как одно целое с ведущим зубчатым колесом 2. Это колесо передаёт вращение через паразитные зубчатые колёса 3 и 4, сидящие свободно на пальцах 36, ведомо5;1у колесу 5, закреплённому на вращающемся кулачковЬХг валике 24. Обе оси 36 и кулачковый валик 24 укреплёнь в стойке 37, монтйрованнёй ни непоДйИжной плите 38, прикреплёнйой к нижней плите 39.

К 1 улачку 24- ПриЖйМЙёТся ройик 6, на obfr 40. Ни ту Же осьнадечазаднйй поЙйШйа йййзуна 25, KbfftjiW при помййщи рёгуййроBonfldftf W сйШаНй с йередней половиной ползуна 25. Винт и передйяя половина ползуна вместе с поперечным винтом супорта сл жат для регулирования глуЬинь, резания. Передняя и задняя половины ползуна скользят в круглых направляющих стойки 42 ползуна.

Пружина 43, прикреплённая одним концом к передней половине ползуна 25, а другим концом - к стойке 44 кулисы 9, постоянно прижимает ролик б к вращающемуся кулачковому валику 24.

Через отверстие передней половины ползуна 25 нроходит ось 45. На неё одной проущиной надета тяга 7, которая другим концом надета на ось 46 ролика 26, катящегося по неподвижному направляющему кулачку 31.

На оси 46 сидит сухарь 8, скользящий в прорези кулисы 9, поворачивающейся в отверстии CBoeii стойки 44.

Пружина 47 кулисы, поджимаемая резьбовой крышкой 48, давит на сухарь и посредством оси 46 передаёт усилие на ролик 26, прижимая его к контуру неподвижного направляющего кулачка 31.

На той Же оси 46 одной своей проущиной надета серьга-тяга 27, размер которой соответствует расчётному радиусу чашечного резца 10.

Другим концом серьга-тяга 27 надета на ось бокового ползуна И, скользящего в направляющих стойки 51, перпендикулярных оси изделия.

Стойка 42 ползуна 25, стойка 51 бокового ползуна И, стойка 44 кулисы 9 и стойка неподвижного направляющего кулачка 31 монтируются впереди обрабатываемого изделия на подвижной плите 52, которая может скользить по направляющим нижней плиты 39, прикрепляемой с помощью планок и болтов к направляющим стапиньк

На той же плите 52 позади обрабатываемого изде.™я укреплена стойка 53 борщтапги 54, связывак)щей её с плитой 55, установленной вместо средней и верхней части супорта-.

Для большей устойчивости всей

системы на плите 55 монтируются стойки ЗГ, 44, 5Г, и 53, аналогичные соответствующим стойкам на подвижной плите 52.

Правая часть оси 46 ролика 26 выполняется в виде шлицевого валика, по которому скользит внутренняя втулка 49, в свою очередь служащая направляющей для наружной втулки 50, скреплённой с верхней обоймой 21 чащечного ;езца 10, причём положение его центра соответствует ноложению центра ролика 26.

К верхне- части обоймы 21 с ;омошью втулки 57 (фиг. 5), шарикового поднятника 58, щайбы 59 и резьбового кольца 60 укрепляется фасонный чащечный резец 10. В верхней части обоймы 21 запрессованы две направляющие втулки 61, в которых скользят направляющие пальцы 62, запрессованные, в свою очередь, в пижней обойме 32 чащечного резца.

В корпусе 64 коробки передач помещена ведущая шестерня 28 (фиг. 4 и 5), сидящая на одной оси с реечной шестерней 12, промежуточные зубчатые колёса 65 и 13, а также ведомое колесо 14. Последнее сидит на ведущем щлицевом валике 15, который с помощью щарнира Гука 29 соединяется с телескопическим валиком 18 и втулкой 19, соединяющейся посредством второго шарнира Гука 30 с ведомым шлицевым валиком 20, скользящим во втулке 57 чащечного резца 10.

Валик 15 монтируется в нижнем ползуне 16, который с помощью тяги 17 соединён с нижней обоймой 32 чащечного резца 10.

Обрабатываемые изделия устанавливаются и закрепляются обычпьши известными для токарных станков приёмами.

В приводимом примере весьма удобно производить установку и обработку одновременно целой серии заготовок 23, для чего пос чедние надеваются, чередуясь с компенсирующими кольцами 35, па оправку 34, устанавливаемую в центрах станка. Изображённый на чертеже штифт 67 служит для

центрирования изделий. На квадратный хвостовик оправки надевается хомутик 66 (фиг. 6), который своими выступами входит в прорези патрона, выполненного как одно целое с ведущим зубчатым колесом 2 и навинчиваемого на шпиндель 1 токарного станка.

Приспособление работает следующим образом.

Вращение обрабатываемых изделий 23 осуществляется от колеса 2, надетого на шпиндель 1. Поступательное перемещение нащечного резца вдоль оси заготовок производится от реечной шестерни 12, катящейся по зубчатой рейке и укреплённой в супорте 22.

Вращение режущего инструмента 10 вокруг своейоси осуществляется от реечной шестерни 12 через зубчатые колёса 28, 13, 65 и 14, ведущий шлицевой валик 15, телескопический валик 18 со втулкой 19 и ведомый шлицевой валик 20, скользящий во втулке 57 чашечного резца 10 в нижней обойме 32, которая с помощью тяги 17 соединяется с нижним ползуном 16, служащим опорой валика 15.

Возвратно-поступательное движение резца перпендикулярно оси обрабатываемого изделия обеспечивается кулачком 24, который получает движение от ведущего зубчатого колеса 2, паразитных колёс 3 и 4 и ведомого зубчатого колеса 5.

Качательное движение резца вокруг оси, проходящей через вершину режущей кромки и параллельной оси обрабатываемого изделия, осуществляется благодаря наличию неподвижного направляющего кулачка 31.

Ролик 6 с ползуном 25, получая возвратно-постунательное движение от вращающегося кулачка 24, тащит за собою тягу 7, на ось которой надет ролик 26, катящийся по неподвижному кулачку 31 и постоянно прижимаемый к нему пружиной 47 и сухарем 8, скользящим в прорези кулисы 9. Так как ось ролика жёстко связана с центром чащечного резца 10, то она заставляет его перемещаться но заданной кривой, характер которой

зависит от поперечного контура обрабатываемого изделия и выбранного заднего угла.

Ролик 26 посредством серьгитяги 27 сообщает возвратно-поступательное движение боковому ползуну 11 в плоскости, перпендикулярной оси изделия.

Ввиду того что размер серьгитяги 27 соответствует расчётному радиусу чашечного резца 10 и положение оси бокового ползуна 11 соответствует вершине режушей кромки инструмента, находяш,ейся в данный момент в работе, то движение звеньев механизма обеспечивает резцу, при его возвратнопоступательном движении, сохранение постоянства заднего угла и вытекаюш,ее отсюда постоянство профиля изделия.

Предлагаемый способ обработки деталей, ограниченных кривыми в продольном и поперечном сечениях, может быть использован также для обработки деталей с фасонным продольным и круглым поперечными сечениями, как-то: всевозможных рукояток, круглых реек червяков, винтов и т. д.; при этом наклон оси фасонного чашечного резца к оси обрабатываемого изделия сохраняется постоянным и соответствует оптимальному углу резания.

Способ может быть использован также для обработки деталей с прямолинейной образующей, параллельной своей оси, и фасонными поперечными сечениями, как-то: для

трехгранных, четырехгранных, многогранных и эллиптических валов, кулачковых распределительных валиков, фасонных вырубных штампов и т. д., при этом следует применять круглый чашечный резец с гладкой режущей кромкой.

Предмет изобретения

1.Способ изготовления на токарных станках изделий с фасонными продольными и поперечными сечениями при помощи фасонного чашечного резца, вращающегося вокруг своей оси, совершающего поступательное движение вдоль оси заготовки и возвратно-поступательное движение перпендикулярно её оси, отличающийся тем, что для сохранения постоянства угла резания резцу сообщают качательное движение вокруг оси, проходящей через вершину режущей кромки и параллельной оси обрабатываемой заготовки.

2.Приспособление к токарному станку для осуществления способа по п. 1, отличающееся применением неподвижного кулачка 31, служащего для направления принудительно перемещаемого держателя оси чашечного резца 10, заклиненного на одном конце серьги-тяги 27, размер которой соответствует радиусу резца, и другим концом скользящей в неподвижной горизонтальной направляющей, лежащей в плоскости оси шпинделя станка.

,-7il

4

.f

CN

и.

л/Г

JA

А,- ; ,-,-:, { I

J г 7 ;11;Ш1 :.: ;

.-±„..л::::::.;:,:гг±21„з .

L.

Фиг. 3

Фиг. 4

f, r®IlL:i j

П г-Ч-р -wvf

:1:-« :жгЕшггг2С

iOlMiPi

Фиг. 6

Авторы

Даты

1944-01-01—Публикация

1942-07-12—Подача