Изобретение относится к оборудованию для контактной стыковой сварки кольцевых стыков труб в условиях строительства магистральных трубопроводов и стационарных условиях сварки и предназначено для контактной стыковой сварки непрерывным оплавлением отдельных изолированных и неизолированных труб или трубных секций с большим проходным сечением.

Из уровня техники известен аппарат для стыковочной сварки труб, содержащий стационарный расширяющийся зажим и подвижный расширяющийся зажим, зажимные элементы и приводные цилиндры, предназначенные для установки труб для сварки относительно аппарата. Цилиндр совершает осевое движение подвижного расширяющегося зажима для соединения концов труб (US 4323752, 06.04.1982).

Известна машина для контактной стыковой сварки труб, содержащая устройство с механизмом зажатия труб, гратосниматель, привод оплавления и осадки и размещенное в корпусе самоцентрирующее устройство с опорными и приводными роликами и пружинным механизмом поджатия приводных роликов к трубе, жестко связанным со штоком силового цилиндра. Самоцентрирующее устройство снабжено, по крайней мере, тремя трехплечими рычагами, оси качения которых расположены в корпусе равномерно по окружности, на одном из плеч каждого рычага установлен приводной ролик самоцентрирующего устройства, на другом - опорный ролик самоцентрирующего устройства, шток силового цилиндра снабжен жестко закрепленным на нем диском, шарнирно связанным с третьим плечом каждого трехплечего рычага (SU 938488, 30.11.1983).

Наиболее близкой к предложенному изобретению является машина для контактной стыковой сварки труб, содержащая центральную штангу с двумя опорными дисками, неподвижный и подвижный зажимы свариваемых труб с центрирующими элементами и распорными дисками, установленными с возможностью перемещения вдоль штанги от силовых приводов, привод оплавления и осадки, закрепленный на одном из опорных дисков и связанный с корпусом подвижного зажима. Распорные диски подвижного и неподвижного зажимов снабжены роликоопорами, корпус подвижного зажима выполнен в виде обоймы с роликоопорами, а центрирующие элементы выполнены в виде рычагов с серьгами, шарнирно соединяющими их с распорными дисками. Рычаги подвижного зажима шарнирно закреплены на обойме, а рычаги неподвижного зажима - на втором опорном диске (SU 818788, 07.04.1981).

Недостатком данных устройств является то, что:

- редукторы перемещения во время среза грата не выдерживают нагрузку (выходит из строя червячная передача);

- в механизме перемещения отсутствует установочная скорость;

- гратосъем не фиксируется и врезается в тело трубы;

- рычаг зажатия стальными башмаками не полностью прижимается к телу трубы, что приводит к проскальзыванию машины сварочной;

- используется сварочный секционный трансформатор, который часто выходит из строя.

Задача, на решение которой направлено предложенное изобретение, заключается в создании такой установки сварочной оплавлением с головкой сварочной и механизмом перемещения, которая исключала бы указанные выше недостатки.

Технический результат, достигаемый при реализации данного изобретения, заключается в повышении производительности труда, надежности, уменьшении трудозатрат и расширении функциональных возможностей при соединении длинномерных изделий.

Указанный технический результат достигается в установке для сварки труб оплавлением, содержащей станцию управления, штангу и сварочную машину, состоящую из двухскоростной раздаточной коробки, механизма перемещения для перемещения машины внутри трубы, выполненного в виде трехлучевой опоры, на которой равномерно по окружности на щеках шарнирно закреплены по два спаренных и объединенных в одном сваренном корпусе редуктора, привод которых осуществляется от двухскоростной раздаточной коробки, насосной станции, гратоснимателя и сварочной головки, связанной через двухскоростную раздаточную коробку и насосную станцию с механизмом перемещения и содержащей центральную полую трубу, сварочный трансформатор, тележки зажатия и осадки, выполненные с возможностью скольжения вдоль оси центральной полой трубы, двухсоставные рычаги, расположенные равномерно по окружности полой трубы на каждой из тележек зажатия и осадки и шарнирно соединенные между собой, и закрепленные на рычагах стальные и токопроводящие накладки, связанные гибкими шинами с сварочным трансформатором.

Сварочный трансформатор выполнен тороидальным.

Данный технический результат достигается в сварочной головке для сварки труб оплавлением, содержащей центральную полую трубу, сварочный трансформатор, тележки зажатия и осадки, выполненные с возможностью скольжения вдоль оси центральной полой трубы, двухсоставные рычаги, расположенные равномерно по окружности полой трубы на каждой из тележек зажатия и осадки и шарнирно соединенные между собой, и закрепленные на рычагах стальные и токопроводящие накладки, связанные гибкими шинами с сварочным трансформатором.

Упомянутый технический результат достигается в механизме перемещения сварочной машины для сварки труб оплавлением, выполненным в виде трехлучевой опоры, на которой равномерно по окружности на щеках шарнирно закреплены по два спаренных и объединенных в одном сваренном корпусе редуктора.

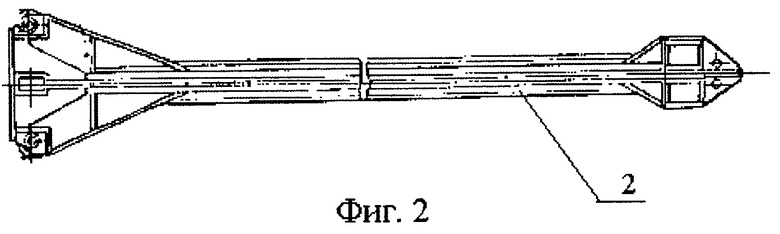

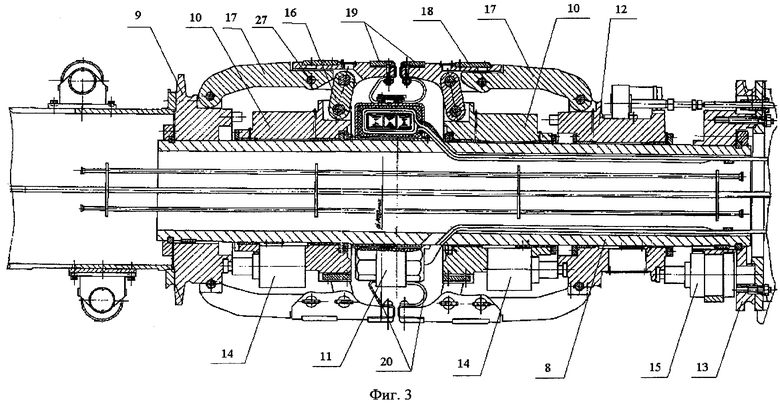

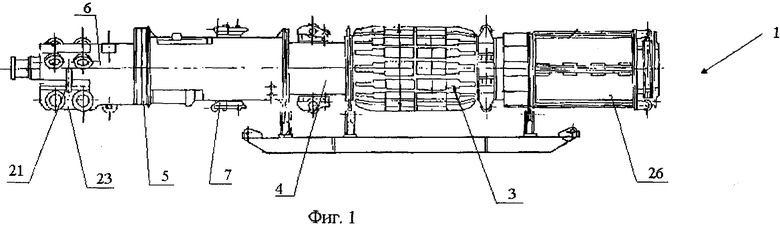

Сущность изобретения поясняется чертежами, где на фиг.1 изображен общий вид машины сварочной; на фиг.2 - штанги; на фиг.3 - сварочная головка; на фиг.4 - механизм перемещения.

Установка сварочная оплавлением содержит станцию управления (не показана), машину сварочную 1 и штанги 2.

Управление работой машины сварочной осуществляется через дистанционный пульт и стационарный пульт с помощью аппаратуры, установленной в станции управления, содержащей дизельную электростанцию на 100 кВА, предназначенную для питания цепей управления, электрооборудование, необходимое для автоматического управления режимов сварки, перемещения установки, а также кабельные коммуникации, соединяющие станцию управления с машиной сварочной 1.

Машина сварочная состоит из сборочных единиц: головки сварочной 3, станции насосной 4, двухскоростной коробки раздаточной 5, механизма перемещения 6 и гратоснимателя 7.

Основным несущим элементом головки сварочной 3 является центральная полая труба 8, внутри которой проходят электрические и гидравлические коммуникации сварочной машины. На наружной поверхности трубы 8 смонтированы: опора задняя 9, тележки зажатия 10, трансформатор 11 тороидальный сварочный, тележка осадки 12 и опора передняя 13. Опоры 9 и 13, а также трансформатор 11 тороидальный сварочный смонтированы жестко относительно трубы 8.

Тележки зажатия 10 и тележки осадки 12 перемещаются, скользят вдоль оси трубы 8. На тележках зажатия 10 жестко закреплены цилиндры зажатия 14, штоки которых соответственно связаны с опорой задней 9 и тележкой осадки 12. Тележка осадки 12 связана со штоками цилиндров осадки 15, которые закреплены на опоре передней 13. Тележки зажатия 10 с помощью серьги 16 и осей связаны с рычагами 17, которые противоположно обращенными концами шарнирно соединены соответственно с опорой задней 9 и тележкой осадки 12. Каждая тележка 10, 12 несет на себе по восемнадцать рычагов 17, расположенных равномерно по окружности. На рычагах укреплены стальные накладки 18 и токопроводящие накладки 19, которые гибкими шинами 20 связаны с трансформатором 11. При этом рычаги 17 выполнены двухсоставными и шарнирно соединенными посредством шарнира 27 между собой для повышения прижатия машины сварочной 1 к свариваемой трубе и предотвращения проскальзывания машины свариваемой 1 свариваемой трубе во время осадки.

Станция насосная 4 состоит из корпуса отсека, который герметично разделен на две части, правую часть - гидробак и левую, в которой размещены установка насосная и два электродвигателя (электродвигатель перемещения и электродвигатель маршевой скорости) двухскоростной коробки раздаточной 5.

Двухскоростная коробка раздаточная 5 служит для понижения оборотов и передачи вращения электродвигателей червячным редуктором 23 и имеет две скорости:

- установочную скорость - включена электромагнитная муфта, при подключении электродвигателя перемещения установочной скорости с планетарным редуктором, общее передаточное отношение i=27;

- маршевую скорость - электромагнитная муфта отключена, работает электродвигатель маршевой скорости, общее передаточное отношение i=2,2.

Механизм перемещения 6 служит для передвижения машины вдоль оси. Несущим элементом служит крестовина 21, выполненная в виде трехлучевой опоры и на которой равномерно по окружности на щеках 22 шарнирно закреплены три редуктора 23, одноступенчатые червячные и имеющие передаточное отношение i=32 и выполненные в виде двух спаренных редукторов, объединенных в одном сваренном корпусе. На каждом валу редуктора 23 (их в редукторе четыре) установлено приводное колесо 24, которое для облегчения монтажа и ремонта посажено на конус. Аварийное поджатие редукторов 23 к свариваемой трубе осуществляется пружинами (не показаны). Рабочее поджатие редукторов 23 к свариваемой трубе осуществляется совместно пружинами и гидроцилиндром (не показан). Привод редукторов 23 осуществляется от двухскоростной раздаточной коробки 5 карданным валом. На крестовине 21 размещены также три ролика 25, служащие опорой для машины сварочной 1 во время завода и вывода ее из свариваемой трубы.

Штанги 2 присоединяются к машине сварочной 1 в зависимости от длины свариваемых труб. Внутри штанг 2 проложены кабели, через которые осуществляется электропитание и управление аппаратурой, установленной в переднем гидроотсеке 26 машины сварочной 1.

Установка сварочная оплавлением осуществляет контактную стыковую сварку непрерывным оплавлением в полуавтоматическом режиме отдельных изолированных и неизолированных труб или трубных секций до 36 м, диаметром - 1420 мм в непрерывную нитку трубопровода.

Установка сварочная оплавлением выполняет следующие операции:

центровку и сварку труб, снятие внутреннего грата, собственное перемещение внутри трубы (плети).

Машина сварочная 1 заводится внутрь свариваемой трубы при помощи дистанционного пульта станции управления. Выставляют установочную скорость в двухскоростной коробке раздаточной 5, не доходя до кромки трубы 40-50 мм, и зажимают тележками зажатия 10. При подаче масла в цилиндры зажатия 14 тележка зажатия 10 перемещается, скользя вдоль трубы 8. Серьга 16 принимает вертикальное положение и прижимается стальными накладками 18 и токопроводящими накладками 19 рычагов 17. Трубоукладчиком нанизывают на штангу 2 следующую трубу, которую необходимо приварить и которая затем подается к трубе, в которой расположена машина сварочная 1. После этого подключаются кабели от станции управления к головке штанги 2 и производится центровка. Подается напряжение на тороидальный сварочный трансформатор 11, при этом необходимо вести контроль давления масла. Далее происходит оплавление I ступени, оплавление II ступени, форсировка, осадка, выдержка под током, проковка. Все эти операции осуществляют со станции управления.

Разжатие, возврат осадки, возврат подвижной тележки осуществляется с помощью механизма перемещения для срезки внутреннего грата на маршевой скорости, подъем ножей гратоснимателя 7 производится автоматически со станции управления. Переезд от стыка к стыку механизмом перемещения производится на маршевой скорости с дистанционного пульта.

Время сварки составляет 10 мин, то есть время, затраченное на все операции, занимает 10 мин от стыка к стыку труб.

Установка полностью исключает ручную сварку.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗМ ПЕРЕМЕЩЕНИЯ МАШИНЫ ДЛЯ СВАРКИ ТРУБ | 2012 |

|

RU2481933C1 |

| Машина для контактной стыковой сварки оплавлением труб с изоляцией | 2024 |

|

RU2835460C1 |

| УСТАНОВКА СВАРОЧНАЯ ОПЛАВЛЕНИЕМ | 2007 |

|

RU2323074C1 |

| Машина для контактной стыковойСВАРКи ТРуб | 1978 |

|

SU818788A1 |

| Машина для контактной стыковой сварки труб | 1979 |

|

SU938488A1 |

| Машина для контактной стыковой сварки труб | 1979 |

|

SU904940A1 |

| Машина для контактной стыковой сварки труб | 1982 |

|

SU1222458A1 |

| Машина для контактной стыковой сварки | 1981 |

|

SU1337216A1 |

| Машина для контактной стыковой сварки труб | 1968 |

|

SU249507A1 |

| Машина для контактной стыковой сварки труб | 1985 |

|

SU1294532A1 |

Изобретение относится к оборудованию для контактной стыковой сварки кольцевых стыков труб с большим проходным сечением в условиях строительства магистральных трубопроводов. Установка содержит станцию управления, штангу и сварочную машину. Машина состоит из двухскоростной раздаточной коробки, механизма перемещения для перемещения машины внутри трубы, насосной станции, гратоснимателя и сварочной головки. Механизм перемещения выполнен в виде трехлучевой опоры, на которой равномерно по окружности на щеках шарнирно закреплены по два спаренных и объединенных в одном сваренном корпусе редуктора, привод которых осуществляется от двухскоростной раздаточной коробки. Сварочная головка связана через двухскоростную раздаточную коробку и насосную станцию с механизмом перемещения и содержит центральную полую трубу, сварочный трансформатор, тележки зажатия и осадки, двухсоставные рычаги, стальные и токопроводящие накладки. Тележки зажатия и осадки выполнены с возможностью скольжения вдоль оси центральной полой трубы. Двухсоставные рычаги расположены равномерно по окружности полой трубы на каждой из тележек зажатия и осадки и шарнирно соединены между собой. Стальные и токопроводящие накладки закреплены на рычагах и связаны гибкими шинами с сварочным трансформатором. Повышается производительность труда, надежность установки и расширяются функциональные возможности при соединении длинномерных изделий. 3 н. и 1 з.п. ф-лы, 4 ил.

| Машина для контактной стыковойСВАРКи ТРуб | 1978 |

|

SU818788A1 |

| Машина для контактной стыковой сварки труб | 1987 |

|

SU1555084A1 |

| Машина для контактной стыковой сварки | 1981 |

|

SU1337216A1 |

| 0 |

|

SU286103A1 | |

| Машина для контактной стыковой сварки труб | 1979 |

|

SU938488A1 |

| Машина для контактной стыковой сварки труб | 1985 |

|

SU1294532A1 |

| WO 8705840 A, 08.10.1987 | |||

| DE 3133216 A, 03.03.1983 | |||

| US 4323752 A, 06.04.1982 | |||

| US 4436974 A, 13.03.1984. | |||

Даты

2008-04-27—Публикация

2007-05-24—Подача