Изобретение относится к .контактной стыковой сварке, а именно к устройствам для снятия грата при контактной стыковой сварке рельсов, установленным непосредственно на сварочных машинах.

. Цель изобретения - повышение производительности труда и повышение надежности конструкции.

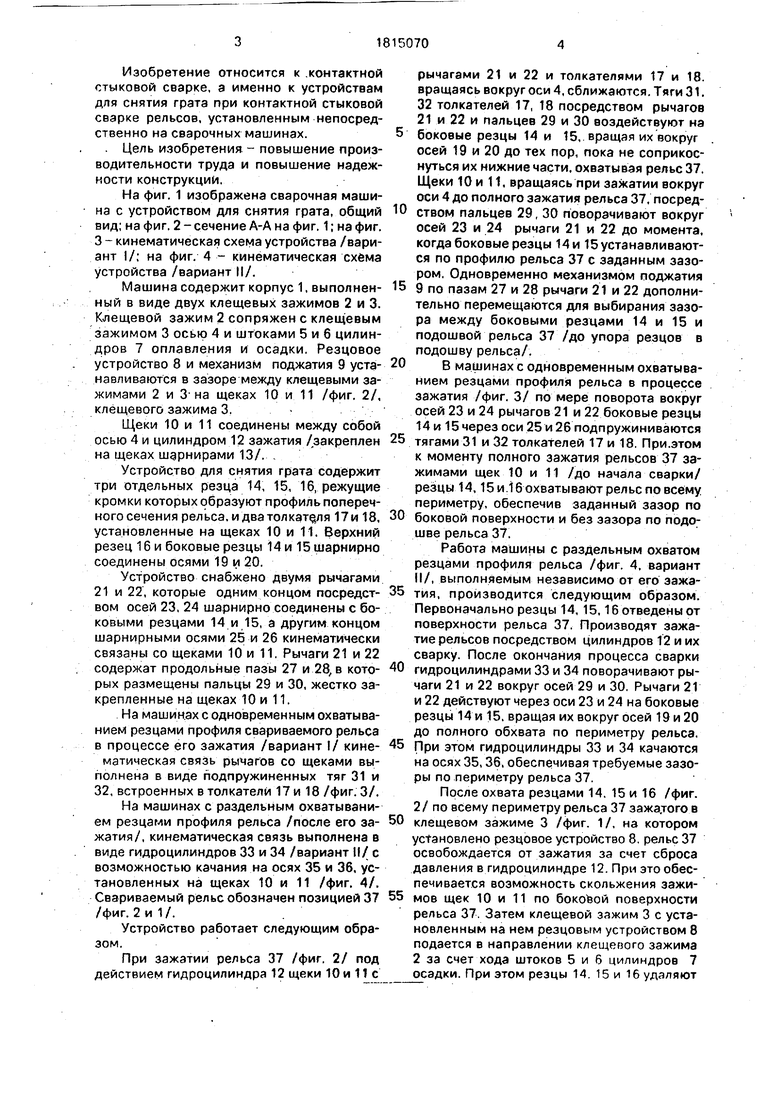

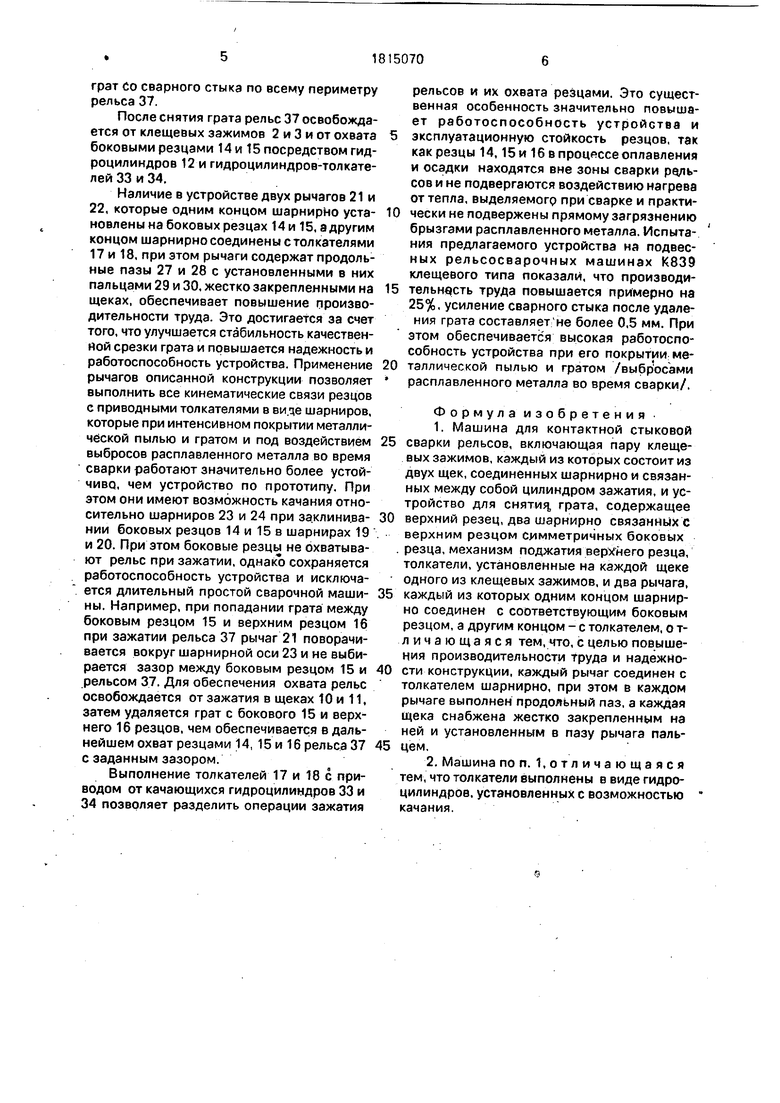

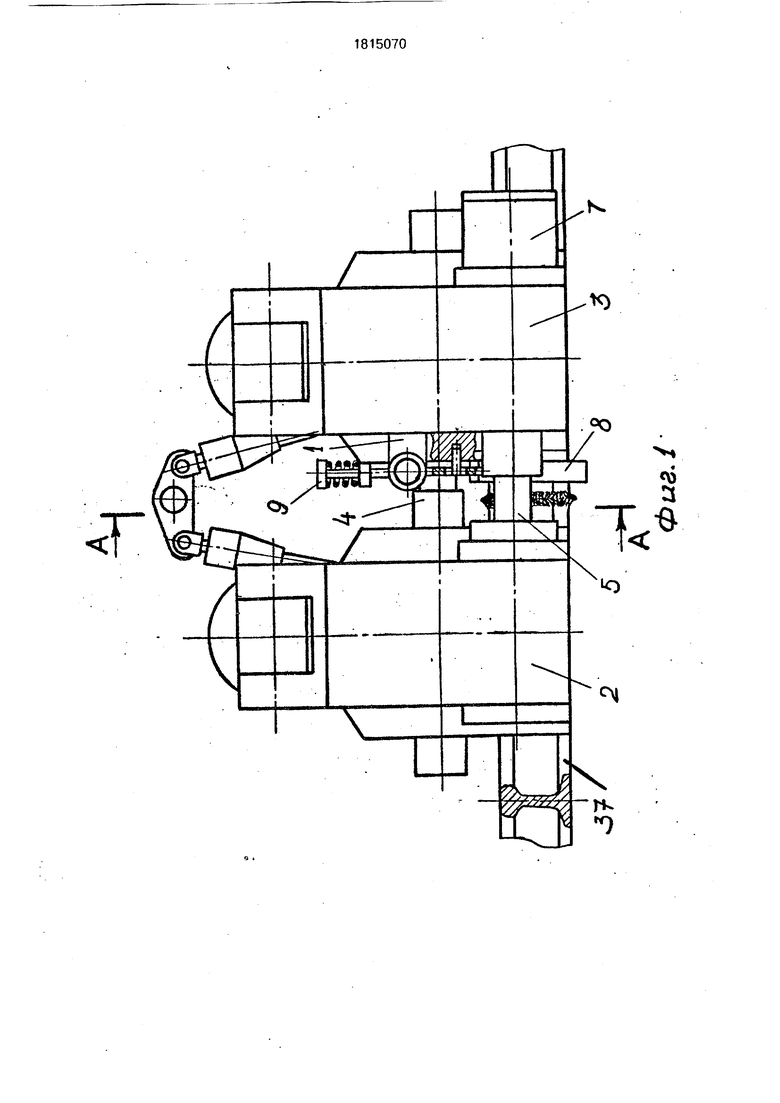

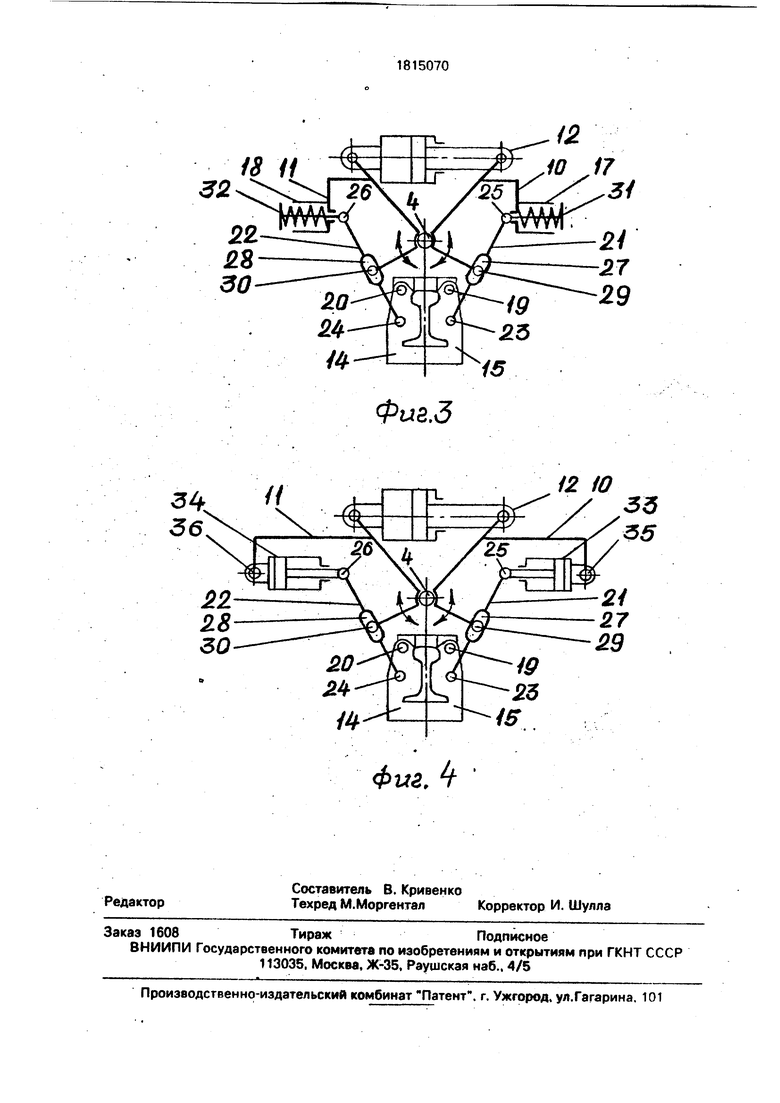

На фиг. 1 изображена сварочная машина с устройством для снятия грата, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - кинематическая схема устройства /вариант I/; на фиг. 4 - кинематическая схема устройства /вариант II/.

Машина содержит корпус 1, выполненный в виде двух клещевых зажимов 2 и 3. Клещевой зажим 2 сопряжен с клещевым зажимом 3 осью 4 и штоками 5 и б цилиндров 7 оплавления и осадки. Резцовое устройство 8 и механизм поджатия 9 устанавливаются в зазоре между клещевыми зажимами 2 и 3 на щеках 10 и 11 /фиг. 2/, клещевого зажима 3,

Щеки 10 и 11 соединены между собой осью 4 и цилиндром 12 зажатия /закреплен на щеках шарнирами 13/. ,

Устройство для снятия грата содержит три отдельных резца 14, 15, 16, режущие кромки которых образуют профиль поперечного сечения рельса, и два толкателя 17 и 18, установленные на щеках 10 и 11. Верхний резец 16 и боковые резцы 14 и 15 шарнирно соединены осями 19 и 20.

Устройство снабжено двумя рычагами 21 и 22, которые одним концом посредством осей 23, 24 шарнирно соединены с боковыми резцами 14 и 15, а другим концом шарнирными осями 25 и 26 кинематически связаны со щеками 10 и 11. Рычаги 21 и 22 содержат продольные пазы 27 и 28, в которых размещены пальцы 29 и 30, жестко закрепленные на щеках 10 и 11.

На машинах с одновременным схватыванием резцами профиля свариваемого рельса в процессе его зажатия /вариант I/ кинематическая связь рычагов со щеками выполнена в виде подпружиненных тяг 31 и 32, встроенных в толкатели 17 и 18 /фиг. 3/.

На машинах с раздельным схватыванием резцами профиля рельса /после его зажатия/, кинематическая связь выполнена в виде гидроцилиндров 33 и 34 /вариант II/ с возможностью качания на осях 35 и 36, установленных на щеках 10 и 11 /фиг, 4/, Свариваемый рельс обозначен позицией 37 /фиг. 2 и 1/.

Устройство работает следующим образом.

При зажатии рельса 37 /фиг. 2/ под действием гидроцилиндра 12 щеки 10 и

рычагами 21 и 22 и толкателями 17 и 18. вращаясь вокруг оси 4, сближаются. Тяги 31. 32 толкателей 17, 18 посредством рычагов 21 и 22 и пальцев 29 и 30 воздействуют на боковые резцы 14 и 15, вращая их вокруг осей 19 и 20 до тех пор, пока не соприкоснуться их нижние части, охватывая рельс 37. Щеки 10 и 11, вращаясь при зажатии вокруг оси 4 до полного зажатия рельса 37, посред- ством пальцев 29, 30 поворачивают вокруг осей 23 и 24 рычаги 21 и 22 до момента, когда боковые резцы 14 и 15 устанавливаются по профилю рельса 37 с заданным зазором. Одновременно механизмом поджатия 9 по пазам 27 и 28 рычаги 21 и 22 дополнительно перемещаются для выбирания зазора между боковыми резцами 14 и 15 и подошвой рельса 37 /до упора резцов в подошву рельса/.

В машинах с одновременным схватыванием резцами профиля рельса в процессе зажатия /фиг. 3/ по мере поворота вокруг осей 23 и 24 рычагов 21 и 22 боковые резцы 14 и 15 через оси 25 и 26 подпружиниваются тягами 31 и 32 толкателей 17 и 18. При.этом к моменту полного зажатия рельсов 37 зажимами щек 10 и 11 /до начала сварки/ резцы 14,15и.1бохватывают рельс по всему периметру, обеспечив заданный зазор по боковой поверхности и без зазора по подошве рельса 37.

Работа машины с раздельным охватом резцами профиля рельса /фиг. 4, вариант II/, выполняемым независимо от его зажатия, производится следующим образом. Первоначально резцы 14, 15,16 отведены от поверхности рельса 37. Производят зажатие рельсов посредством цилиндров 12 и их сварку. После окончания процесса сварки гидроцилиндрами 33 и 34 поворачивают рычаги 21 и 22 вокруг осей 29 и 30. Рычаги 21 и 22 действуют через оси 23 и 24 на боковые резцы 14 и 15. вращая их вокруг осей 19 и 20 до полного обхвата по периметру рельса. При этом гидроцилиндры 33 и 34 качаются на осях 35,36, обеспечивая требуемые зазоры по периметру рельса 37.

После охвата резцами 14. 15 и 16 /фиг. 2/ по всему периметру рельса 37 зажатого в клещевом зажиме 3 /фиг. 1/, на котором установлено резцовое устройство 8. рельс 37 освобождается от зажатия за счет сброса давления в гидроцилиндре 12. При это обеспечивается возможность скольжения зажимов щек 10 и 11 по боковой поверхности рельса 37. Затем клещевой зажим 3 с установленным на нем резцовым устройством 8 подается в направлении клещевого зажима 2 за счет хода штоков 5 и 6 цилиндров 7 осадки. При этом резцы 14. 15 и 16 удаляют

5

0

5

0

5

0

5

0

5

грат со сварного стыка по всему периметру рельса 37.

После снятия грата рельс 37 освобождается от клещевых зажимов 2 и 3 и от охвата боковыми резцами 14 и 15 посредством гидроцилиндров 12 и гидроцилиндров-толкателей 33 и 34.

Наличие в устройстве двух рычагов 21 и 22, которые одним концом шарнирно установлены на боковых резцах 14 и 15, а другим концом шарнирно соединены с толкателями 17 и 18, при этом рычаги содержат продольные пазы 27 и 28 с установленными в них пальцами 29 и 30, жестко закрепленными на щеках, обеспечивает повышение производительности труда. Это достигается за счет того, что улучшается стабильность качественной срезки грата и повышается надежность и работоспособность устройства. Применение рычагов описанной конструкции позволяет выполнить все кинематические связи резцов с приводными толкателями в виде шарниров, которые при интенсивном покрытии металлической пылью и гратом и под воздействием выбросов расплавленного металла во время сварки работают значительно более устойчива, чем устройство по прототипу. При этом они имеют возможность качания относительно шарниров 23 и 24 при заклинивании боковых резцов 14 и 15 в шарнирах 19 и 20. При этом боковые резцы не охватывают рельс при зажатии, однакЪ сохраняется работоспособность устройства и исключается длительный простой сварочной машины. Например, при попадании грата между боковым резцом 15 и верхним резцом 16 при зажатии рельса 37 рычаг 21 поворачивается вокруг шарнирной оси 23 и не выбирается зазор между боковым резцом 15 и рельсом 37. Для обеспечения охвата рельс освобождается от зажатия в щеках 10 и 11, затем удаляется грат с бокового 15 и верхнего 16 резцов, чем обеспечивается в дальнейшем охват резцами 14, 15 и 16 рельса 37 с заданным зазором.

Выполнение толкателей 17 и 18 с приводом от качающихся гидроцилиндров 33 и 34 позволяет разделить операции зажатия

рельсов и их охвата резцами. Это существенная особенность значительно повышает работоспособность устройства и

эксплуатационную стойкость резцов, так как резцы 14,15 и 16 в процессе onлавления и осадки находятся вне зоны сварки роль- сов и не подвергаются воздействию нагрева от тепла, выделяемого при сварке и практически не подвержены прямому загрязнению брызгами расплавленного металла. Испытания предлагаемого устройства на подвесных рельсосварочных машинах К839 клещевого типа показали, что производительн сть труда повышается примерно на 25%, усиление сварного стыка после удаления грата составляет:1 не более 0,5 мм. При этом обеспечивается высокая работоспособность устройства при его покрыт ии: металлической пылью и гратом /выбросами

расплавленного металла во время сварки/.

Формула изобретения

1. Машина для контактной стыковой

сварки рельсов, включающая пару клещевых зажимов, каждый из которых состоит из двух щек, соединенных шарнирно и связанных между собой цилиндром зажатия, и устройство для снятия грата, содержащее

верхний резец, два шарнирно связанных с

верхним резцом Симметричных боковых

резца, механизм поджатия верхнего резца,

толкатели, установленные на каждой щеке

одного из клещевых зажимов, и два рычага,

каждый из которых одним концом шарнирно соединен с соответствующим боковым резцом, а другим концом - с толкателем, о т- личающаяся тем, что, с целью повышения производительности труда и надежности конструкции, каждый рычаг соединен с толкателем шарнирно, при этом в каждом рычаге выполнен продольный паз, а каждая щека снабжена жестко закрепленным на ней и установленным в пазу рычага пальцем,

2. Машина по п. 1,отличающаяся тем, что толкатели выполнены в виде гидроцилиндров, установленных с возможностью качания.

Фм.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контактной стыковой сварки рельсов | 1981 |

|

SU959948A1 |

| Устройство для снятия грата при контактной стыковой сварке рельсов | 1976 |

|

SU697275A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 1998 |

|

RU2186664C2 |

| Устройство для снятия грата при контактной стыковой сварке деталей | 1980 |

|

SU1049215A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2015 |

|

RU2634970C2 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2001 |

|

RU2206436C2 |

| Устройство для удаления наружного грата при контактной стыковой сварке труб | 1986 |

|

SU1382618A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2007 |

|

RU2366550C1 |

| Машина для контактной стыковой сварки рельсов | 1975 |

|

SU634648A3 |

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2006 |

|

RU2321478C1 |

Использование: для снятия грата при контактной стыковой сварке рельсов. Сущность изобретения: машина для контактной стыковой сварки содержит пару клещевых зажимов и устройство для снятия грата. Каждый клещевой зажим выполнен в виде двух щек 10 и 11, соединенных между собой осью 4 и цилиндром зажатия 12; Устройство для снятия грата содержит три резца 14, 15 и 16, режущие кромки которых образуют профиль поперечного сечения рельса, и два толкателя 17 и 18, установленные на щеках 10 и 11. Рычаги 21 и 22 шарнирно соединяют боковые резцы с толкателями. В рычагах 21 и 22 выполнены продольные пазы 27 и 28. В пазах размещены пальцы 29 и 30. жестко закрепленные на щеках 10 и 1.1. В случае схватывания резцами профиля рельса после его зажатия толкатели выполняют в виде гидроцилиндров, установленных с возможностью качания. 1 з.п.ф-лы, 4 ил.

Фиг, 4

| Устройство для снятия грата при контактной стыковой сварке деталей | 1980 |

|

SU1049215A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для контактной стыковой сварки рельсов | 1981 |

|

SU959948A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-05-15—Публикация

1991-06-02—Подача