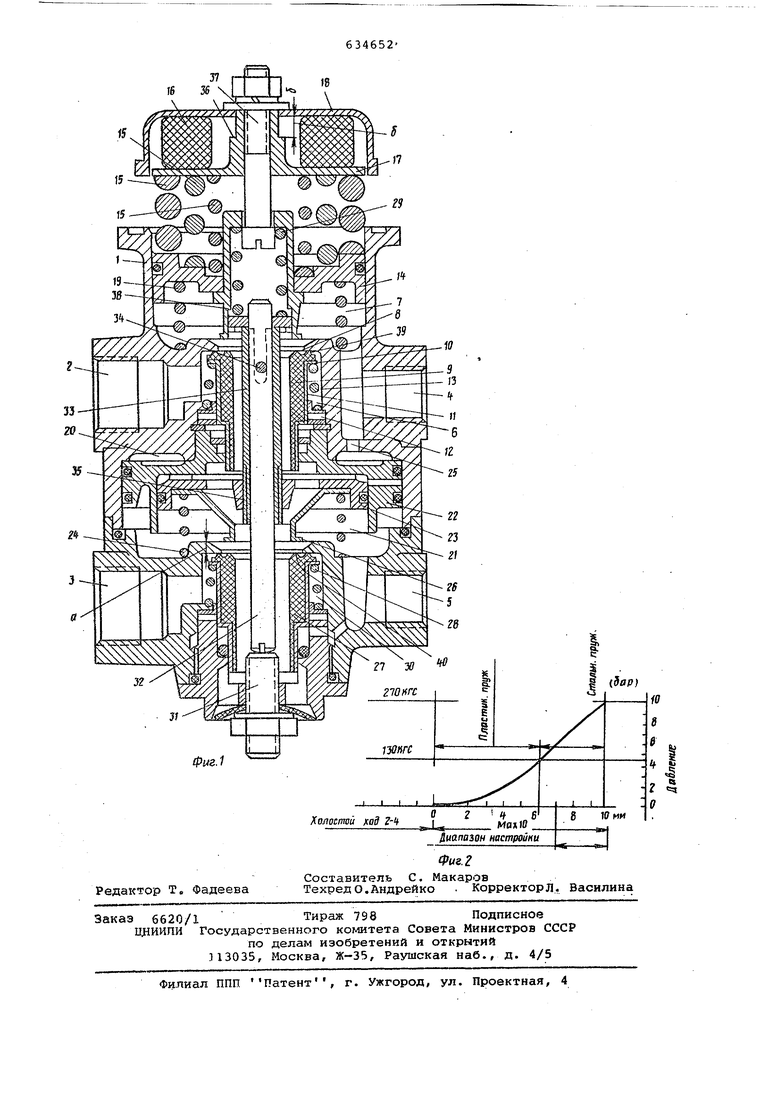

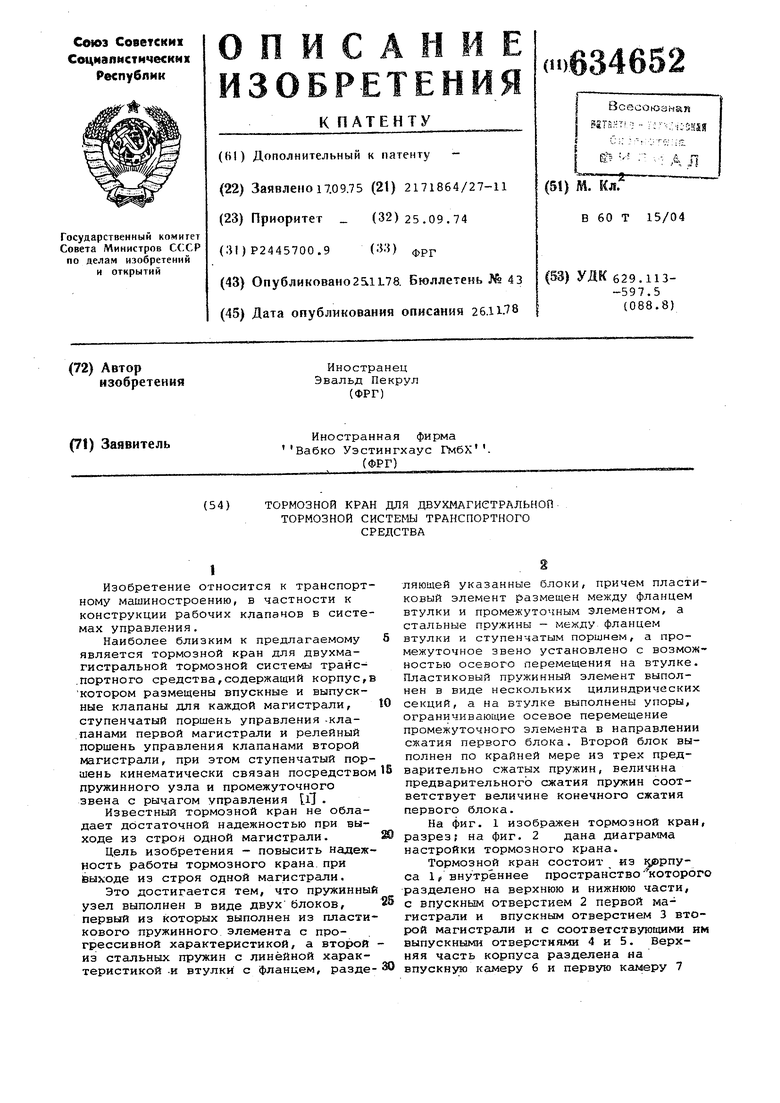

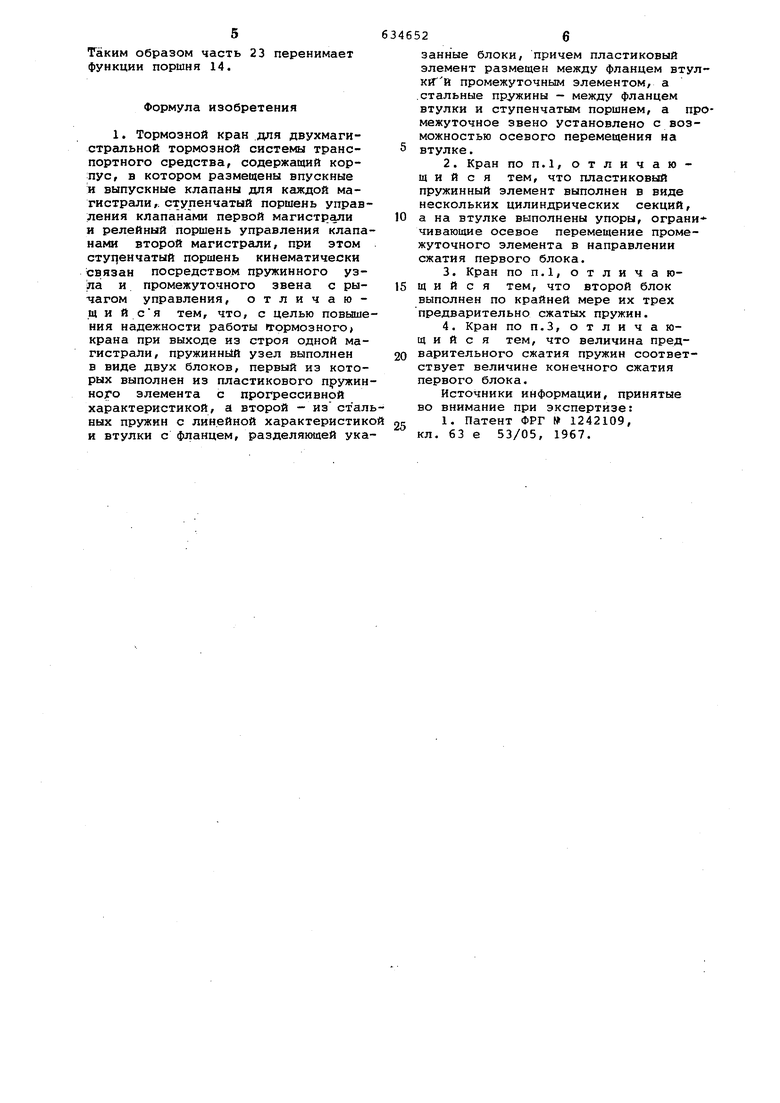

тормозного давления, которые отделены одна от другой седлом 8 впускного и выпускного клапана 9. Клапан 9 расположен на радиальном фланце 10 на верхнем конце гильзы И, размещенной с возможностью перемещения в кольцеобразном уплотнительном кольце 12. Между кольцом 12 и гильзой 11 установлена пружина 13. В камере 7 корпуса размещен стуленчатый поршень 14, кинематическисвязанный с тормозным рычагом (не по казан) через пружинный узел, состояадй из трех стальных пр.ужин 15 и пластикового пружинного элемента 16, которые разделены фланцем втулки 17. Между элементом 16 и тормозным рычагом на втулке 17 установлено с возможностью осевого перемещения промежуточное звено 18, Пружины 15 установ лены в количестве трех для того чтобы при обрыве одной пружины достич 2/3 максимального тормозного давления Поршень 14 удерживается в верхнем положении пружиной 19. В нижней части корпуса 1 образована релейная камера 20, отделенная от второй камеры 21 тормозного давления релейным поршнем, состоящим из внешней 22 и внутренней 23 поршневых частей. Внешняя поршневая часть поджата к верхней части корпуса пружиной 24. Камера 20 сообщена с камерой 7 отверстием 25. На внутренней части 23 закреплен упор 26, который при опускании поршневой части 23 может упираться впускным и выпускным клапаном 2 7, имеющим седло 28. Для синхронизации работы камер 21 и 7 в поршень 14 встроена предварительно напряженная пружина 29, которая при приведении в действие поршня 14 приводит в действие часть 23.Пред варительное напряжение пружины 29 ра считано так, что трение, обратный хо пружины и сила открывания клапана во -второй магистрали компенсируются. Кл пан 27 независимо от клапана 9 закры .вается против силы действия этой пру жины после образования определенного давления под релейным поршнем. Релей ный поршень управляется, кроме того, посредством сжатого воздуха. Так как благодаря только этим мерам не может гарантироваться полная синхронность обеих магистралей или опережение вследствие допусков на изготовление, обеспечивается возможность юстировк согласно которой можно изменить расстояние а от упора 26 до седла 2 клапана 27, размещенного в камере 30 Дня этого имеются установочный винт 3J., штан.га 32, гильза 33 и штифт 34. Гильза 33 соединена резьбой 35 внутренней частью 23. После удаления винта 31 штанга 32 поворачивается вл во или вправо, .при этом гильза 33 вращается Штифтом 34 и часть 23 движется вверх или вниз. Перемещение звена 18 ограничено упором 36. Сжатие пружины 15 обеспечивается болтом 37. На поршне 14 выполнен упор 38, а на клапанах 9 и 27 имеются выпускные седла 39 и 40. Установка величины давления достигается с помощью элемента 16, состоящего из шести цилиндрических секций и блока из пружин 15. Диаграмма, приведенная на фиг. 2, показывает давление в соответствии с характеристикой пружинного узла. Прогрессивная часть характеристики ПРУЖИННО1-О узла обеспечивает настройку до давления 4, 5 бар элементом 1C, а линейная часть обеспечивает настройку до давления 10 бар пружинами 15. Конечное напряжение элемента 16 составляет при определенной высоте и ограниченном упором 36 ходе около 130 кгс, что соответствует давлению 4,6 бар. Пружины 15соответственно предварительно напряжены до 130 кгс, так что они при повышении давления выше 130 кгс укорачиваются в соответствии с их характеристиками, приближают болт 37 к торцу штанги 32. Приведением в действие рычага управления поршень 14 под действием элемента 16 и пружин 15 движется вниз и закрывает седло 39, и воздух проходит из отверстия 2 в отверстие 4 частично или полностью в зависимости от степени сжатия тормозов. Давление в камере 7 возрастает и передается через отверстие 25 в камеру 20. Часть. 22 движется против действия пружины 24 вниз и увлекает при этом часть 23, благодаря чему седло 40 закрывается, а седло 28 открывается и воздух из отверстия 3 проходит в отверстие 5. Достигаемое в камере 7 давление действует на нижнюю сторону поршня 14, который вследствие этого движется вверх против действия элемента 16и пружин 15 до тех пор, пока по обеим сторонам поршня не возникнет равновесие. В этом положении седла 39 и 8 закрыты. Соответствующим образом под действием нарастающего давления в камере 21 и пружины 24 релейный поршень движется вверх до достижения положения, когда седла 28 и 40 закрыты. Отпускание тормозов производится,также ступенчато. При выходе из строя второй магистрали первая магистраль работает так же, как было описано. При выходе из строя первой магистрали исчезает регулирование релейного поршня сжатым воздухом. Вторая магистраль включается механически. При нажатии на рычаг управления поршень 14 пе.редает движение части 23 через пружину 29, упор 38 и гильзу 33. Седло 40 закрывается, а седло 28 открывается

Таким образом часть 23 перенимает функции поршня 14.

Формула изобретения

1. Тормозной кран для двухмагистральной тормозной системы транспортного средства, содержащий корпус, в котором размещены впускные и выпускные клапаны для каждой магистрали,: ступенчатый поршень управления клапанами первой магистрали и релейный поршень управления клапанами второй магистрали, при этом ступенчатый поршень кинематически связан посредством пружинного узла и промежуточного звена с рычагом управления, отличающ и и ся тем, что, с целью повышения надежности работы «тормозного крана при выходе из строя одной магистрали, пружинньШ узел выполнен в виде двух блоков, первый из которых выполнен из пластикового пружинного злемента с прогрессивной характеристикой, а второй - из стальных пружин с линейной характеристико и втулки с фланцем, разделяющей указанные блоки, причем пластиковый элемент размещен между фланцем втулкй й промежуточным элементом, а .стальные пружины - между фланцем втулки и ступенчатым поршнем, а прмежуточное звено установлено с возможностью осевого перемещения на втулке.

2.Кран ПОП.1, отличающийся тем, что пластиковый пружинный элемент выполнен в виде нескольких цилиндрических секций,

а на втулке выполнены упоры, ограни чивающие осевое перемещение промежуточного элемента в направлении сжатия первого блока.

3.Кран ПОП.1, отличающийся тем, что второй блок выполнен по крайней мере их трех

предварительно сжатых пружин.

4.Кран поп.З, отличающийся тем, что величина предварительного сжатия пружин соответствует величине конечного сжатия первого блока.

Источники информации, принятые во внимание при экспертизе:

1. Патент ФРГ № 1242109, кл. 63 е 53/05, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухконтурная тормозная система автомобиля | 1976 |

|

SU738502A3 |

| Регулятор тормозных сил для тормозной системы прицепа | 1977 |

|

SU725550A1 |

| Регулятор тормозных сил для пневматических тормозных систем прицепов | 1981 |

|

SU1233797A3 |

| Пневматическая противоблокировочная тормозная система транспортного средства | 1985 |

|

SU1531846A3 |

| Тормозная система транспортного средства | 1986 |

|

SU1390092A1 |

| Пневматическая противоблокировочная тормозная система транспортного средства | 1978 |

|

SU1373310A3 |

| Комбинированный тормозной кран | 1988 |

|

SU1521636A1 |

| ТОРМОЗНАЯ СИСТЕМА С ДВУХПРОВОДНЫМ ПНЕВМАТИЧЕСКИМ ПРИВОДОМ | 1994 |

|

RU2093389C1 |

| Кран машиниста | 1989 |

|

SU1787837A1 |

| ЭЛЕКТРОПНЕВМАТИЧЕСКАЯ ТОРМОЗНАЯ СИСТЕМА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2005 |

|

RU2362692C2 |

Авторы

Даты

1978-11-25—Публикация

1975-09-17—Подача