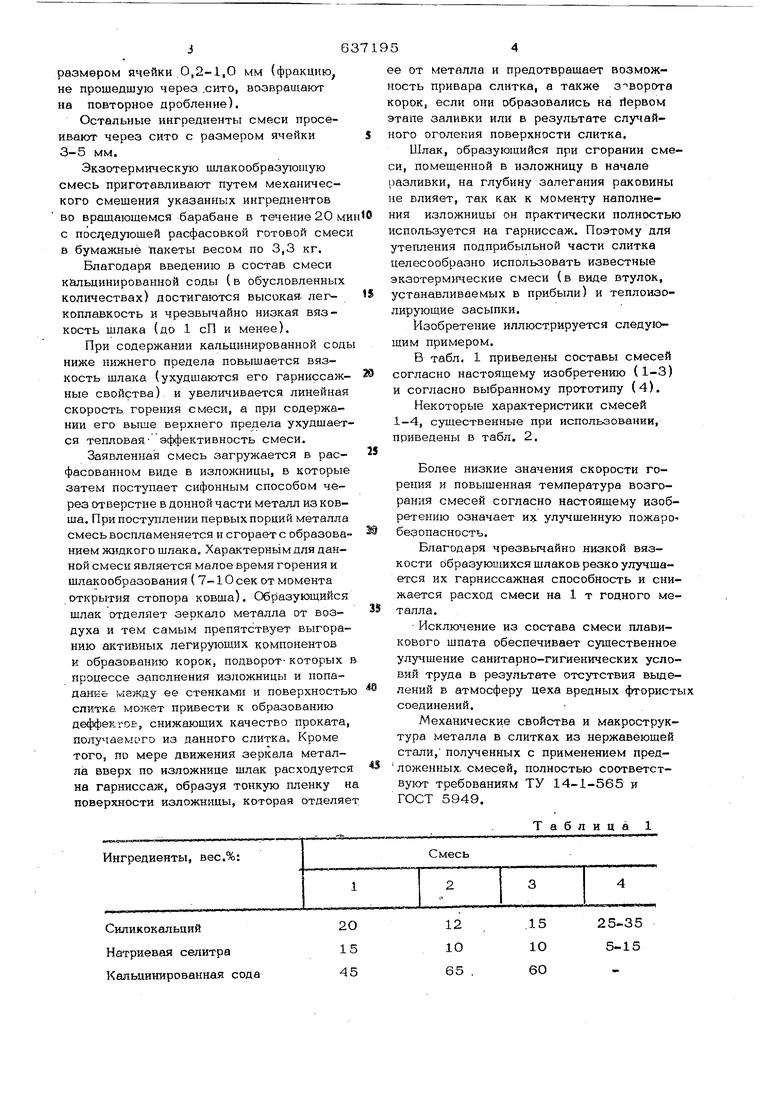

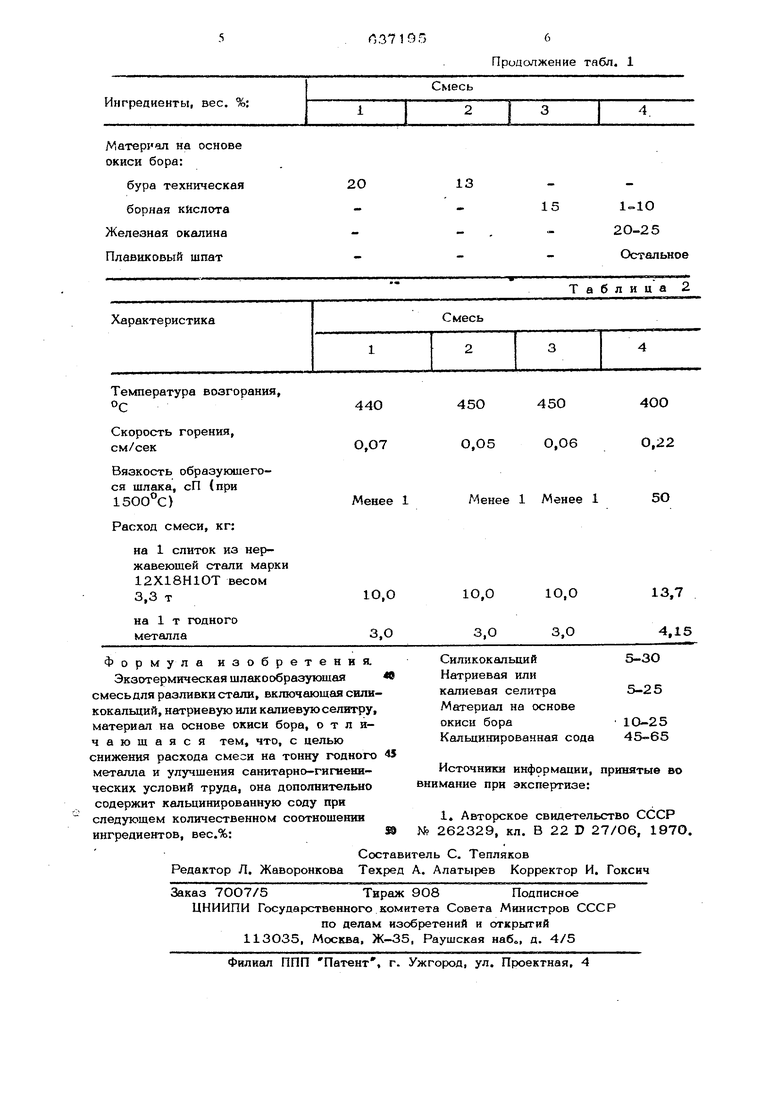

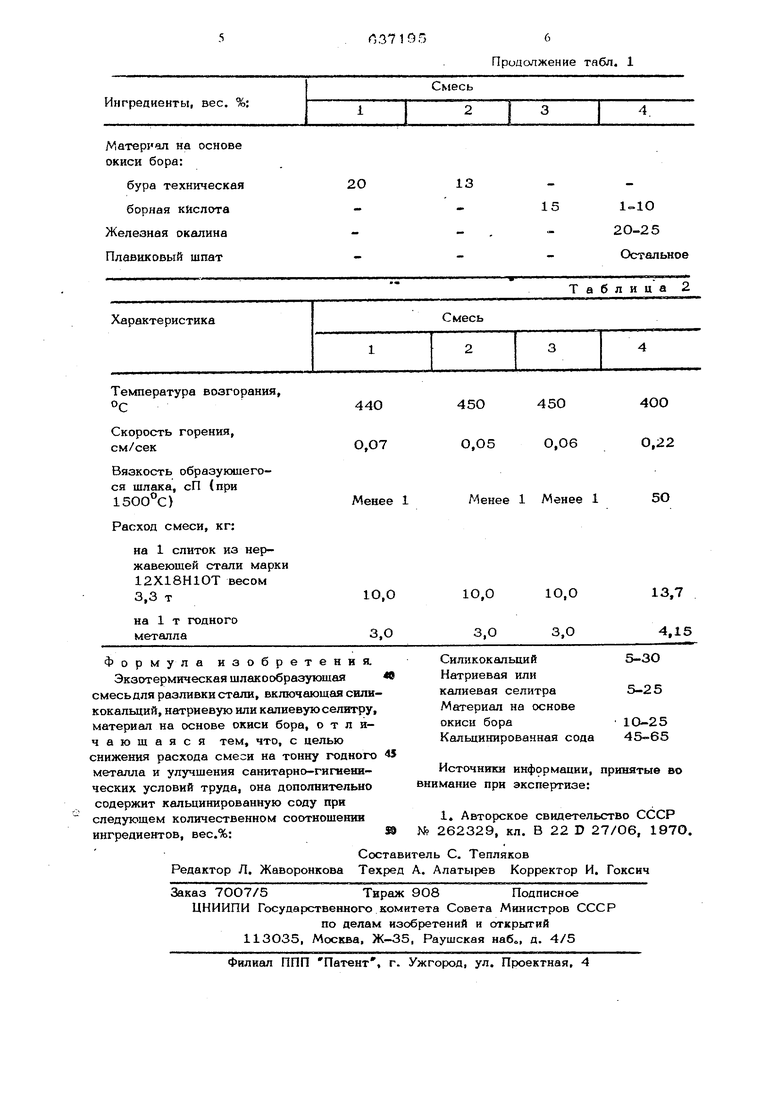

J размером ячейки 0,2-1,0 мм (фракцию, не прошедшую через .сито, возвращают на повторное дробление). Остальные ингредиенты смеси просеивают через сито с размером ячейки 3-5 мм. Экзотермическую шлакообразуюшую смесь приготавливают путем механического смешения указанных ингредиентов во вращающемся барабане в течение 20 м с посдедуюшей расфасовкой готовой смес в бумажные пакеты весом по 3,3 кг. Благодаря введению в состав смеси кальцинированной соды (в обусловленных количествах) достигаются высокая, легкоплавкость и чрезвычайно низкая вязкость шпака (до 1 сП и менее). При содержании кальцинированной сод ниже нижнего предела повышается вязкость шлака (ухудшаются его гарниссаж ные свойства) и увеличивается линейная скорость горения смеси, а при содержании его выше верхнего предела ухудшает ся тепловая эффективность смеси. Заявленная смесь загружается в расфасованном виде в излохшицы, в которы затем поступает сифонным способом через отверстие в донной части металл из ковша. При поступлении первых порций металла смесь воспламеняется и сгораете образова нием жидкого шлака. Характерным для данной смеси является малое время горения и шлшсообразования (7-10 сек от момента открытия стопора ковша). Образующийся шлак отделяет зеркало металла от воздуха и тем самым препятствует выгора нию активных легирующих компонентов и образованию корок, подворот- которых процессе заполнения изложницы и попадание между ее стенками и поверхность СЛИТКИ может привести к образованию деффеигоЕ, снижающих качество проката получаемого из данного слитка Кроме того, по мере движения зеркала металла вверх по изложнице шлак расходуетс на гарниссшк, образуя тонкую пленку поверхности изложнт1ы, которая отделя 5 е от металла и предотвращает возможость привара слитка, а также зворота орок, если они образовались на г1ервом тапе заливки или в результате случайного оголения поверхности слитка. , образующийся при сгорании смеси, помешенной в изложницу в начале разливки, на глубину залегания раковины не влияет, так как к моменту наполнения изложницы он практ -1чески полностью используется на гарниссаж. Поэтому для утепления подприбыльной части слитка целесообрачзно использовать известные экзотерм1гческие смеси (в виде втулок, устанавливаемых в прибыли) и теплоизолирующие засыпки. Изобретение иллюстрируется следующим примером. В табл. 1 приведены составы смесей согласно настоящему изобретению (1-3) и согласно выбранному прототипу (4). Некоторые характеристики смесей 1-4, существенные при использовании, приведены в табл. 2. Более низкие значения скорости горения и повышенная температура возгорания смесей согласно настоящему изобретению означает их улучшенную пожаро безопасность. Благодаря чрезвычайно низкой вязкости образующихся шлаков резко улучшается их гарниссажная способность и снижается расход смеси на 1 т годного металла. Исключение из состава смеси плавикового шпата обеспечивает существенное улучшение санитарно-гигиенических условий труда в результате отсутствия вьщелений в атмосферу цеха вредных фтористых соединений. Механические свойства и макроструктура металла в слитках из нержавеющей стали, полученных с применением предложенных смесей, полностью соответствуют требованиям ТУ 14-1-565 и ГОСТ 5949. Таблица 1

Продолжение табл. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь для разливки стали | 1983 |

|

SU1227316A1 |

| Экзотермическая шлакообразующая смесь для разливки нержавеющей стали | 1986 |

|

SU1340897A1 |

| Экзотемическая смесь для разливкиСТАли | 1978 |

|

SU814554A1 |

| Шлакообразующая смесь для разливки стали | 1980 |

|

SU889268A1 |

| Экзотермическая шлакообразующая смесь | 1988 |

|

SU1743674A1 |

| Теплоизолирующая шлакообразующаяСМЕСь для пОлучЕНия СТАльНыХ СлиТКОВ | 1978 |

|

SU814556A1 |

| Шлакообразующая смесь | 1981 |

|

SU984663A1 |

| Шлакообразующая смесь для разливки металла | 1975 |

|

SU556182A1 |

| Шлакообразующая смесь для обработки чугуна рабочего слоя двухслойных прокатных валков | 1983 |

|

SU1089137A1 |

| Шлакообразующая смесь для разливки стали в изложницы | 1983 |

|

SU1133299A1 |

Авторы

Даты

1978-12-15—Публикация

1976-02-16—Подача