00

00

1C

со

Изобретение относится к черной металлургии и может быть использовано при разливке стали в изложницы.

Известна смесь для разливки стали, содержащая плавиковый шпат, нефелин, силикатную глыбу и древесный опил lj . Недостаток этой смеси заключается в том, что древесньй опил при использовании композиции вьщеляет значительное количество вредных газов, в результате чего ухудшаются условия труда на разливочной площадке,

Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является экзотермическая шлакообразующая смесь, применяемая при разливке стали и содержащая силикокальдий, марган);евую руду, плавиковый шпат и силикатную глыбу Г21 ,

Недостатком известной смеси является то, ЧТО она непригодна для использования при разливке нержавеющих марок стали. Присутствие в этой смеси марганцевой руды приводит к окислению титана и хрома, содержащихся в жидкой стали, окислы которых повышают вязкость шлакового покрова, что тфиводит к образованию дефектов на по ерхности слитка, а также к, увеличению содержания, в слитке неметаллических включений.

Целью изобретения является улучшение качества поверхности слитка и уменьшение в стали неметаллических включений.

Для достижения поставленной цели шпакообразующая смесь для разливки стали в изложницы, включающая силикокальций, плавиковый шпат, силикатнук) глыбу, дополнительно содержит криолит и кокс при следующем соотношении ингредиентов, мас.%:

Силикокальций8-12

Плавиковьш шпат28-32

Криолит13-17

Кокс3-7

Силикатная глыбаОсталь

ное

Химическим анализом образцов нержавеющей стали установлено,что неметаллические включения представляют собой в основном тугоплавкие окислы алюминия, хрома и титана. Содержание их в неметаллических включениях составляет, мас.%: А120,, 15-50; 5-30; Tic2 10-30. Указанные окислы в процессе разливки стали образуют тугоплавкт1е скопления, которые, располагаясь в поверхностном слое металла слитка, снижают его качество и, как следствие, способствуют появлению дефектов в холоднокатаннОм листе Избежать образования дефектов можно путем создания условий для перевода тугоплавких соединений (скоплений) в легкоплавкие с температурой их плавления ниже температуры затвердевания стали на 350-450с. Окислы алюминия, хрома и титана в присутствии достаточнохо количества свободных окислов кремния и При необходимой температуре легко образует сложные силикатнь е включения с низкой температурой плавления. Следовательно, преобладающим компонентом в рафинирующей смеси должен быть кремнезём, вводимый в смесь в виде силикатной глыбы.

Однако повьшгение содержания окислов кремния в шлаке приводит к увели чению вязкости последнего. Элементами способствующими снижению вязкости шлакового расгшавад являются фтор, натрий и калий. Указанные элементы введены в шлакообразующую смесь в виде плавикового шпата и криолита.

При содержании в смеси плавикового шпата в количестве, меньшем 28 мас.%, образующийся шлак обладает повышенной вязкостью. Введение в смесь плавикового шпата в количестве, большем 32 мас.%5 создает опасность вьщеления в атмосферу цеха вредных соединений фтора.

Криолит с т.пл, 1 ШО-с является эффективным растворителем туооплав- ких окислов алюминия и титана и одновременно выполняет функцию разжижи теля ш.пакового расплава. При содержании криолита в смеси в количестве, меньшем 13 мас.%, не достигается эффект снижения вязкости шлака и ассимиляции неметаллических включений. Содержание криолита в смеси в коли.честве, большем 17 мас.%, не оказывает существенного влияния на вязкость шлака и способствует увеличению стоимости шлакообразующей смеси.

Введение кокса в состав шлакообразующей смеси способствует снижег нию межфазного натяжения между металлом и шлаком.

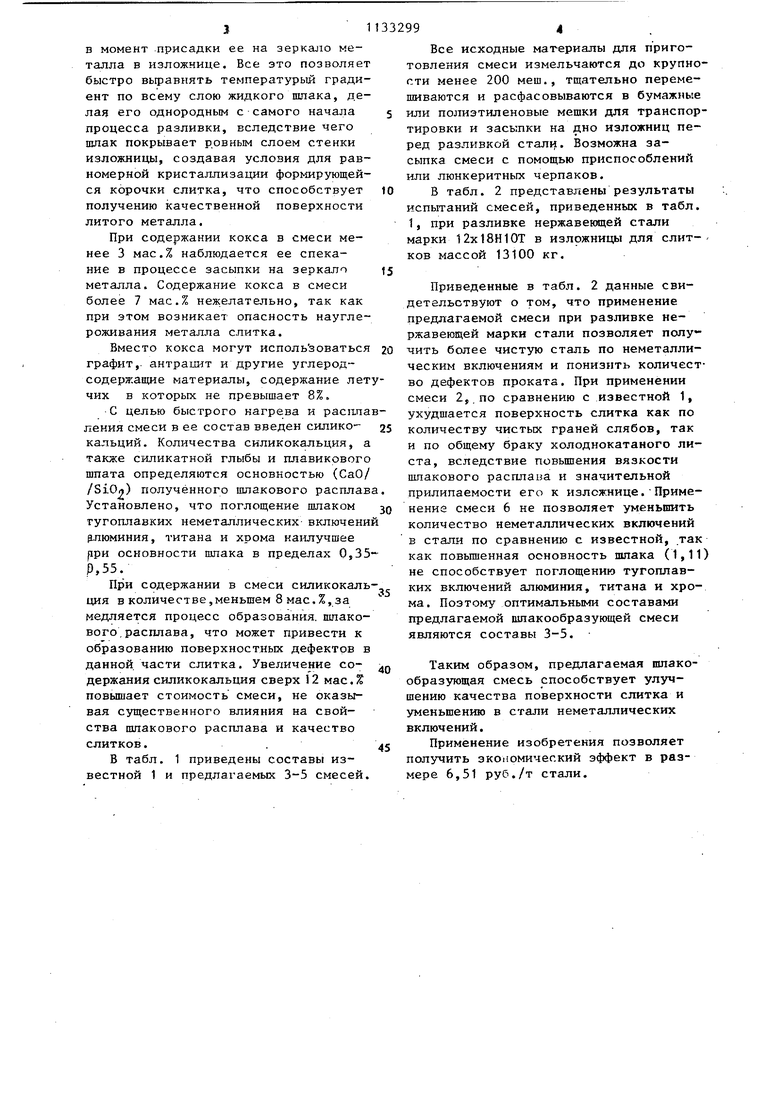

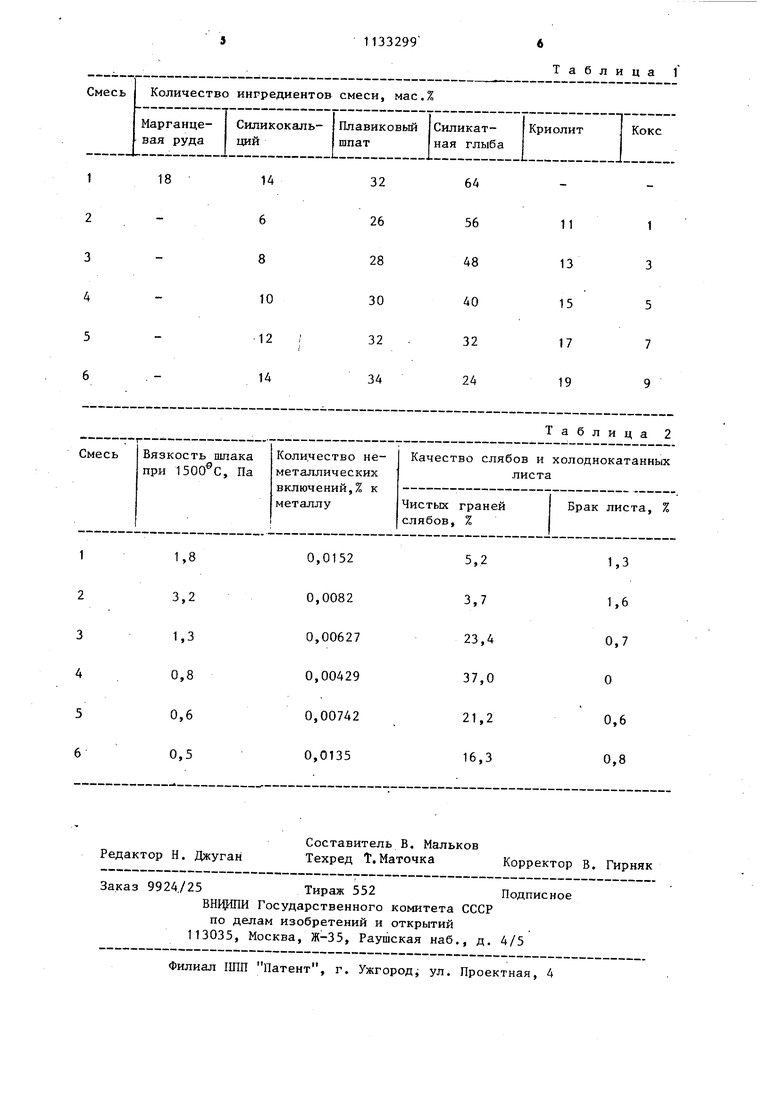

Учитывая, что углеродсодержащие материалы обладают высокой теплопроводностью, а углерод имеет низкую растворимость в жидком ш.паке, кокс устраняет спекание компонентов смеси в момент присадки ее на зеркало металла в изложнице. Все это позволяет быстро выравнять температурый градиент по всему слою жидкого шлака, делая его однородным с самого начала процесса разливки, вследствие чего шлак покрывает ровным слоем стенки изложницы, создавая условия для равномерной кристаллизации формирующейся корочки слитка, что способствует получению качественной поверхности литого металла. При содержании кокса в смеси менее 3 мас.% наблюдается ее спекание в процессе засыпки на зеркало металла. Содержание кокса в смеси более 7 мас.% нежелательно, так как при зтом возникает опасность науглероживания металла слитка. Вместо кокса могут использоваться графит,, антрацит и другие углеродсодержащие материалы, содержание лет чих в которых не превышает 8%. С целью быстрого нагрева и расипа ления смеси в ее состав введен силикокальций. Количества силикокальция, а также силикатной глыбы и плавикового шпата определяются основностью (СаО/ /SiOrt) полученного шлакового расплав Установлено, что поглощение шлаком тугоплавких неметаллических включени пюминия, титана и хрома наилучшее рри основности шлака в пределах 0,35 Р,55. При содержании в смеси силикокаль ция в количестве,меньшем 8мас.%,за медляется процесс образования, шлакового, расплава, что может привести к образованию поверхностных дефектов в данной части слитка. Увеличение содержания силикокальция сверх 12 мас.% повышает стоимость смеси, не оказывая существенного влияния на свойства шлакового расплава и качество слитков. В табл. 1 приведены составы известной 1 и предлагаемых 3-5 смесей. 1 994 Все исходные материалы для приготовления смеси измельчаются до крупности менее 200 меш., тщательно перемешиваются и расфасовываются в бумажные или полиэтиленовые мешки для транспортировки и засыпки на дно изложниц перед разливкой стали. Возможна засыпка смеси с помощью приспособлений или люнкеритных черпаков. В табл. 2 представлены результаты испытаний смесей, приведенных в табл. 1, при разливке нержавекицей стали марки 12х18Н10Т в изложницы для слит-ков массой 13100 кг. Приведенные в табл. 2 данные свидетельствуют о том, что применение предлагаемой смеси при разливке нержавеющей марки стали позволяет получить более чистую сталь по неметаллическим включениям и понизить количество дефектов проката. При применении смеси 2, по сравнению с известной 1, ухудшается поверхность слитка как по количеству чистых граней слябов, так и по общему браку холоднокатаного листа, вследствие повьшения вязкости шлакового расплава и значительной прилипаемости его к изложнице.Применение смеси 6 не позволяет уменьшить количество неметаллических включений в стали по сравнению с известной, .так как повышенная основность шлака (1,11) не способствует поглощению тугоплавких включений алюминия, титана и хрома. Поэтому оптимальными составами предлагаемой пшакообразующей смеси являются составы 3-5. Таким образом, предлагаемая пшакообразующая смесь способствует улучшению качества поверхности слитка и уменьшению в стали неметаллических включений. Применение изобретения позволяет получить экономический эффект в размере 6,51 руб./т стали.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Экзотермическая шлакообразующая смесь | 1979 |

|

SU1057180A1 |

| Экзотермическая шлакообразующая смесь | 1981 |

|

SU981382A1 |

| Экзотермическая шлакообразующая смесь | 1981 |

|

SU1006046A1 |

| ЭКЗОТЕРМИЧЕСКАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ СТАЛЕЙ И СПЛАВОВ | 1992 |

|

RU2027776C1 |

| Шлакообразующая смесь для скоростной разливки стали | 1981 |

|

SU1080916A1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ | 2001 |

|

RU2214886C2 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2009 |

|

RU2424870C2 |

| Шлакообразующая смесь для разливки стали | 1982 |

|

SU1089145A1 |

| Экзотермическая шлакообразующая смесь | 1980 |

|

SU1036434A1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1998 |

|

RU2145532C1 |

ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ . РАЗЛИВКИ СТАЛИ В ИЗЛОЖНИЦЫ, включаю: щая силикокальций, плавиковый шпат, силикатную глыбу, отличающаяся тем, что, с целью улучшения качества поверхности слитка и уменьшения в стали неметаллических включений, смесь дополнительно содержит криолит и кокс при следукнцем соотношении ингредиентов, мас.%: Силикокальций8-12 Плавиковый шпат 28-32 Криолит. 13-17 Кокс3-7 Силикатная глыба Остальное

14

18

6

8

10

12

14

Колцчество неВязкость шпака при , Па металлических включений,% к металлу

0,0152

1,8

0,0082 3,2

0,00627 1,3

0,00429 0,8

0,00742 0,6

0,0135 0,5

64

56

11

48

13

40

15

32

17

24

19

Таблица 2

Качество слябов и холоднокатанных листа

Брак листа, %

Чистых граней слябов, %

1,3

1,6

0,7

О

0,6

0,8

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Смесь для разливки | 1972 |

|

SU471391A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU219468A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

Авторы

Даты

1985-01-07—Публикация

1983-06-03—Подача