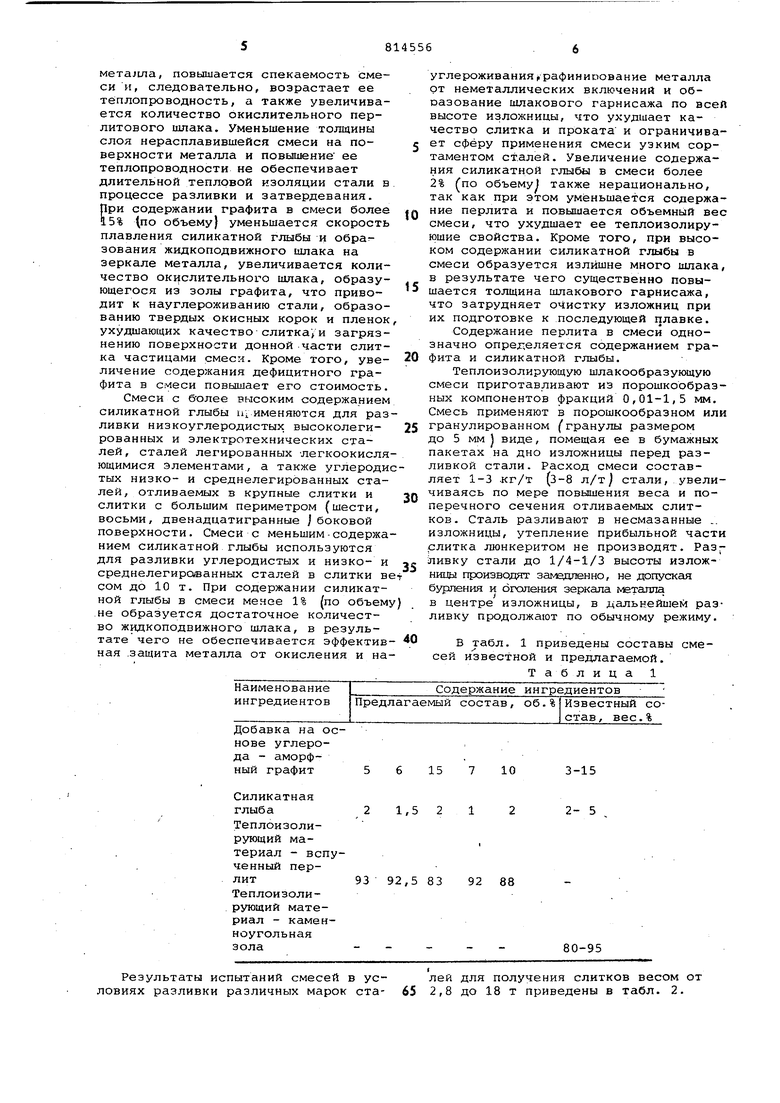

Изобретение относится к металлургии стали и может быть использовано при разливке углеродистых, низко-, средне- и высоколегированных качественных и специальных сталей и сплавов под слоем теплоизолирующих шлакообразующих смесей. Разливка легированных и высоколегированных сталей и сплавов, содержащих такие легирующие элементы как а.гаоминий, титан, кремний, хром, .марганец, ванадий и др., сопряжена со значительными трудностями, вызванными образованием большого количества дефектов на слитках и готовом прокате. Указанные дефекты приводят значительной отбраковке Металла, либо требуют значительных материальных затрат на их устранение (обдирка и зачистка слитков и проката, при это существенно уменьшается выход готово .продукции. Для разливки стали применяются теплоизоляционные шлакообразующие смеси, обеспечивающие снижение теплопотерь через зеркало металла в из ложнице, улучшающие физико-химическ и теплофизические условия формирова ния стального слитка. Известна теплоизолирующая шлакообразующая смесь для получения стальных слитков, содержащая графит и вспученный перлит fl7 . Однако данная смесь характеризуется низкой скоростью шлакообразования, обусловленной сравнительно высокой температурой плавления перлита (около 1250 с)/большой вязкостью (до 40-50 П) и малой составляющей графита; высокой концентрацией окислов железа в образующихся шлаках, обусловленной их значительным содержанием в перлите и в золе графита (до 10-15%}, Высокое содержание окислов железа в шлаках перлито-графитовых смесей вызывает значительный угар таких легкоокисляющихся легирующих элементов стали как а.пюминий, титан, ванадий, кремний, хром, марганец, что приводит к увеличению расхода ферросплавов и раскислителей, повышению содержания кислорода и неметаллических вк.пючений в металле, образованию окисных пленок и корок, ухудшающих качество поверхности и макроструктуры слитка. Наиболее близкой к предлагаемой является теплоизолирующая шлакообра: ующаи смесь дли разливки стали, содержащая 3-15 вес.% добавки иа ocFioве углерода (аморфный графит) , 2-5 вес.% силикатной глыбы и 8590 вес.% теплоизолирующего материала, в качестве которого предусмотрено использование каменноугольной золы 2 . Но эта смесь также характеризуете Недостаточной жидкотекучестью и повышенной вязкостью шлаков, значитель ным угаром легкоокисляющихся легирующих элементов в виду повышенного со держания в своем составе окислов железа. Это ограничивает рбласть приме нения данной смеси разливкой обычных среднеуглеродистых сталей. Цель изобретения - улучшение качества литого и деформированного сли ка из легированных и низкоуглеродистых сталей. Поставленная цель достигаете тем что теплоизолирующая шлакообразующая смесь для получения стальных слитков включающая .аморфный графит, силикатную глыбу и теплоизоляционный материал, содержит ингредиенты в следующ соотношении, об.%: Аморфный графит 5-15 Силикатная глыба 1- 2 Теплоизоляционный материалОстальное В качестве добавки на основе углерода смесь дополнительно содержит аморфный графит, а в качестве теплоизоляционного материала - вспученный перлит. Смесь имеет следующий состав, вес. % : Добавка на основе углерода20-40 Силикатная глыба 10-20 Теплоизолирующий материал Остальное В составе смеси может быть исполь зована натриевая (Na2SiO}), калиевая (K2.Si05) и натрий-калиевая (NaKSi03) силикатная глыба. Силикатная глыба легко подается дроблению, измельчени и помолу, имеет низкую температуру плавления (около 1000°с) иобеспечивает высокую скорость шлакообразования. Шлаки, образующиеся при расплав Ленин силикатной глыбы, имеют при температурах разливки стали небольшу (0,8-1,2 п) вязкость и достаточно вы сокую жидкотекучесть, хорошо смачива ют и растворяют окислы легирующих металлов и раскислителей, имеют низкое (0,5-1,5%) содержание окислов же леза и не окисляют металл в процессе разливки. Быстрое образование слоя жидкоподвижного шлака уже на начальной стадии разливки обеспечивает эффекти ную защиту металла от окисления и науглероживания и очищение зеркала металла от всплывающих окислов легирующих, раскислителей и огнеупоров, что предотвращает образование твердых окисных пленок и корок, вызывающих дефекты поверхности и макроструктуры слитка. Жидкоподвижные шлаки с малой вязкостью силикатной глыбы образуют между слитком и изложницей шлаковый гарнисаж, который благотворно влияет на формирование слитка и уменьшает агрепсивное воздействие.металла на внутреннюю поверхность изложниц, обеспечивая повышение стойкости и снижение расхода изложниц на.одну тонну отливаемой стали. При применении теплоизолирующей шлакообразующей смеси для отливки слитков теплоизоляция на зеркале металла состоит из слоя жидкого шлака, образующегося из расплавившейся силикатной, глыбы, и нерасплавившегося слоя теплоизоляционной засыпки с низкой теплопроводностью, состоящей из смеси перлита, графита и силикатной глыбы. В результате этого обеспечивается .сочетание разливки под шлаком с эффективной теплоизоляцией металла на протяжении всего времени отливки слитка. Таким образом, ранее формирование жидкоподвижного шлака на поверхности металла, отсутствие науглероживания и окисления стали, ассимиляции неметаллических включений, образование шлакового гарнисажа и эффективная теплоизоляция металла в процессе разливки обеспечивает улучшение качества поверхности и макроструктуры слитка и проката, снижение расходных коэффициентов при их переделе и повышение стойкости изложниц. Указанные преимущества теплоизолирующей шлакообразующей смеси обеспечивают ее универсальность и возможность применения для разливки неограниченного сортамента сталей от простых . углеродистых до высоколегированных. Содержание ингредиентов в теплоизолирующей шлакообразующей смеси обусловлено прежде всего сортаментом разливаемых сталей, а также весом и размерами (высотой и поперечным сечением ) отливаемых слитков. Смеси с более высоким содержанием графита применяются для разливки углеродистых и низкЬлегированных сталей в слитки большого веса {более 10 т, ас низким его содержанием для разливки низко и особонизкоуглеродистых высоколегированных и электротехнических сталей, сталей, легированных алюминием и титаном (все эти стали как правило отливаются в слитки.весом до 10 т), а также углеродистых, низко и среднелегированных сталей, отливаемых в слитки до 10 т. При содержании графита в смеси менее 5% (по объему ) резко возрастает скорость плавления слоя теплоизоляции на мениске металла, повышается спекаемость смеси и, следовательно, возрастает ее теплопроводность, а также увеличивается количество окислительного перлитового шлака. Уменьшение толщины слоя нерасплавившейся смеси на поверхности металла и повышение ее теплопроводности не обеспечивает длительной тепловой изоляции стали в процессе разливки и затвердевания. При содержании графита в смеси более 15% (по объему) уменьшается скорость плавления силикатной глыбы и обра зования жидкоподвижного шлака на зеркале металла, увеличивается количество окислительного шлака, образующегося из золы графита, что приводит к науглероживанию стали, образованию твердых окисных корок и пленок ухудшающих качество слитка и загрязнению поверхности донной части слитка частицами смеси. Кроме того, увеличение содержания дефицитного графита в смеси повышает его стоимость. Смеси с более высоким содержанием силикатной глыбы rii именяются для раз ливки низкоуглеродистых высоколегированных и электротехнических сталей, сталей легированных легкоокисля ющимися элементами, а также углероди тых низко- и среднелегированных сталей, отливаемых в крупные слитки и слитки с большим периметром (шести, восьми, двенадцатигранные i боковой поверхности. Смеси с меньшим-содержа нием силикатной глыбы используются для разливки углеродистых и низко- и среднелегироаанных сталей в слитки в сом до 10 т. При содержании силикатной глыбы в смеси меное 1% (по объем не образуется достаточное количество жидкоподвижного шлака, в результате чего не обеспечивается эффектив ная .защита металла от окисления и на углероживания рафинирование металла от неметаллических включений и образование шлакового гарнисажа по всей высоте изложницы, что ухудшает качество слитка и проката и ограничивает сферу применения смеси узким сортаментом ст.алей. Увеличение содержания силикатной глыбы в смеси более 2% по объему также нерационально, так как при этом уменьшается содержание перлита и повышается объемный вес смеси, что ухудшает ее теплоизолирующие свойства. Кроме того, при высоком содержании силикатной глыбы в смеси образуется излишне много шлака, в результате чего существенно повышается толщина шлакового гарнисажа, что затрудняет оЧистку изложниц при их подготовке к последующей плавке. Содержание перлита в смеси однозначно определяется содержанием графита и силикатной глыбы. Теплоизолирующую шлакообразующую смеси приготавливают из порошкообразных компонентов фракций 0,01-1,5 мм. Смесь применяют в порошкообразном или гранулированном (гранулы размером до 5 мм } виде, помещая ее в бумажных пакетах на дно изложницы перед разливкой стали. Расход смеси составляет 1-3 .кг/т (з-8 л/т) стали/ увеличиваясь по мере повышения веса и поперечного сечения отливаемых слитков. Сталь разливают в несмазанные .. изложницы, утепление прибыльной части рлитка люнкеритом не производят. Разливку стали до 1/4-1/3 высоты изложницы производят зa eдлieннo, не допуская бурления и оголения зеркала металла в центре изложницы, в дальнейшем разливку продолжают по обычному режиму. в табл. 1 приведены составы смесей известной и предлагаемой. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для теплоизоляции мениска металла при получении слитков колесной стали | 1976 |

|

SU589067A1 |

| Теплоизолирующая шлакообразующая смесь | 1976 |

|

SU620335A1 |

| Экзотермическая шлакообразующая смесь в виде гранул для разливки углеродистых и легированных сталей | 1979 |

|

SU876287A1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ ПОВЕРХНОСТИ МЕТАЛЛА В ПРОМЕЖУТОЧНОМ КОВШЕ И КРИСТАЛЛИЗАТОРЕ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ СТАЛИ | 2005 |

|

RU2311258C2 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ ПОВЕРХНОСТИ МЕТАЛЛА В ПРОМЕЖУТОЧНОМ КОВШЕ И КРИСТАЛЛИЗАТОРЕ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ СТАЛИ | 2007 |

|

RU2352434C2 |

| Экзотермическая шлакообразующая смесь для разливки металла | 1975 |

|

SU544507A1 |

| СОСТАВ ШЛАКООБРАЗУЮЩЕГО БРИКЕТА ДЛЯ РАЗЛИВКИ СТАЛИ В ИЗЛОЖНИЦЫ | 2003 |

|

RU2243270C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2008 |

|

RU2371280C1 |

| Теплоизолирующая смесь для сифонной разливки стали | 1983 |

|

SU1115849A1 |

| Экзотермическая шлакообразующая смесь | 1981 |

|

SU981382A1 |

Добавка на онове углерода - аморфный графит

Силикатная глыба

Теплоизолирующий материал - вспченный перлит

Теплоизолирующий материал - каменноугольнаязола

Результаты испытаний смесей в условиях разливки различных марок ста- 65

3-15

10

15

2- 5

1,5

93 92,5 83 92 88

80-95

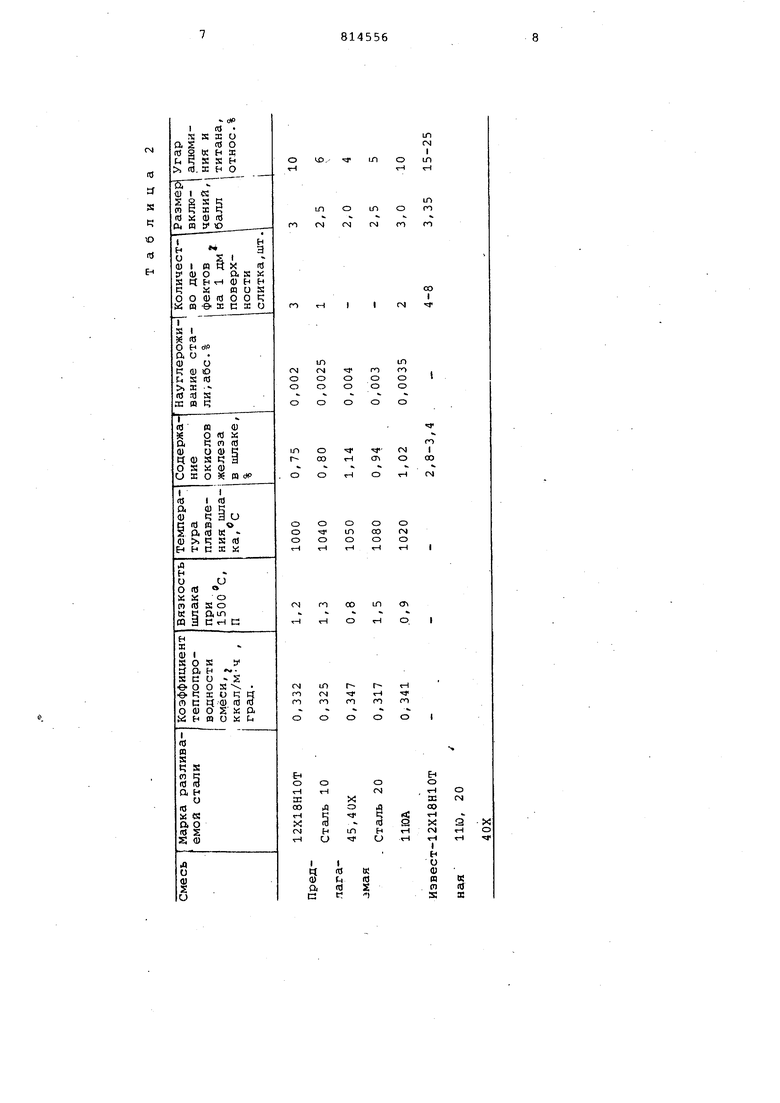

лей для получения слитков весом от 2,8 до 18 т приведены в табл. 2.

Гч|

(О

tr s t; ю

(TJ

н 981455 Из данных табл. 2 следует, что предлагаемая смесь обеспечивает сни жение содержания окислов железа в шлаке в 3-4 раза, за счет чего угар легирующих элементов в корковой зоне слитка снижается с15-25до , 4-10 относ %. Кроме того количество дефектов на 1 дм поверхности слитка уменьшается в 2,5-3 раза, загрязненность неметаллическими включениями корковой зоны слитка, точечная не-. однородность, пористость и ликвация снижаются на 0,5-1 балл. Таким образом, эта смесь позволяет улучшить качество литого и деформированного металла и за счет этого расширить область применения тепло-15 изолирующих шлакообразующих смесей при получении слитков из легированных и низкоуглеродистых сталей. Формула изобретения 1. Теплоизолирующая шлакообразу-20 ющая смесь для получения стальных 610 слитков, включгиощая аморфный графит, силикатную глыбу и теплоизоляционный материал, отличаю щ.аяся тем, что, с целью улучшения качества литого и деформированного слитка из легированных и низкоуглеродистых сталей, она содержит ингредиенты в следующем соотношении, об.%: Аморфный графит 5-15 Силикатная глыба 1- 2 Теплоизоляционный материалОстальное2. Теплоизолирующая шлакообразующая смесь по п. 1, отличающ а я с я тем, что в качестве теплоизоляционного материала она содержит вспученный перлит, Источники информации, принятые во внимание при экспертизе -j Авторское свидетельство СССР 348288, кл. В 22 О 27/06, 1970. 2. Авторское свидетельство СССР № 448064, кл. В 22 О 27/06, 1971.

Авторы

Даты

1981-03-23—Публикация

1978-10-23—Подача