1

Изобретение относится к металлур-j гни и в частности к смесям для разливки стали и сплавов в изложницы сифонным способом или на установках непрерывной разливки.

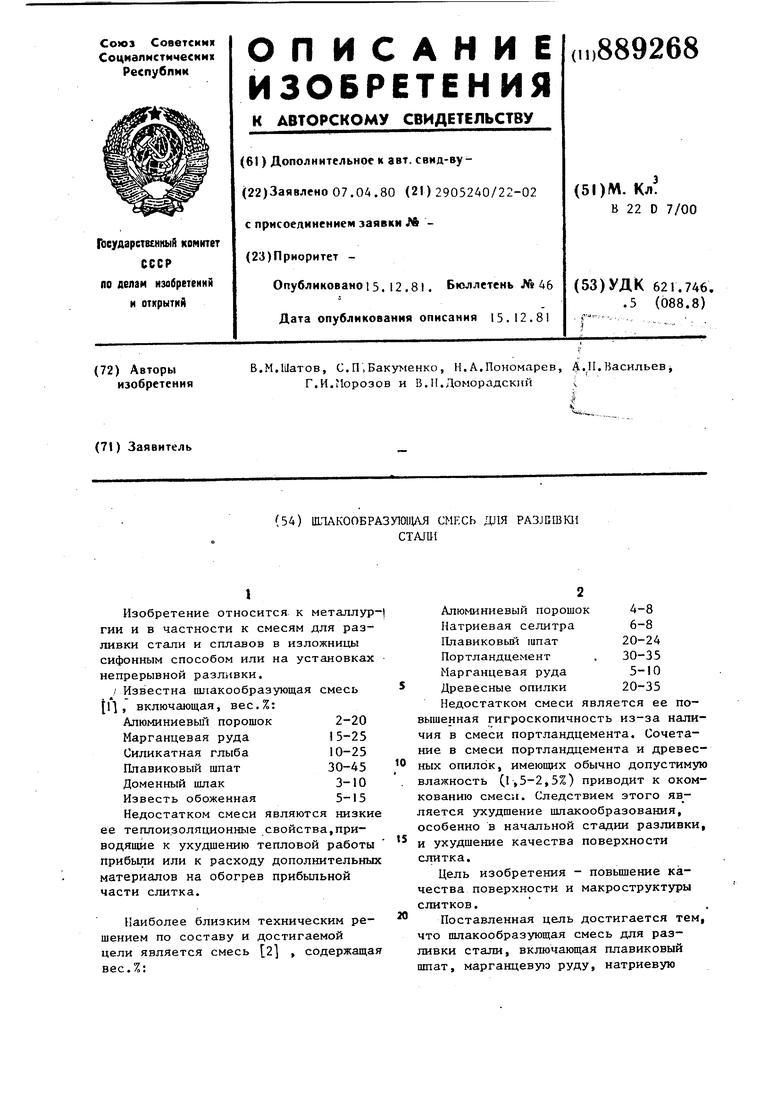

J Известна шлакообразующая смесь l , включающая, вес.%:

Алюминиевьи порошок 2-20 Марганцевая руда 5-25 Силикатная глыба 10-25 Плавиковый шпат 30-45 Доменный шлак3-10

Известь обоженная 5-15 Недостатком смеси являются низкие ее теплоизоляционные свойства,приводящие к ухудшению тепловой работы прибыли или к расходу дополнительных материалов на обогрев прибыльной части слитка.

Наиболее близким техническим решением по составу и достигаемой цели является смесь 2 , содержащая вес.%:

Алюминиевый порошок 4-8 Натриевая селитра 6-8 Плавиковый шпат 20-24 Портландцемент , 30-35 Марганцевая руда 5-10 Древесные опилки 20-35 Недостатком смеси является ее повышенная гигроскопичность из-за наличия в смеси портландцемента. Сочетание в смеси портландцемента и древес10ных опилок, имеющих обычно допустимую влажность (1,5-2,5%) приводит к окомкованию смеси. Следствием этого является ухудшение шлакообразования, особенно в начальной стадии разливки,

ts и ухудшение качества поверхности слитка.

Цель изобретения - повьш1ение качества поверхности и макроструктуры слитков.

20

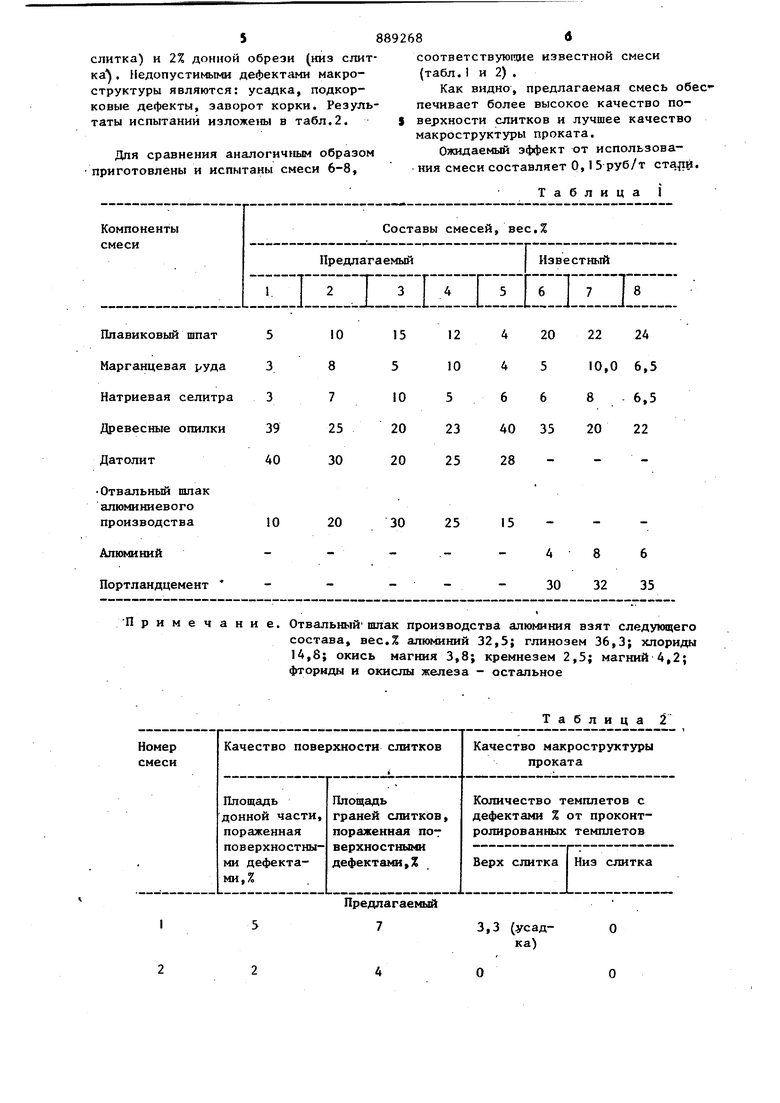

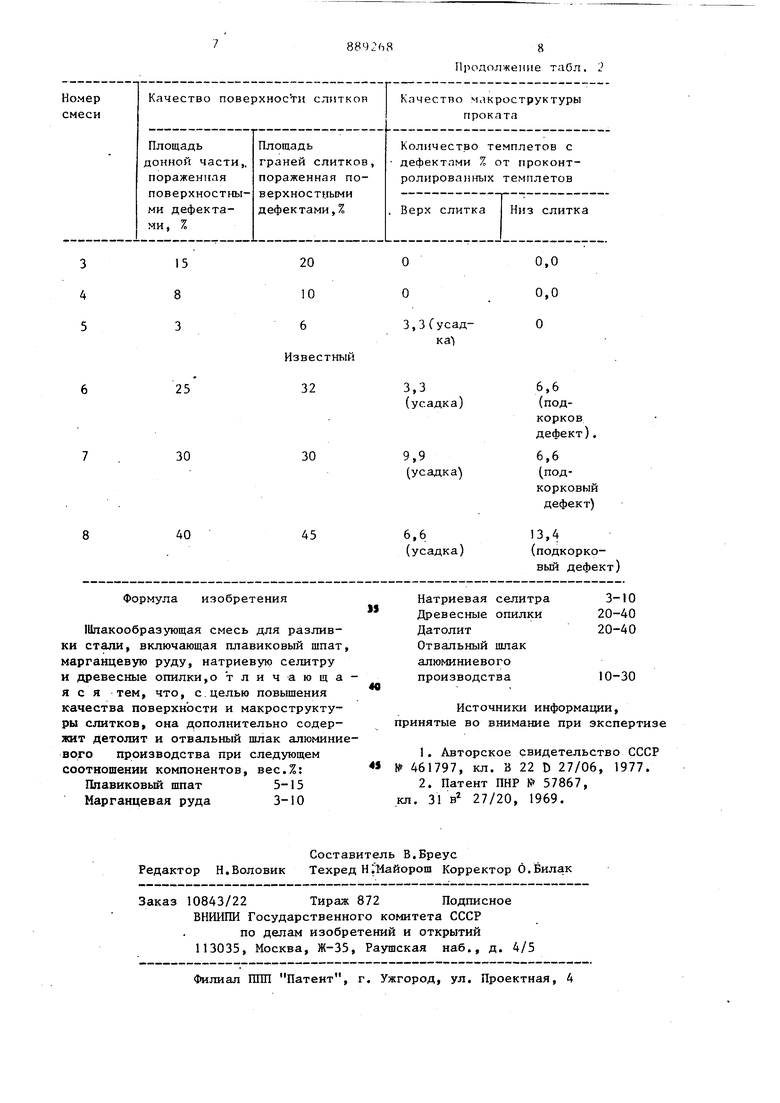

Поставленная цель достигается тем, что шлакообразующая смесь для разливки стали, включающая плавиковый шпат, марганцевую руду, натриевую селитру и древесные опилки, дополнительно содержит датолит и отвальный шлак алюминиевого производства при следующем соотношении компонентов, вес.%: Плавиковый шпат 5-15 Марганцевая руда 3-10 Натриевая селитра 3-10 .Древеснь1е опилки 20-40. Датолит20-40 Отвальный шлак алюминиевого производства 10-30 Датолит введен в состав смеси в качестве основного шлакообразующего компонента, имеющего широкий темпера турный диапазон плавления и относительно низкую температуру конца плав ления (в пределах 1000-1ОЗО С) , Содержащиеся в датолите окислы кремния и кальция в отношении 1:1 обеспечивают саморассыпание шлака в процессе его остывания. Шлаки, сформированньш на основе датолита, дают легко отсла ивающийся от изложницы гарниссаж. Со держание датолита в смеси в указанны пределах при удельном ее расходе 2,5-3,0 кг/т обеспечивает формирование необходимого для защиты зеркала металла и образования гарниссажа количества шлака. При содержании в сме си датолита менее 20% из-за недостаточного количества шлака ухудшает ся качество поверхности слитка, а более 40% - ухудшается тепловая работа прибыли. Отвальный шяак алюминиевого произ водства введен в состав смеси в качестве источника тепла, как раскисля ющий материал, а также как ингредиент, улучшающий физико-химические свойства шлака. Отвальный шлак содер жит алюминий,магний, глинозем, хлориды, фториды, окислы таких элементов, как магний,кремний, железо,например, в следующем соотношении, вес.%: алюминий 20-25, 30-40,хл риды 14-16, магний, фториды и окислы магния, кремния и железа остальное. При содержании в смеси отвальног шлака менее 10% ухудшается тепловая работа прибьшн. При содержании его в смеси более 30% ухудшается качест поверхности слитков. Содержание в смеси марганцевой руды и натриевой селитры в указанны пределах обеспечивают окисление алю миния и магния, содержащихся в отвальиом шлаке, и быстрое формирование жидкоподвижного шлака. Плавиковый шпат повьш1ает жидкотекучесть шлака, а содержание его в пределах 5-15% не уменьшает длину температурный интервал плавления) шлака, образующегося из основного шлакообразующего компонента-датолита. Содержание в смеси древесных опилок в пределах 20-40% обеспечивает портепенное формирование шлака на границе с металлом, получение хорошей поверхности в донной части слитка, обеспечивает хорошую тепловую работу прибыли и способствует снижению удельного расхода смеси до 2,53,0 кг/т. Смесь обладает высокой подвижностью частиц друг относительно друга, не окомковывается и обладает способностью в процессе разливки закрывать всю поверхность зеркала металла в изложнице. Смесь гЬтбвят путем смешения компонентов с последующей расфасовкой готовой смеси по бумажным или поли-, этиленовым пакетам из расчета расхода смеси 2,5-3,0 кг/т стали. Пакеты со смесью укладывают на дно изложниц перед началом разливки. Примеры.. Переме1Ш1ванием дозированного количества компонентов получают смеси 1,5 (табл.1). Смеси испытывают при сифонной разливки кремнистой, хромокремнистой и хромоникелевой стали со средним содержанием углерода. Смесь перед началом разливки укладывается на дно изложниц для слитков 3,5 т в количестве 3 кг/т стали. Эффективность смеси оценивается по качеству поверхности слитков и по результатам контроля макроструктуры проката. За критерий оценки качества поверхности слитков принята площадь пораженности слитков поверхностными дефектами, отнесенная к площади граней слитков и вьфаженная в процентах. Загрязненность поверхностными дефектами оценивается по ОСТ 3-3163-75 Слитки стальные и непрёрьшнрлитые заготовки.Требования к качеству поверхности .. Макроструктуру проверяют на протравленных поперечных темплетах, вырезанных из промежуточных заготовок сечением кв.150-195 мм, соответствующих 12% головной обрези (верх

слитка) и 2% донной обреэи (низ слитка , Недопустимыми дефектами макроструктуры являются: усадка, подкорковые дефекты, заворот корки. Результаты испытаний изложены в табл.2.

Для сравнения аналогичным образом приготовлены и испытаны смеси 6-8,

соответствующие известной смеси (табл. 1 и 2) .

Как видно, предлагаемая смесь обес печивает более высокое качество поверхности слитков и лучшее качество макроструктуры проката.

Ожидаемый зффект от использования смеси составляет О, I 5 руб/т стада.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь для разливки стали | 1980 |

|

SU933726A1 |

| Шлакообразующая смесь | 1979 |

|

SU831285A1 |

| Шлакообразующая смесь для разливки стали | 1983 |

|

SU1227316A1 |

| Шлакообразующая смесь для разливки стали | 1980 |

|

SU859025A1 |

| Экзотермическая шлакообразующая смесь для разливки стали | 1981 |

|

SU1031638A1 |

| Шлакообразующая смесь | 1978 |

|

SU719791A1 |

| ЭКЗОТЕРМИЧЕСКАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ СТАЛЕЙ И СПЛАВОВ | 1992 |

|

RU2027776C1 |

| Экзотермическая шлакообразующая смесь | 1979 |

|

SU1057180A1 |

| Экзотермическая шлакообразующая смесь для разливки металла | 1975 |

|

SU551117A1 |

| Интенсификатор кипения для обработки стали | 1980 |

|

SU908485A1 |

Примечание.

Предлагаемый

Таблица 2 7

3,3 (усадОка) Отвальныйшлак производства алюминия взят следукмцего состава, вес.% алюминий 32,5; глинозем 36,3; хлориды 14,8; окись магния 3,8; кремиезем 2,5; магний 4,2; фториды и окислы железа - остальное

Авторы

Даты

1981-12-15—Публикация

1980-04-07—Подача