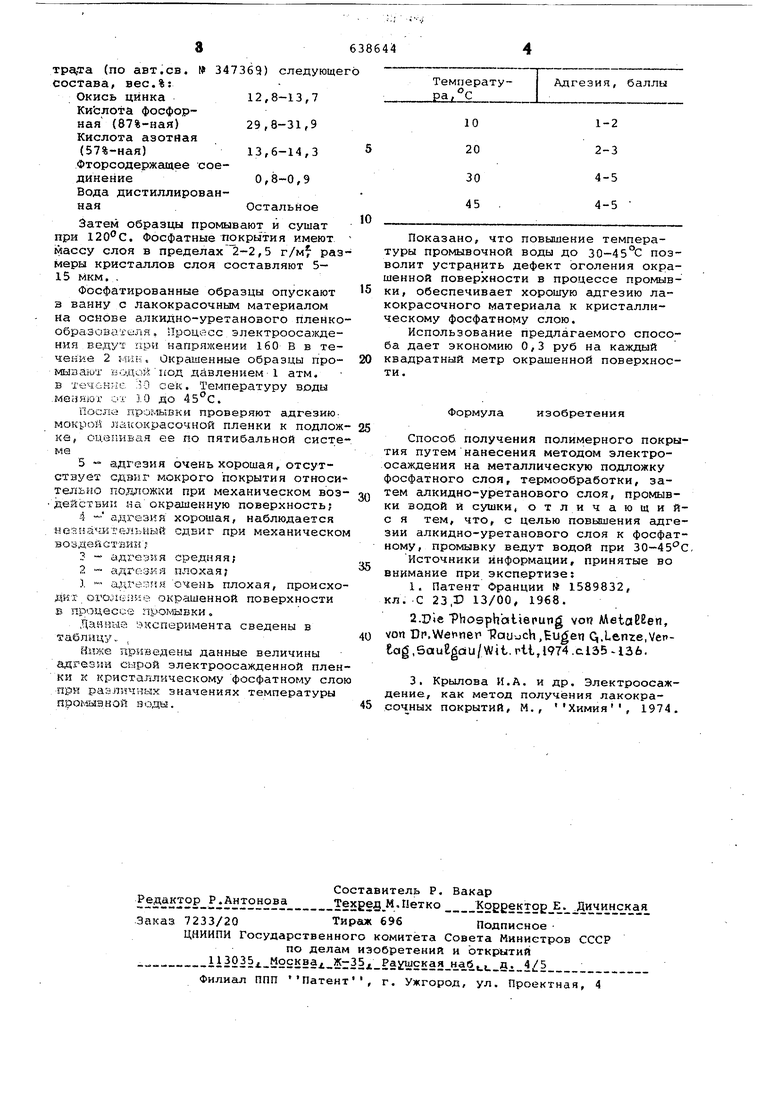

Изобретение относится к технологии нанесения покрытий, в частности, способом электроосс1ждения из водоразбавляемых лакокрасочных материалов . Известен способ получения полимер ного покрытия путем нанесения методом электроосаждения на металлическую подложку фосфатного слоя, затем покрывного полимерного слоя. До и после нанесения полимерного слоя поверхность изделия обрабатывают соеди нениями, играющими роль пластификатора, например, органическими раство рителями, спиртами l. . Недостатком способа является дороговизна, токсич ность взрыво- и пожароопасность применяемых для обработки изделий. Известен способ получения полимер ного покрытия, где для увеличения ад гезии полимерного слоя, нанесенного методом электроосаждения к фосфатном слою,увеличивают напряжение электроосаждения и время окраски 2 , Но не все полимерные материалы выдерживают высокое напряжение. В частности, при нанесении низкоомных материалов на покрытии наблюдаются д фекты переосаждения. Увеличение .времени окраски требует либо уменьшения скорости конвейера, либо увеличения длины ванны, что приводит к снижению производительности окрасочной . линии. Прототипом изобретения являетсяспособ получения полимерного покрытия методом эле.ктроосаждения на металлическую подложку фосфатного слоя, термообработки, затем алкидно-уретанового слоя, промывки водой и сушки. Промывку ведут технической водой при комнатной или более низкой температуре 3j ; Однако недостатком этого способа является плохая адгезия электроосажденного алкидно-уретанового слоя к фосфатному, что приводит при промывке к полному оголению окрашенной поверхности под струей воды. Целью изобретения является улучшение адгезии алкидно-уретанового слоя к фосфатному при улучшении условий труда и техники безопасности. Это достигается тем, что промывку ведут водой при температуре 30-45с. Пример. Стальные образцы размером 70 X 150 мм фосфатируют в растворе, полученном путем разведения в литре воды 24 г фосфатирующего концентра,та (по авт.св. № 347369) следующе состава, вес.%: Окись цинка 12,8-13,7 Кислота фосфорная (87%-ная) 29,8-31,9 Кислота азотйая (57%-ная)13,6-14,3 Фторсодержащее соединениеО,8-0,9 Вода дистиллированная Остальное Затем образцы промывают и сушат при . Фосфатные покрытия имеют массу слоя в пределах 2-2,5 г/м раз меры кристаллов слоя составляют 5- 15 Мкм. . Фосфатированные образцы опускают в ванну с лакокрасочным материалом На осиЬве алкидно-уретанового плеНко образово/г&ля. Процесс электроосаждения ведут 1г.эи. напряжении 160 В в течение 2 MHi-;. Окрашенные образцы промывс1ют водойпод давлением 1 атм. в T€i4iK;ie 30 сек. Температуру воды .меняют от 10 до 45с. Посла промывки проверяют адгезию мокрой лакокрасочной пленки к подлож ка, сц13Г1НБая ее по пятибальной систе ма 5 - адгезия очень хорошая, отсутствует сдвиг мокрого покрытия относи тельно подложки при механическом воз дейстБИ15 г-5а окрашенную поверхность; 4 - адгезия хорошая, наблюдается незначительный сдвиг при механическо воздейс1вин J 3 - средняя; 2 - ггдгезия плохая; ). - очень плохая, происхо дит оголепне окрашенной поверхности и процессе . Даяныа эксперимента сведены в таблицу.. , Ниже приведены данные величины адг-езни сырой электроосажденной пле ки к кристаллическому фосфатному сл при различных значениях температуры прог.-4ызной воды. Показано, что повышение температуры промывочной воды до 3D-45°С позволит устранить дефект оголения окраенной поверхности в про.цессе промывки, обеспечивает хорошую адгезию лакокрасочного материала к кристаллическому фосфатному слою. Использование предлагаемого способа дает экономию 0,3 руб на каждый квадратный метр окрашенной поверхности. Формула изобретения Способ получения полимерного покрытия путем нанесения методом электроосаждения на металлическую подложку фосфатного слоя, термообработки, затем алкидно-уретанового слоя, промывки водой и сушки, отличающийс я тем, что, с целью повышения адгезии алкидно-уретанового слоя к фосфатному, промывку ведут водой при 30-4S C, Источники информации, принятые во внимание при экспертизе: 1. Патент Франции 1589832, кл. С 23,33 13/00, 1968. 2.Die Phosphaliepung vo« MetaEEen, von Df.Wennen 1 au--ich, Q.Lenze.,6auEgdU/Wit.rtl, 1974.cl35-136. 3. Крылова И.A. и др. Электроосаждение, как метод получения лакокрасочных покрытий, М., Химия, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНО-ДЕКОРАТИВНОГО ЛАКОКРАСОЧНОГО ПОКРЫТИЯ | 1987 |

|

SU1468020A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ИЗДЕЛИИ ИЗ МАГНИЕВОГО СПЛАВА | 2001 |

|

RU2207400C1 |

| Способ нанесения полимерных покрытий | 1989 |

|

SU1807097A1 |

| Раствор для фосфатирования металлической поверхности | 1988 |

|

SU1666576A1 |

| МОДИФИЦИРОВАННЫЙ ЛАКОКРАСОЧНЫЙ МАТЕРИАЛ И ЕГО НАНЕСЕНИЕ | 2024 |

|

RU2839139C1 |

| СПОСОБ ФОСФАТИРОВАНИЯ ПОВЕРХНОСТИ ТИТАНОВОГО СПЛАВА | 2005 |

|

RU2299268C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНО-УРЕТАНОВОЙ ЭМАЛИ | 2007 |

|

RU2346967C1 |

| РАСТВОР ДЛЯ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1992 |

|

RU2044802C1 |

| СОСТАВ ДЛЯ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2000 |

|

RU2193075C2 |

| УЛУЧШЕННЫЙ СПОСОБ НЕ СОДЕРЖАЩЕГО НИКЕЛЬ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2017 |

|

RU2748349C2 |

Авторы

Даты

1978-12-25—Публикация

1977-01-12—Подача