Изобретение относится к нанесению покрытий электролитическим способом, в частности к нанесению полимерных покрытий способом анодного электроосаждения, и может быть использовано для получения покрытий очковых оправ из нейзильбера.

Цель изобретения - повышение адге- зии, эластичности и прочности на удар.

Поставленная цель достигается тем, что в способе нанесения полимерных покрытий .на изделия, преимущественно на очковые оправы из нейзильбера, | электролитическим осаждением из водорастворимых грунтов и эмалей на основе фенолформальдегидных, алкидных, алкид- но-эпоксидных и урзлкидных смол, согласно изобретению, изделия предварительно обрабатывают в дистиллированной воде при напряжении 30-40 В в течение 1-5 с, а электролитическое осаждение ведут при 2-10°С.

В ходе проведенных исследований нами обнаружено, что осуществление анодного окисления в дистиллированной воде постоянным током напряжением 30-40 В в течение 1-5с благоприятно сказывается и на

проведении процесса осаждения, и на качестве получаемого покрытия.

Наличие ионов металлов, остающихся на поверхности очковых оправ после анодного окисления в заявляемом режиме позволяет снизить температуру осаждения до 2-10°С (в прототипе она составляет 5-13°С) без снижения скорости образования лакокрасочного покрытия и получить качественное покрытие (в прототипе снижение температуры осаждения заметно уменьшает скорость образования покрытия и его качество)

Известных закономерностей влияния анодного окисления в дистиллированной воде на режим осаждения покрытия и его качество в литературных источниках не обнаружено.

Режимные показатели заявляемого способа, вынесенные в формулу изобретения, обоснованы и показаны в примерах конкретного выполнения.

Способ осуществляется следующим образом. Очковые оправы помещают на металлическую подвеску, которую Перед стадией

ел

с

со

О

VI о ю

V4

электроосаждения погружают в ванну, оборудованную электродами и в которой находится дистиллированная вода. Затем через очковые оправы пропускают постоянный электрический ток напряжением 30-40 В в течение 1-5 с, После этого подвеску с очковыми оправами погружают в ванну для элек- троосэждения, в которой очковые оправы покрывают водорастворимым лакокрасочным материалом. Процесс осуществляют при низких температурах (2-10°С), напряжении 60 В, в течение 1,0 мин.

Пример 1. Очковые опрзвы помещают на металлическую подвеску, которую перед стадией электроосаждения погружают в ванну, оборудованную электродами и в которой находится дистиллированная вода. Затем через очковые оправы пропускают постоянный электрический ток напряжением 30 В в течение 1с. После этого подвеску с очковыми.оправами погружают в ванну для электроосаждения, в которой очковые оправы покрывают водорастворимым лакокрасочным материалом - грунтовкой В- КФ-093. Процесс осуществляют при температуре 2°С, напряжении 60 В, в течение 1,0 мин.

Кроме того, при необходимости допускается увеличение напряжения осаждения покрытия без опасности переосаждения и коагуляции раствора вследствие перегрева.

Аналогично проводили покрытие очковых оправ и другими водорастворимыми лакокрасочными материалами (В-КЧ-0207, В-ЭП-0179, УР-1154) с изменением режимных показателей в заявляемых пределах. Полученные результаты приведены в табл. 1,2иЗ.

Анализ табл. 1 показывает, что оптимальным режимом анодного окисления является напряжение постоянного тока, равное 30-40 В, пропускаемое в течение 1-5 с. Вариации напряжения и времени в сторону увеличения и уменьшения не способствуют улучшению качества получаемого покрытия (увеличению прочности на удар, эластичности, адгезии).

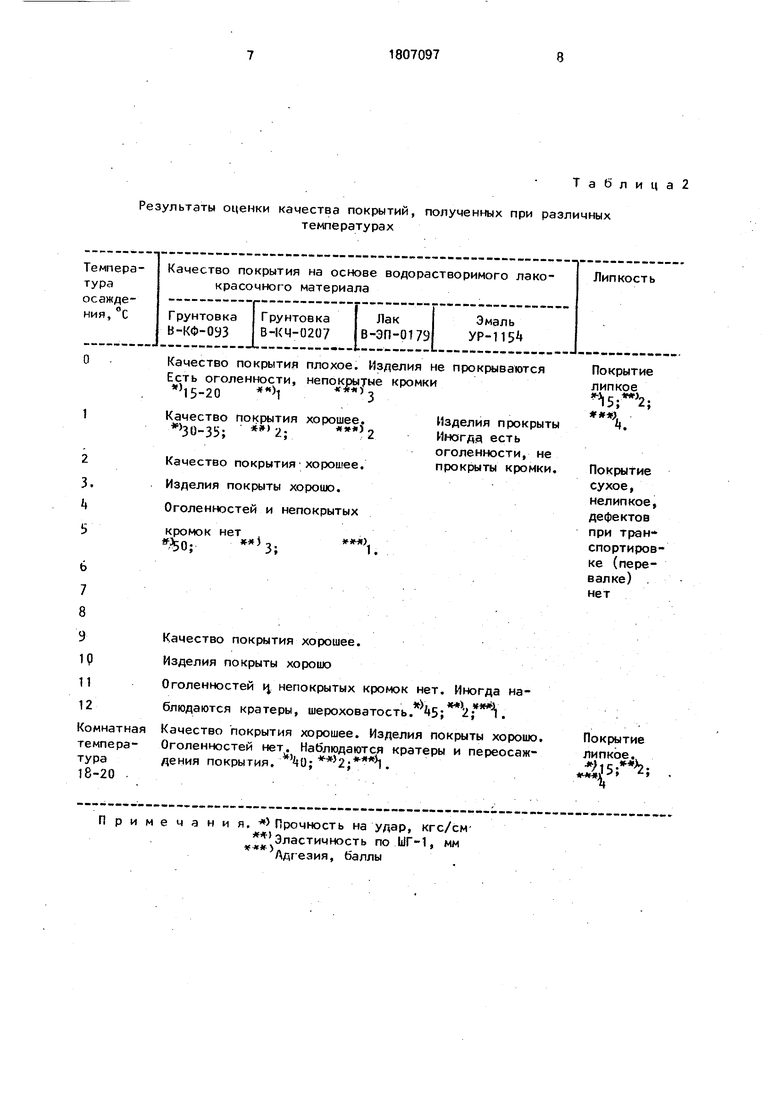

В табл. 2 приведены результаты оценки качества покрытий, полученных при различных температурах.

Из табл. 2 видно, что при проведении электроосаждения водорастворимых лакокрасочных материалов на очковые оправы из нейзильбера при низких температурах, очковые оправы покрываются хорошо, без дефектов, оголенностей и непокрытых кромок; лакокрасочное покрытие очковых оправ получается хорошего качества, равномерное, сухое, нелипкое, без дефектов при транспортировке (перевалке), с высокой

прочностью на удар, эластичностью и адге- зией в следующих интервалах температур: для грунтовок В-КФ-093 и В-КЧ-0207 при 2-8°С;

для лака В-ЭП-0179 при 2-7°С; для эмали УР-1154 при 3-10°С. При этом установлено, что ниже 2°С процесс электроосаждения вести нецелесообразно, так как качество покрытия ухудшается, изделия не покрываются плотностью, имеются оголенности, непокрытые кромки, ухудшается прочность на удар, эластичность, адгезия. Кроме того, скорость осаждения покрытий заметно падает, так

например, для получения лакокрасочного покрытия толщиной 7-15 мкм при 2-10°См выше требуется 1,0-1,5 мин, а при температуре ниже 2°С-3,0-5,0 мин.

Анализ табл. 2 также показывает, что

при проведении процесса электроосаждения при температурах выше 10°С качество покрытия также ухудшается - появляются кратеры, появляется шероховатость, уменьшается прочность на удар, эластичность, адгезия, а при температурах выше 18°С покрытие даже получается липким, наблюдаются переосаждения, уменьшается прочность на удар, эластичность и адгезия,

Таким образом, наиболее качественные, нелипкие, сухие покрытия получаются при температуре 2-10°С.

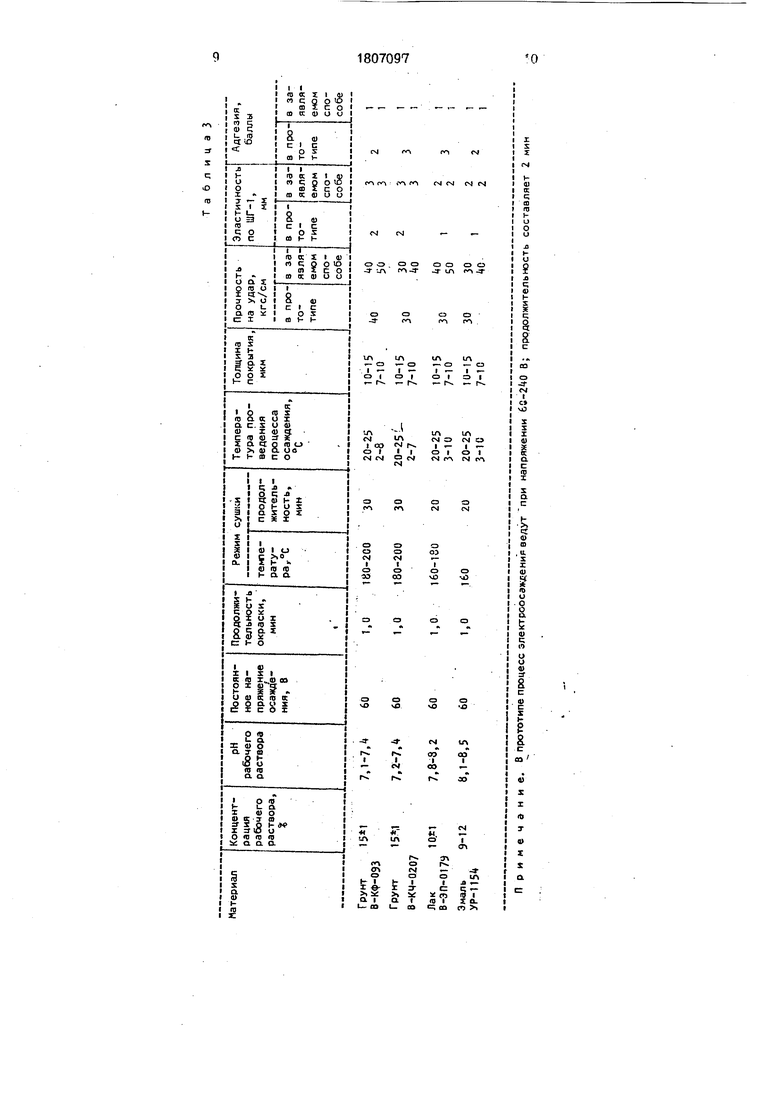

В табл. 3 представлены некоторые свойства покрытий, полученных из различных лакокрасочных материалов при температуре 20-25°С и пониженных температурах.

Анализ табл. 3 показывает, что снижение температуры электроосаждения не

ухудшает физико-механических свойств покрытий. И, по сравнению с прототипом, процесс электроосаждения проводят при напряжении в 3-4 раза меньшем и в 2 раза быстрее, что приводит к сокращению затрат

мощности на получение покрытий. Кроме того, покрытия, получаемые по предлагаемому авторами способу, имеют более высокие: прочность на удар, эластичность, адгезия, чем в прототипе.

,

Таким образом, нанесение лакокрасочных покрытий на очковые оправы из нейзильбера способом анодного электроосаждения при низких температу- pax (температурах ниже температуры появления вязкотекучих деформаций) позволяет (по сравнению с прототипом) получать изделия с нелипким сухим покрытием, более вы- сокого качества по сравнению с прототипом.

Формула изобретения Способ нанесения полимерных покрытий на изделия, преимущественно на очковые оправы из нейзильбера, электролитическим осаждением из водорастворимых грунтов и эмалей на основе фенолформальдегидных, алкидных, алкидно-эпоксидных иуралкидных

смол, отличаю щи и с я тем. что. с целью повышения адгезии, эластичности и прочности на удар, изделия предварительно обрабатывают в дистиллированной воде при напряжении 30-40 В в течение 1 -5 с, а электролитическое осаждение ведут при 2- 10°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения щелочных солей жирных кислот | 1989 |

|

SU1686347A1 |

| КОМПОЗИЦИЯ ДЛЯ КАТОДНОГО ЭЛЕКТРООСАЖДЕНИЯ НАНОСТРУКТУРНЫХ НИКЕЛЬ-ПОЛИМЕРНЫХ ПОКРЫТИЙ | 2015 |

|

RU2593063C1 |

| Способ получения покрытий | 1981 |

|

SU998593A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ЛАК И СПОСОБ ЕГО НАНЕСЕНИЯ НА МЕТАЛЛИЧЕСКУЮ ОСНОВУ | 2011 |

|

RU2485150C2 |

| Способ получения водорастворимых пленкообразующих | 1980 |

|

SU939462A1 |

| Композиция для получения покрытий методом электроосаждения | 1980 |

|

SU883122A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА СТАЛЬ | 2008 |

|

RU2360043C1 |

| Водоразбавляемый лакокрасочныйСОСТАВ | 1979 |

|

SU836058A1 |

| Водоразбавляемая композиция для покрытия | 1975 |

|

SU539925A1 |

| СОСТАВ ДЛЯ ЭЛЕКТРОФОРЕТИЧЕСКОГО НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 1991 |

|

RU2028351C1 |

Использование: к нанесению полимерных покрытий способом анодного электроосаждения. Сущность изобретения: изделия перед осаждением подвергают анодному окислению в дистиллированной воде постоянным током напряжением 30-40 В е течение 1-5 с, а осаждение покрытия ведут при температуре . 3 табл.

Результаты оценки качества покрытий, полученных при различных режимах анодного окисления

Примечани я.Прочность на удар, кгс/см;

Эластичность по ЫГ-1, мм; Адгезия, баллы

Таблиц

а 1

Результаты оценки качества покрытий, полученных при различных

температурах

Примечания. Прочность на удар, кгс/см Эластичность по ЫГ-1, мм

АЈГ

Лдгезия, оаллы

Т а 6 л и ц а 2

Примечание. В прототипе процесс зле ктроосэ ;ее НИР ведут при напряжении В; продолжительность составляет 2 мин

| Веникодробильный станок | 1921 |

|

SU53A1 |

| кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Авторское свидетельство СССР № 924184, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1993-04-07—Публикация

1989-11-13—Подача