и сумматора, а также их определенное соединенне обеспечивает отсутствие люфта при переключении регулирования с первого параметра на второй. Это достигается за счет того, что выходной сигнал регулятора второго параметра поступает на вход сумматора сразу с того момента, когда второй параметр начинает превышать заданную величину. При этом регулирование второго параметра начинается сразу. Времени на преодоление люфта не требуется.

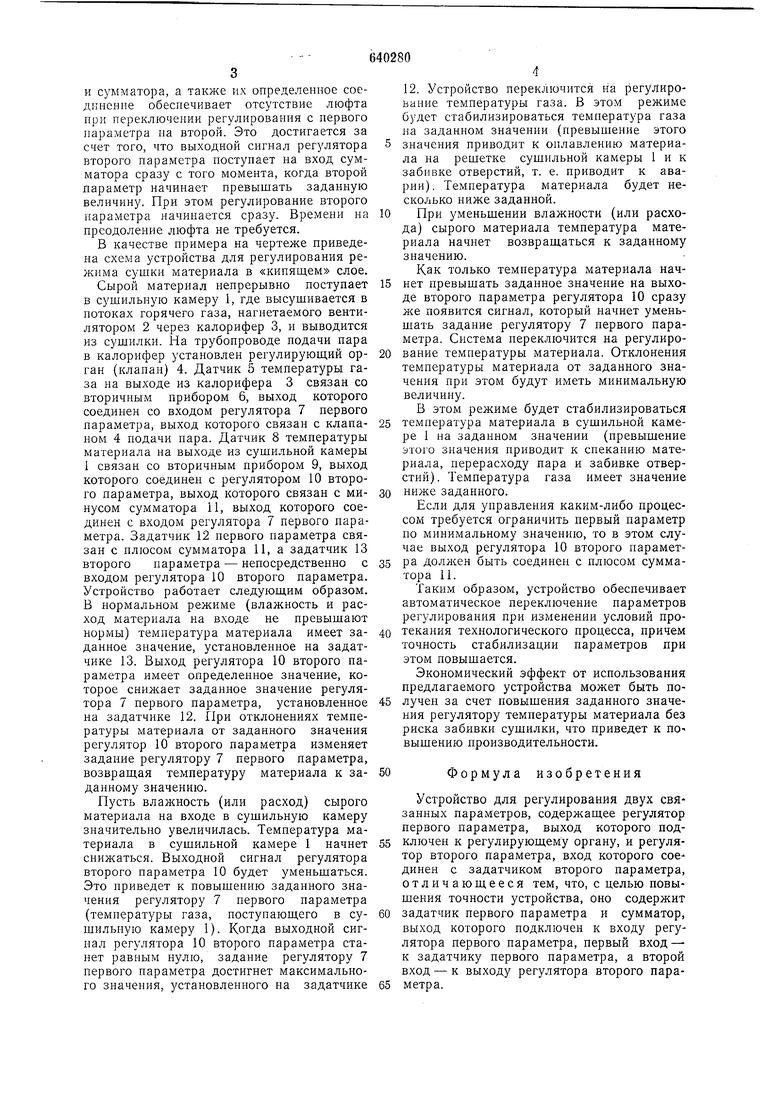

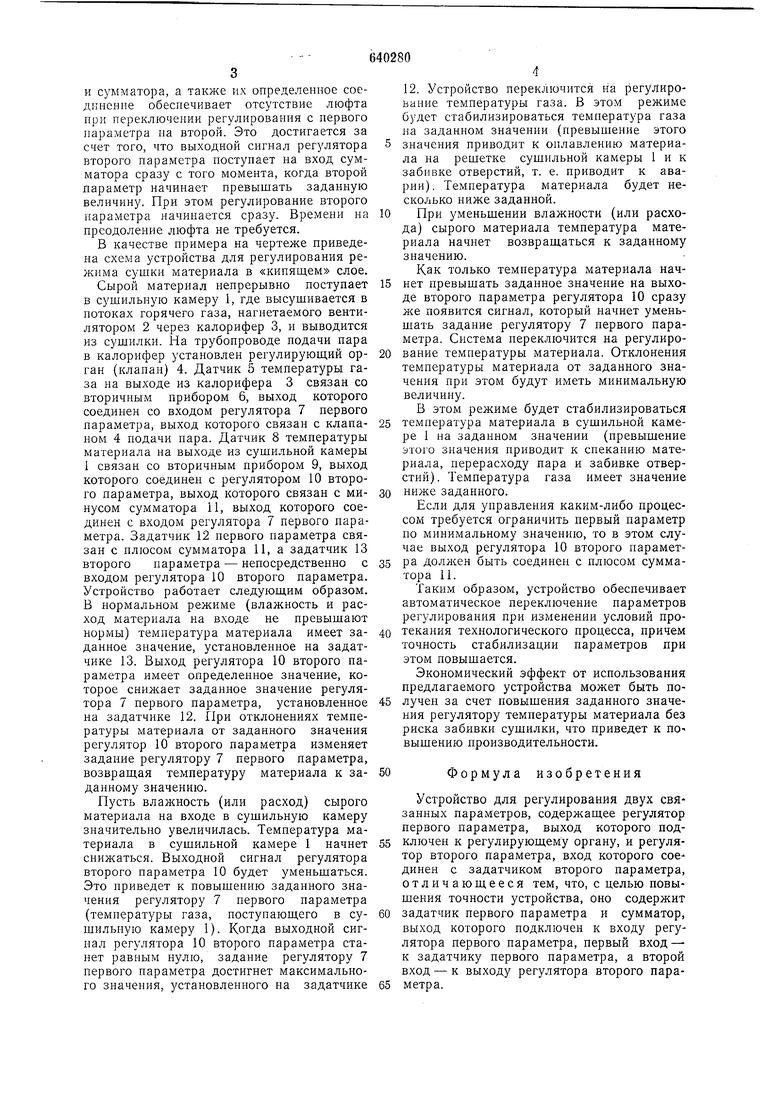

В качестве примера на чертеже приведепа схема устройства для регулирования режима сушки материала в «кипяш.ем слое.

Сырой материал непрерывно поступает в сушильную камеру 1, где высушивается в потоках горячего газа, нагнетаемого вентилятором 2 через калорифер 3, и выводится из сушилки. На трубопроводе подачи пара в калорифер установлен регулируюш,ий орган (клапан) 4. Датчик 5 температуры газа на выходе из калорифера 3 связан со вторичным прибором 6, выход которого соединен со входом регулятора 7 первого параметра, выход которого связан с клапаном 4 подачи пара. Датчик 8 температуры материала на выходе из сушильной камеры 1 связан со вторичным прибором 9, выход которого соединен с регулятором 10 второго параметра, выход которого связан с минусом сумматора 11, выход которого соединен с входом регулятора 7 первого параметра. Задатчик 12 первого параметра связан с плюсом сумматора 11, а задатчик 13 второго параметра - непосредственно с входом регулятора 10 второго параметра. Устройство работает следующим образом. В нормальном режиме (влажность и расход материала на входе не превышают нормы) температура материала имеет заданное значение, установленное на задатчике 13. Выход регулятора 10 второго параметра имеет определенное значение, которое снижает: заданное значение регулятора 7 первого параметра, установленное на задатчике 12. При отклонениях температуры материала от заданного значения регулятор 10 второго параметра изменяет задание регулятору 7 первого параметра, возвращая температуру материала к заданному значению.

Пусть влажность (или расход) сырого материала на входе в сушильную камеру значительно увеличилась. Температура материала в сушильной камере 1 начнет снижаться. Выходной сигнал регулятора второго параметра 10 будет уменьшаться. Это приведет к повышению заданного значения регулятору 7 первого параметра (темиературы газа, поступающего в сушильную камеру 1). Когда выходной сигнал регулятора 10 второго параметра станет равным нулю, задание регулятору 7 первого параметра достигнет максимального значения, установленного на задатчике

12. Устройство переключится на регулирование температуры газа. В этом режиме будет стабилизироваться температура газа на заданном значении (превышение этого 5 значения приводит к оплавлению материала на решетке сушильной камеры 1 и к забивке отверстий, т. е. приводит к аварии). Температура материала будет несколько ниже заданной.

0 При уменьшении влажности (или расхода) сырого материала температура материала начнет возвращаться к заданному значению. Как только температура материала начнет превышать заданное значение на выходе второго параметра регулятора 10 сразу же появится сигнал, который начнет уменьшать задание регулятору 7 первого параметра. Система переключится на регулиро0 вание температуры материала. Отклонения температуры материала от заданного значения при этом будут иметь минимальную величииу. В этом режиме будет стабилизироваться

5 температура материала в сушильной камере 1 на заданном значении (превышение этого значения приводит к спекапию материала, перерасходу пара и забивке отверстий). Температура газа имеет значение

0 ниже заданного.

Если для управления каким-либо процессом требуется ограничить первый параметр по минимальному значению, то в этом случае выход регулятора 10 второго параметра должен быть соединен с плюсом сумматора 11.

Таким образом, устройство обеспечивает автоматическое переключение параметров регулирования при изменении условий про0 текапия технологического процесса, причем точность стабилизации параметров при этом повышается.

Экономический эффект от использования предлагаемого устройства может быть получен за счет повышения заданного значения регулятору температуры материала без риска забивки сушилки, что приведет к повышению производительности.

Формула изобретения

Устройство для регулирования двух связанных параметров, содержащее регулятор первого параметра, выход которого подключен к регулирующему органу, и регулятор второго параметра, вход которого соединен с задатчиком второго параметра, отличающееся тем, что, с целью повышения точности устройства, оно содержит

задатчик первого параметра и сумматор, выход которого подключен к входу регулятора первого параметра, первый вход - к задатчику первого параметра, а второй вход - к выходу регулятора второго параметра.

Источники информации, принятые во внимание при экспертизе

1. Шински Ф. Системы автоматического регулирования химико - технологических процессов. М., «Химия, 1974, с. 149.

2.Майзель Ю. А. и др. Автоматизация производств фосфора и фосфорсодержащих продуктов М., «Химия, 1973, с. 178-179.

3.Авторское свидетельство СССР № 189922, кл. G 05D 27/00, 1964.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом сушки полимерных материалов в червячной машине | 1979 |

|

SU856853A1 |

| Устройство автоматического управления отжимом влажных материалов в червячных машинах | 1978 |

|

SU680908A1 |

| Устройство для управления процессом сушки полимерных материалов в червячных машинах | 1981 |

|

SU1085854A1 |

| Устройство для управления процессом переработки полимерных материалов в червячных машинах | 1983 |

|

SU1102681A1 |

| Устройство для регулирования двух связанных параметров | 1981 |

|

SU962885A1 |

| Способ автоматического управления процессом сушки в зональных шахтных солодосушилках непрерывного действия | 1973 |

|

SU490815A1 |

| Устройство автоматического регулирования процесса сушки материала | 1984 |

|

SU1313923A1 |

| Система автоматического регулирования процесса непрерывной сушки в многозонной конвективной сушилке | 1982 |

|

SU1816947A1 |

| Способ управления процессом сушки материала | 1982 |

|

SU1059385A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ЗЕРНА И ДРУГИХ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2468321C2 |

Авторы

Даты

1978-12-30—Публикация

1976-09-30—Подача