Нзооретение относится к области транспортного машиностроения и касается конструкции тормозных устройств ;К2Л аз подорожных средств.

Известен ротационный тормоз,выполненный в виде одного ротора, оборудованного подвижными лопатками, разделялиимк свободный объем корпуса на всасывающую и нагнетательную полости l, Его недостаток заключается в усиленном износе уплотняющих пластин на скоростях вращения, что ограничивает область его применения как по мощности, так и по скоростным данным.

известен гидростатический роторный тормоз, содержащий гидравлический тормозной аппарат, внутренний объем корпуса которого разделен рабочими колесами на всасывающую и нагнетательную по.гаости, регулятор тормозной силы с исполнительным органом и механизмом регулировки, распределительный клапан, посредством которого тормозной аппарат подключен к источнику давления и резервуару рабочей жидкости, гпзедохранительный клапан, а также каналы для подключения нагнетательной и всасывающей полостей к охладителю рабочей, жидкости 2.

Использование язвестного гилростатического тормоза на мощность выше 30 л.с. требует оборудования его специальной рубашкой охлаждения и насосом для прокачки охлаждающей жидкости по системе охлаждения, которые сутдественно ухудшают габаритно-весовые показатели тормоза и требуют дополнительной затраты мощности в режимах тсрможения. Кроме того, недостатками прототипа является большой габарит и масса из-за раздельного выполнения предохранительного клапана и регулятора тормозной силы, а также из-за их раздельного подключения к тормозному аппарату..

Цель изобретения - снижение габаритных размеров и веса тормоза.

Для этого предохранительный клапан

встроен в регулятор тормозной силы, а исполнительный орган регулятора тормозной силы выполнен в виде дифференциального двухступенчатого поршня, разделяющего внутренний его объем на

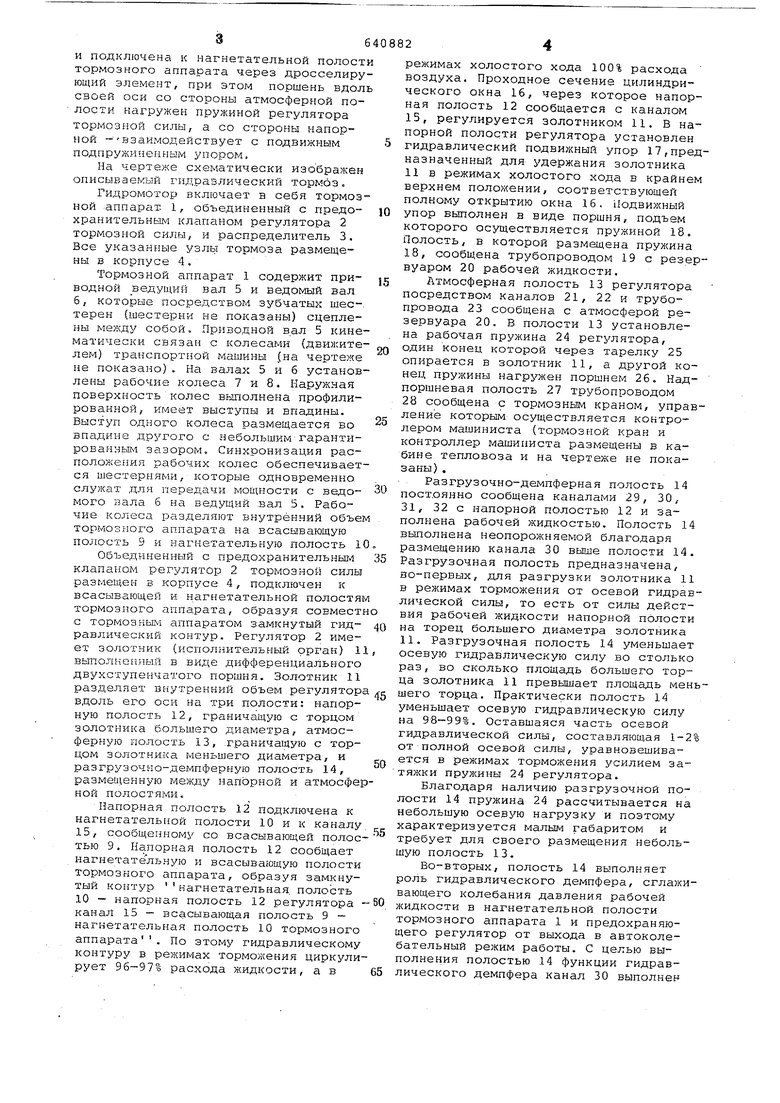

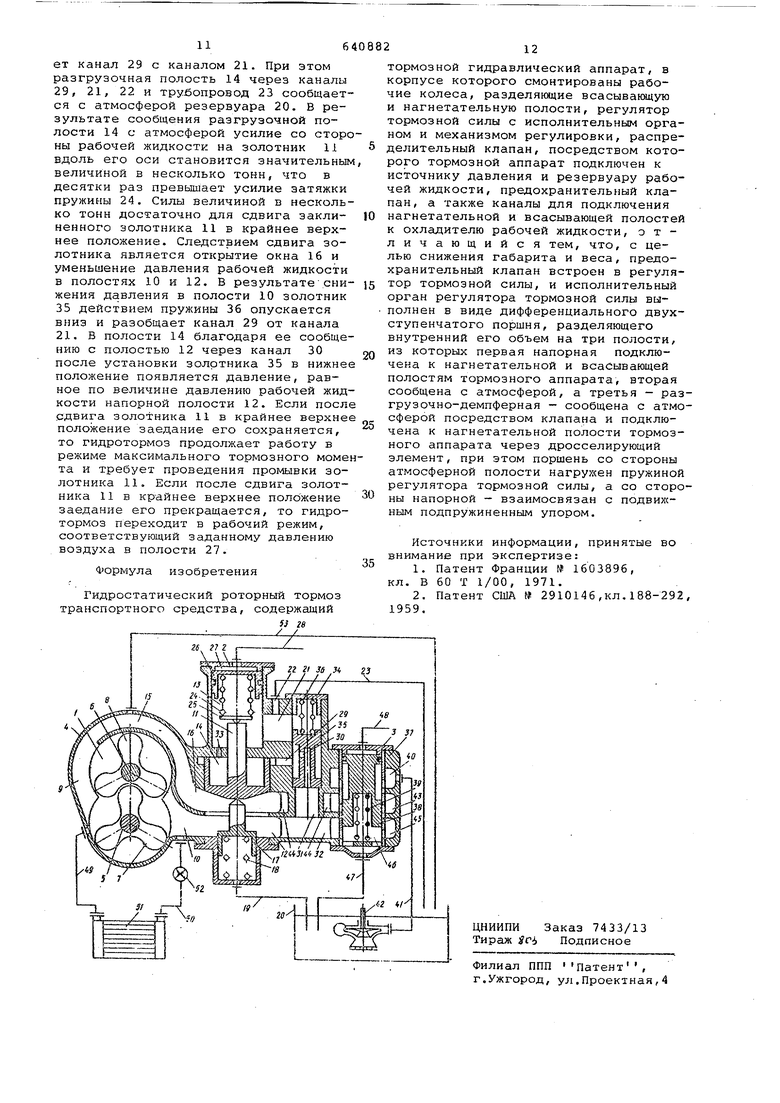

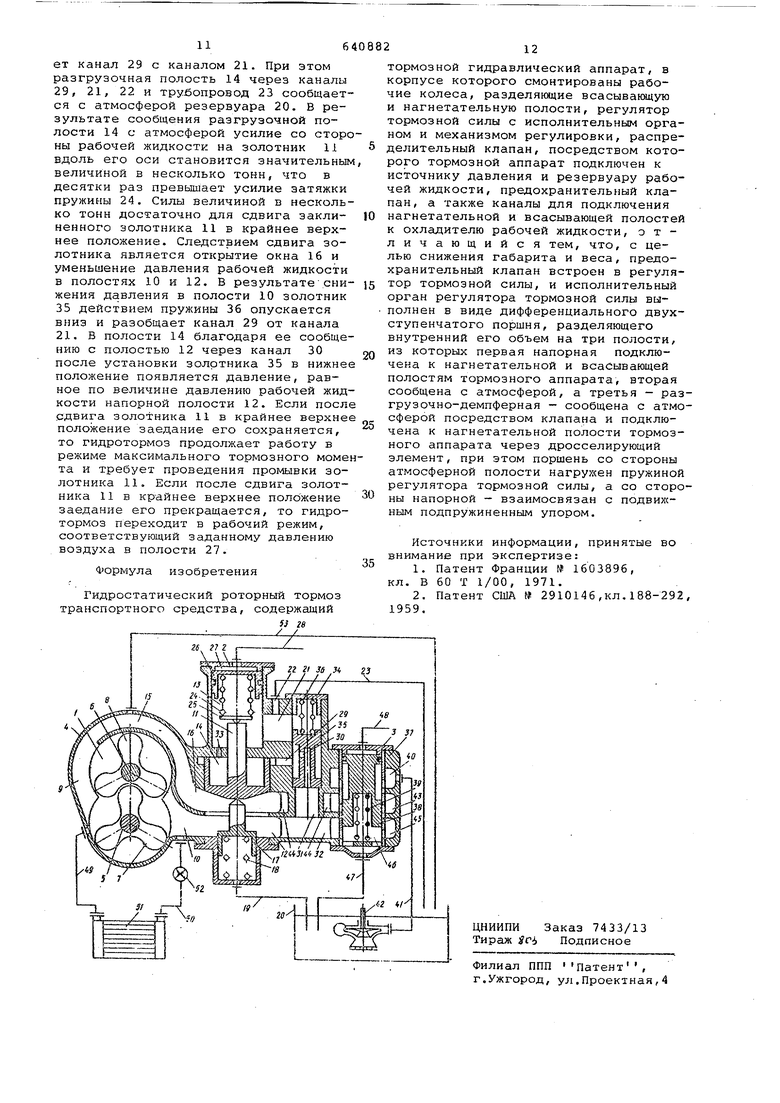

три полости, из которых одна - напорная - подключена к нагнетательной и всасывающей полостям тормозного аппарата, вторая сообщена с атмосферой, а третья разгрузочно-демпферная сообщена с атмосферой посредством клапана и подключена к нагнетательной полости тормозного аппарата через дросселирующий элемент, при этом поршень вдоль своей оси со стороны атмосферной полости нагружен пружиной регулятора тормозной силы, а со стороны напорной -взаимодействует с подвижным подпружиненным упором. На чертеже схематически изображен описываемый гидравлический тормоз. Гидромотор включает в себя тормозной аппарат 1, объединенный с предохранительным клапаном регулятора 2 тормозной силы, и распределитель 3. Все указанные узлы тормоза размещены в корпусе 4, Тормозной аппарат 1 содержит приводной ведущий вал 5 и ведомый вал 6, которые посредством зубчатык шее-, терен {шестерни не показаны) сцеплены между собой. Приводной вал 5 кинематически связан с колесами (движителем) транспортной машины {на чертеже не показано). На валах 5 и б установ лены рабочие колеса 7 и 8. Наружная поверхность колес выполнена профилированной, имеет выступы и впадины. Выступ одного колеса размещается во впадине другого с небольшим гарантированным зазором. Синхронизация расположения рабочих колес обеспечивает ся шестернями, которые одновременно, служат для передачи мощности с ведомого вала 6 на ведупщй вал 5. Рабочие колеса разделяют внутренний объе тор-мозного аппарата на всасывающую полость 9 и нагнетательную полость 1 Об7 единенный с предохранительныгу5 клапаном регулятор 2 тормозной силы размещен в корпусе 4, подключен к всасывающей и нгггнетательной полостя тормозного аппарата, образуя совмест с тормозным аппаратом замкнутый гидравлический контур. Регулятор 2 имеет золотник (исполнительный орган) 1 выполне ;яый в виде дифференциального двухступенчатого поршня. Золотник И разделяет внутренний объем регулятор вдоль его оси на три полости: напорную полость 12, граничащую с торцом золотника большего диаметра, атмосферную рюлость 13, .граничащую с торцом золотни.ка меньшего диаметра, и разгрузочно-демпферную полость 14, размещенную между напорной и атмосфе ной полостями. Напорная полость 12 подключена к нагнетательной полости 10 и к каналу 15, сообщенному со всасывающей полос тью 9, Нз.порная полость 12 сообщает нагнетательную и всасывающую полости тормозного аппарата, образуя замкнутый контур нагнетательная, полость 10 - напорная полость 12 регулятора канал 15 всасывающая полость 9 - нагнетательная Полость 10 тормозного аппарата . По этому гидравлическому контуру в режимах тормолсения циркули рует 96-97% расхода жидкости, а в режимах холостого хода 100% расхода воздуха. Проходное сечение цилиндрического окна 16, через которое напорная полость 12 сообщается с каналом 15, регулируется золотником 11. в напорной полости регулятора установлен гидравлический подвижный упор 17,предназначенный для удержания золотника 11 в режимах холостого хода в крайнем верхнем положении, соответствующей полному открытию окна 16. Подвижный упор выполнен в виде поршня, подъем которого осуществляется пружиной 18. Полость, в которой размещена пружина 18, сообщена трубопроводом 19 с резервуаром 20 рабочей жидкости. Атмосферная полость 13 регулятора посредством каналов 21, 22 и трубопровода 23 сообщена с атмосферой резервуара 20. в полости 13 установлена рабочая пружина 24 регулятора, один конец которой через тарелку 25 опирается в золотник 11, а другой конец пружины нагружен поршнем 26. Надпоршневая полость 27 трубопроводом 28 сообщена с тормозным краном, управление которым осуществляется контролером машиниста (тормозной кран и контроллер машиниста размещены в кабине тепловоза и на чертеже не показаны) . Разгрузочно-демпферная полость 14 постоянно сообщена каналами 29, 30, 31, 32 с напорной полостью 12 и заполнена рабочей жидкостью. Полость 14 выполнена неопорожняемой благодаря размещению канала 30 выше полости 14. Разгрузочная полость предназначена, во-первых, для разгрузки золотника 11 в режимах торможения от осевой гидравлической силы, то есть от силы действия рабочей жидкости напорной полости на торец большего диаметра золотника 11. Разгрузочная полость 14 уменьшает осевую гидравлическую силу во столько раз, во сколько площадь большего торца золотника 11 превышает площадь меньшего торца. Практически полость 14 уменьшает осевую гидравлическую силу на 98-99%. Оставшаяся часть осевой гидравлической силы, составляющая 1-2% от полной осевой силы, уравновешивается в режимах торможения усилием затяжки пружины 24 регулятора. Благодаря наличию разгрузочной полости 14 пружина 24 рассчитывается на небольшую осевую нагрузку и поэтому характеризуется малым габаритом и требует для своего размещения небольшую полость 13. Во-вторых, полость 14 выполняет роль гидравлического демпфера, сглажи.вающего колебания давления рабочей жидкости в нагнетательной полости тормозного аппарата 1 и предохраняющего регулятор от выхода в автоколебательный режим работы, С целью выполнения полостью 14 функции гидравлического демпфера канал 30 выполнен S по типу жиклера диаметром 2-3 мм, а полость 14 посредством жиклера 33 ди аметром 0,5-1,0 мм сообщена с атмосферной полостью 13 регулятора для от вода воздуха, выделяющегося в полост 14из жидкости. Разгрузочно-демпферная полость 14 обеспечивает демпферирование как в установившихся режимах торможения, так и в переходных процессах, в част ности, при включении и выключении тормоза. В заявленной конструкции предохра нительный клапан как самостоятельный узел отсутствует. Функция предохрани тельного клапана передана регулятору тормозной силы, Л именно, регулятор 2 при всех зoпycтимыx давлениях жидкости в нагнетательной полости 10 вы полняет функции регулятора тормозной силы, а при достижении в нагнетатель ной полости 10 максимально допустимо го давления рабочей жидкости регулятор преобразуется из регулятора тормозной силы в предохранительный клапан. Для обеспечения переключения регу лятора 2 из регулятора тормозной силы в предохранительный клапан в корпусе 4 установлен небольших размеров вспомогательный клапан 34 золотникового типа, в частности, его двухпояс ковый золотник 35 имеет диаметр 12- 15мг/1. Один торец золотника нагрул ен пружиной 36, другой торец золотника граничит с каналом 31, который сообщен с нагнетательной полостью 10. По лость, занимаемая пружиной 36, сообщена с каналом 21, Вспомогательный клапан 34 срабатывает при достижении в полости 10 максимально допустимого давления рабочей жидкости, при зтом золотник 35 поднимается вверх и сооб щает канал 29 с каналом 21, то есть сообщает разгрузочно-демпферную полость с атмосферой. После сообщения полости 14 с атмосферой регулятор 2 теряет свойства регулятора тормозной силы и становится предохранительным клапаном. Распределитель 3, установленный в корпусе 4, содержит гильзу 37, золотник 38, пружину 39. Полость 40 корпуса распределителя трубопроводом 41 сообщена с наполнительным насосом 42, полость 43 каналом 44 сообщена с каналом 15, полость 45 каналом 32 сообщена с напорной полостью 12. Полость 46 распределителя, в которой размещена пружина 39, трубопроводом 47 сообщена с резервуаром 20. Золотник 38 имеет два рабочих положения. В режимах холостого хода тормоза золотник 38 устанавливается в крайнее верхнее положение, при этом полость 40 разобщается с полостью 43, а полость 45 сообщается с полостью 46. В режимах торможения золотник 38 уста навливается в крайнее нижнее положе2ние, при этом полость 40 сообщается с полостью 43, а полость 45 разобщается от полости 46. Перемещение золотника 38 вниз осуществляется воздухом, подаваемым по трубопроводу 48 от регулятора давления. Для охлаждения рабочей жидкости гидротормоза к нагревательной и всасывающей полостям тормозного аппарата посредством трубопроводов 49 и 50 подключен охладитель 51. Прокачку рабочей жидкости через охладитель осуществляет непосредственно тормозной аппарат. Расход масла по охладителю составляет не более 3-4% от полного расхода тормозного аппарата. Для снижения рабочей жид сости на входе в охладитель на трубопроводе 50 установлен дросселирующий элемент 52.С целью уменьшения времени включения и выключения гидротормоза охладитель выполнен неопорожняемым г для чего он установлен ниже тормозного аппарата. Для отвода воздуха из тормозного аппарата при включении гидротормоза и подвода воздуха в тормозной аппарат при выключении гидротормоза канал 15 трубопроводом 53 небольшого сечения (сечением 1,0-1,5 см ) сообщен с атмосферой резервуара 20 рабочей жидкости. Работа тормоза на различных режимах происходит следующим образом, Вклю-:ение тормоза. Рабочие к;рлеса 7 и 8 постоянно на всех режимах работы транспортной машины кинематически связаны с движителем, поэтому при движении машины они вращаются с угловой скоростью, пропорциональной скорости вращения движителя. При включении тормоза сжатый воздух от воздушного резервуара транспортной машины по трубопроводу 48 поступает в распределитель 3 (воздушный резервуар на чертеже не показан) и перемещает золотник 38 в крайнее нижнее положение, при этом полость 40 сообщается с полостью 43, а полость 45 разобщается с полостью 46. После включения распределителя рабочая жидкость (масло, антифриз) подается наполнительным насосом 42 из резервуара 20 по трубопроводу 41,по- лоотям 40 и 43, каналу 44 в напорную полость 12, а из нее в нагнетательную полость 10 и по каналу 15 во всасывающую полость 9, При заполнении тормоза воздух из тормозного аппарата отводится по трубопроводу 53 в атмосферу резервуара 20. По мере заполнения тормозного аппарата давление рабочей жидкости в напорной полости возрастает, действием этого давления подвижный упор 17 перемещается в крайнее нижнее положение и освобождает золотник 11 регулятора. Золотник 11 действием пружины 24 перемещается вниз и уменьшает проходное сечение цилиндрического окна 16, В тормозном аппарате на рабочую жидкость действуют рабочие колеса 7 н 8, которые заставляют рабочую жидкость циркулировать по замкнутому внутреннему конполость 10 - полость 12 -- окно 16 - канал 15 полость 9 - полость 10j а также по замкнутому кон туру охлаждения полость 10 - труоопровод 50 - охладитель 51 - трубопровод 49 полость 9 -- полость . При этом по внутреннему контуру гидротормоза циркулирует поток, составл ющий 97-96%-от полного расход;а тормо ного аппарата, а по контуру охлаждения 3-4% расхода,обеспечиваемого т мозным аппаратом, В результате частич ного перекрытия окна 16 возникает пе репад давления между давлениями поло ти 12 и каналом 15 и соответственно между нагнетательной и всасывающей полостями тормозного аппарата. Указа ный перепад давлений рабочей жидкост создает тормозные моменты на рабочих колесах 7 и 8 .Тормозной момент с ко леса 8 через вал б и синхронизирующи шестерни передается на вал 5 и руется с тормозным моментом колеса 7 С вала 5 суммарный тормозной момент передается на движитель и осуществля ет его торможение. Процесс включения гидротормоза заканчивается моментом окончания заполнения тормозного аппа рата о Регулирование тормозного усилия. В режимах торможения золотник 11 находится 3 равновесном состоянии, С одной стороны на золотник действует пружина, с другой - усилие со сторон рабочей жидкости. Перепад давления мелуду нагнетательной и всасывающей полостями, а, следовательно и величи на тормозного момента,- определяется величиной затяжки пружины 24 . Затялска пружины 24 осуществляется поршнем 26 путем изменения давления воздуха в полости 27, подводимого по трубопроводу 28 от тормозного крана. Регу лятор 2 тормозной силы представляет собой всережимный одноимпульсный регулятор давления прямого действия с переменной затяжкой пружины 24. Для увеличения тормозной силы затяжка пружины 24 увеличивается, в результате чего равновесие сил, действующих на золотник 11, нарушается, золотник перемещается вниз и уменьшает проходное сечение цилиндрического окна 16, Уменьшение сечения окна 16 увеличивает его гидравлическое сопро тивление, вследствие чего возрастает давление в.нагнетательной 10 и напорной 12 полостях и увеличивается тормозной момент. Повы11 ение давления в напорной голости создает допол нительное усилие на золотник 11, кот рое уравновешивает дополнительную з тяжку пружины 24. После ypaвнoвeцJИвания усилия пружины золотник заним ет новое установившееся положение. Изменение дaвJieния в напорной полос 12 пропорционально изменению затяжки ружины 24. При уменьшении тормозной силы уменьшается затяжка пружины 24 путем снижения давления воздуха в полости 27. Уменьшение затяжки пружины вызывает снижение давления рабочей жидкости в нагнетательной 10 и напорной 12 полостях, что приводит к снижению тормозного момента Снижение давления в напорной полости 12 продолжается до полного уравновешивания силы затяжки пружины 24. Благодаря наличию в регулят ре разгрузочной полости 14, сообщенной каналами 29, 30, 31, 32 с напорной полостью 12, величина гидравлической силы, воспринимаемой золотником 11 в осевом направлении и уравновешиваемой усилием затяжки пружины 24, имеет небольшую величину, пропорциональную произведению давления рабочей жидкости в напорной плоскости на площадь меньшего торца золотника 11. Величина неуравновешенной гидравлической силы, действующей на золотник 11 вдоль его оси, имеет большое значение, так как она характеризует размеры пружины 24, определяющей размеры регулятора 2, Рабочие колеса тормозного аппарата обеспечивают неравномерный расход жидкости, в результате чего в полостях 10 и 12 имеют место колебания давления рабочей жидкости. Эти постоянные вынужденные колебания с частотой, пропорциональной скорости вращения рабочих колес тормозного аппарата, и существующие в переходных процессах дополнительные колебания давления рабочей жидкости способны переводить золотник 11 в автоколебательный неустойчивый режим работы. Для снижения вредного колебательного режима работы золотника 11 разгрузочная полость 14 одновременно выполняет функции гидравлического демпфера, что достигается установкой в тракте, соединяющем полость 14 с напорной полостью 12, канала 30 и сообщением полости 14 Слнапорной полостью 12, канала 30 и сообщением полости 14 с полостью 13 посредством жиклера 33. Канал 30 снижает скорость хода и амплитуду колебания золотника 11, а жиклер 33 повышает жесткость характеристики демпфера. Выключение гидротормоза. Выключение осуществляется переводом тормозного крана в нолевое положение, при этом трубопроводы 28 и 48 сообщаются с атмосферой, зохютник 38 распределителя действием пружины 39 перемещается в крайнее верхнее положение и сообщает полость 45 с полостью 46, а полость 40 разобщает от полости 43. После этого рабочая жидкость из тормозного аппарата через канал 32, полости 45, 46 и трубопровод 47 сливается в резервуар 20, а воздух из резервуара 20. по трубопроводу 53 поступает в тормозной аппарат. Слив рабочей жидкости из тормозного аппарата осуществляется при движении транспор ной машины вытеснением жидкости рабо чими колесами 7 и 8, а на остановках самотеком. По мере слива рабочей кости давление в напорной полости 12 уменьшается и подвижный упор 17 действием пружины 18 поднимается вверх и устанавливает золотник 11 в крайне верхнее положение, соответствуюдее полному открытию окна 16. Окончание слива жидкости из гидротормоза соответствует началу его работы на холостом ходу. Работа на холостом ходу. В режима холостого хода рабочие колеса 7 и 8 вращаются со скоростью, пропорционал ной скорости движения транспортной машины, и перемещают воздух по замкн тому внутреннему контуру полость 10 - полость 12 - окно 16 - канал 15 полость 9 - полость . Благодаря полному открытию окна 16 перепад давления воздуха между нагнетательной полостью 10 и всасывающей полостью 9 мощность холостого Хода тормоза характеризуется небольшими величинами, допустимыми по условиям нагрева гидр тормоза без охлаждения его в режимах холостого хода. Работа предохранительного клапана При нормальной работе гидротормоза предохранительный клапан не участвуе в работе, так как во всем скоростном и мощностном диапазонах работы тормо за давление рабочей жидкости в его нагнетательной полости не превышает максимально допустимой величины. То есть нормально работающему гидротормозу предохранительный клапан не тре буется. Предохранительный клапан . объемных гидротормозов характеризуется большим габаритом, так как он рассчитывается на полный расход тормозного аппарата и поэтому имеет боль шое проходное сечение, составляющее не менее проходного сечения регулятора тормозной силы. Размеры пружины предохранительного клапана определяются величиной его проходного сечения и максимально допустимые давлением рабочей жидкости в гидротормозе Например, для тепловозных гидростатических тормозов средней мощностью 500-1500 л.с. при допускаемом давлении рабочей жидкости 20-30 кгс/с предохранительный клапан должен иметь проходное сечение 100-500 см5 а его пружина должна воспринимать усилие в 3-10 тонн. Предохранительный клапан с указанным сечением на указанное дав ление представляет собой громоздкий узел, соизмеримый с габаритами тормоз кого аппарата. В заявляемой конструкции предохранительный клапан, как индивидуальный самостоятельный узел, ис ключен, а его функции переданы рег-уля тору тормозной силы, что позволило улучшить габаритно-весовые показатели гидротормоза в среднем на 30%. Учитывая, что в гидростатических тормозах регулятор тормозной силы работает по принципу регулируемого перепускного клапана, обеспечивающего перепуск рабочей жидкости из нагнетательной во всасывающую полость тормозного аппарата, необходимость в предохранительном клапане возникает в гидростатическом тормозе только в случае зае,цания рабочего золотника регулятора тормозной силы в положении полного или четвертичного закрытия проходного окна регулятора. В частности, в заявляемой конструкции гидротормоза необходимость в предохранительном клапане возникает только в случае заедания золотника 11 в положении полного или частигного закрытия окна 16. В заявляемой конструкции регулятор 2 выполнен таким образом, что при давлении рабочей жидкости в напорной полости 10 меньше максимально допустимого он выполняет функции только регулятора тормозной силы, а при достижении в полости 10 максимально допустимого давления рабочей жидкости регулятор 2 перестраивается в предохранительный клапан, при этом он теряет функции регулятора тормозной силы, приобретает функции только предохранительного клапана и работает по принципу нерегулируемого перепускного клапана, обеспечивающего перепуск рабочей жидкости из нагнетательной во всасываю111ую полость тормозного аппарата и тем же каналам, что и регулятор тормозной силы. При нормальной работе гидротормоза золотник 11 вдоль своей оси находится в равновесии под действием двух сил, а именно, действующее на золотник 11 усилие со стороны рабочей жидкости уравновешивается усилием затяжки пружины 24. При заедании золотника регулятора равенство действующих на него сил со стороны жидкости и пружины нарушается. Основной причиной возможного заедания золотника является попадание взвешенных частиц рабочей жидкости Е зазор между корпусом 4 и цилиндрическими поверхностями золотника 11. При заедании золотника 11 с увеличением скорости транспортной машины растет давление рабочей жидкости в полости 10. В период роста давления в полости 10 до максимально допустимой величины усилие на золотник 11 со стороны рабочей жидкости незначительно, в пределах нескольких килограмм, превышает усилие затЯжки пружины 24 и поэтому золотник остается в заклиненном положении. При достижении в полости 10 максимально допустимого давления рабочей жидкости в начале происходит срабатывание вспоогательного клапана 34, а именно,зоотник 35 поднимается вверх и сообша

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕКУПЕРАЦИИ КИНЕТИЧЕСКОЙ ЭНЕРГИИ ТОРМОЖЕНИЯ ДВИЖУЩЕГОСЯ ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2355591C2 |

| Устройство управления тормозом шахтной подъемной машины | 1986 |

|

SU1404450A1 |

| Ленточный бремсберговый конвейер | 1978 |

|

SU981134A1 |

| Система управления гидравлическим рекуператором энергии торможения транспортного средства | 1977 |

|

SU743903A1 |

| Система управления гидродинамическим тормозом-замедлителем | 1980 |

|

SU950567A1 |

| Гидравлическое тормозное устройство | 1978 |

|

SU748060A1 |

| Гидрообъемная трансмиссия с объемным делителем для многоприводного транспортного средства | 2018 |

|

RU2683984C1 |

| САМОХОДНАЯ МАШИНА ДЛЯ ОБРАБОТКИ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2015 |

|

RU2593251C1 |

| Устройство для охлаждения гидромеханической передачи и гидрозамедлителя транспортного средства | 1990 |

|

SU1743931A1 |

| Устройство для управления рабочим и предохранительным торможением подъемных машин | 1973 |

|

SU734081A1 |

Авторы

Даты

1979-01-05—Публикация

1976-07-12—Подача