лотна 11илы, калибр выпуклости задней кромки 2.

Недостатком известного способа н устройсгоа шляется отсутствие сродстБ контроля и сраБнени55 получаемого л необходимого профилен пилы

Целью изобретения является упрощение вальцевания и увеличение точности нри

Указанная цель достигается тем, что снособ вк-шочает в себя сравнение на ЗВАА существующего раснределения нрец верительных нагрузок с требуемым распрецелением предварительных нагрузок в соответствии с требуемыми значеипямн про(иля искрПБлеиия и выпуклости и получают величину -отклонения замерен™ ной величины от требуемой, выполняют последовательные логические вычисления оспова}нлые иа сопоставлении требуемо™ го и замеренного раснределений иредва рительных напря кений для определения pacctiHTaHHoro положения и расчетного значещ Я ваныоющего усилия, выдают в определенные Гчшменты време1ш с ЭВМ сигналы, отршкающие рассчитанное пол.о«жение, расчетную величину пагружения при вальцевании, подают сигналы на вашэцовочньгй узел и осуществляют повторное автоматическое вальцевание пилы приложением требуемого вальцующего усилия и образовонизм нового распределе ния предваригельных напряжений в пиле, более близкого к требуемому pacnpeae-яению предварителыпых напряжений. Проводят ycpepienae профиля искривления пилы, для чего пилу подают с постоян-, ной скоростью через дагчш01, предназна чеш1ые для ивмерешш искривления и выпуклости пилы, снимают 1юказани,я с датчиков в течение нослецовательных р,авны интервалов времени, разделяя тем самым пилу с ипформвционной точки зрения на множество участков равяой длины, перемещают датчик, искривления поперечно пи ле с совершением множества проходов между расчетными линиями кромок пилы причем эти проходы разнесены но цлине каждого участка с выдачей множества разнесенных профилей искрлвленля ддя каждого участка, при этом калсдое счи-, тывание показания с датчика искривлений осуществляют в течение конкретного интервала, времени, синхронизируют выход с датчика искривлений с помощью детектирования данных п кромках пилы, обеспечивая тем самым точную оценку. расстояния каждого местоположения от

расчетной линии кромки. На ЭВМ усредняют показания, полученные для каждого конкретного участка, за счет усреднения для каждого местоположения сигналое, полученных с датчика длямножест ва проходов, и в результате получают средний профиль пилы для данного участка.

Снимают множество показаний вы- п кпости пилы для каждого участка, усредняют показания выпуклости для каждого участка с получением средней выпуклости для каждог.о участка и комбинируют сред1ше показания вь пуклости со средними показаниями искри1зле1шя для получения среднего распределения предварительных папряжений для этого участка,

Снимают показания искривления и вы пуклости для по меньщей мере одного участка одновременно с вальцеванием другого участка, в ходе чего начало и окончание приема показаний для одного

5 участка происходит одновременно с началом и око11чапием, соответственно, вальцевания другого участка,

Расстояше между вальцовочным узлом II блокоУ детектировагщя искривления, а расстояние между вальцовочным узлом,н калибром выпуклости поддерживают кратным длине участка, так. «то по мере прохождения пилы че рез устройство операцию считыва1шя по5казаний от одного участка ВЫПОЛ.У.ЯЮТ од новременно с операцией вальцевания другого участка.

Устройство для автоматического валь цевания тел снабжено ЭВМ и вальцовочным узлом с механизмами сближения и перемещения роликов, причем входы ЭВМ соединены через согласую1Ш Й-блок /интерфейс/ с вь ходами блока детектирования искривления и калибра выпуклое-

S тиа выход калибра выпуклости синхронизирован с выходом блока детектирования искривления для данного участка пилы, ЭВМ запрограммирована на оценку существующего распределения предваритель0ных папряжений в этом участке, а выход вальцовочного узла связан через интерфейс с выходом ЭВМ.

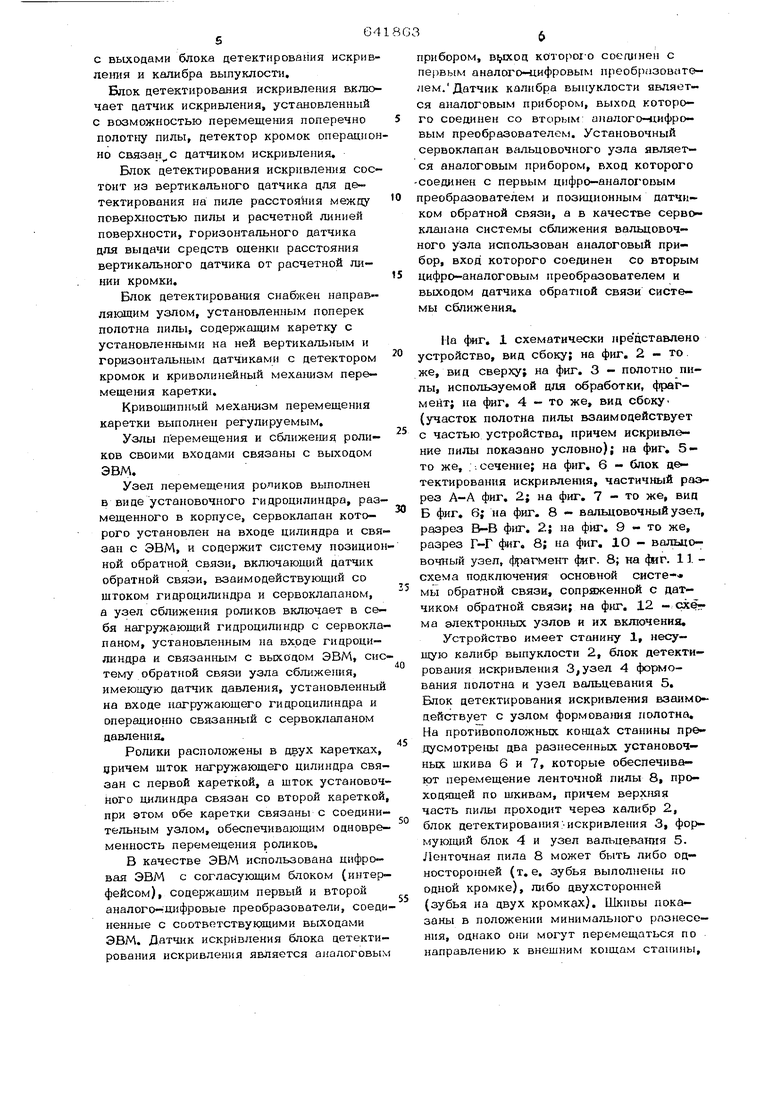

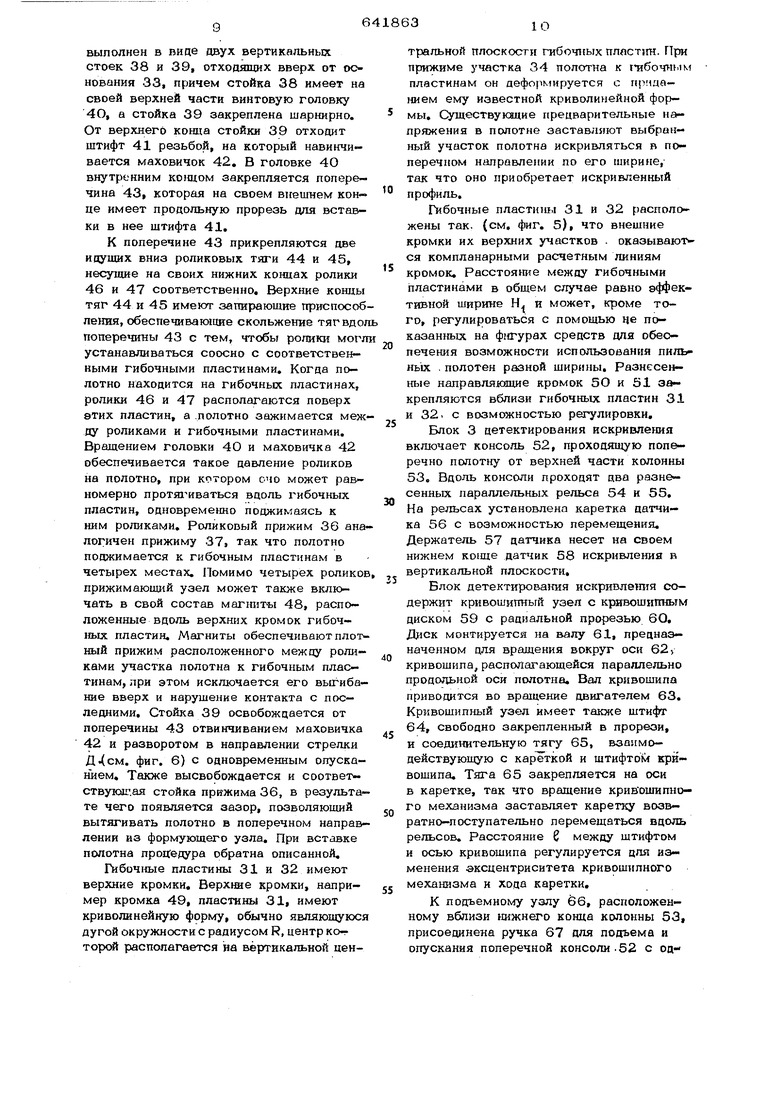

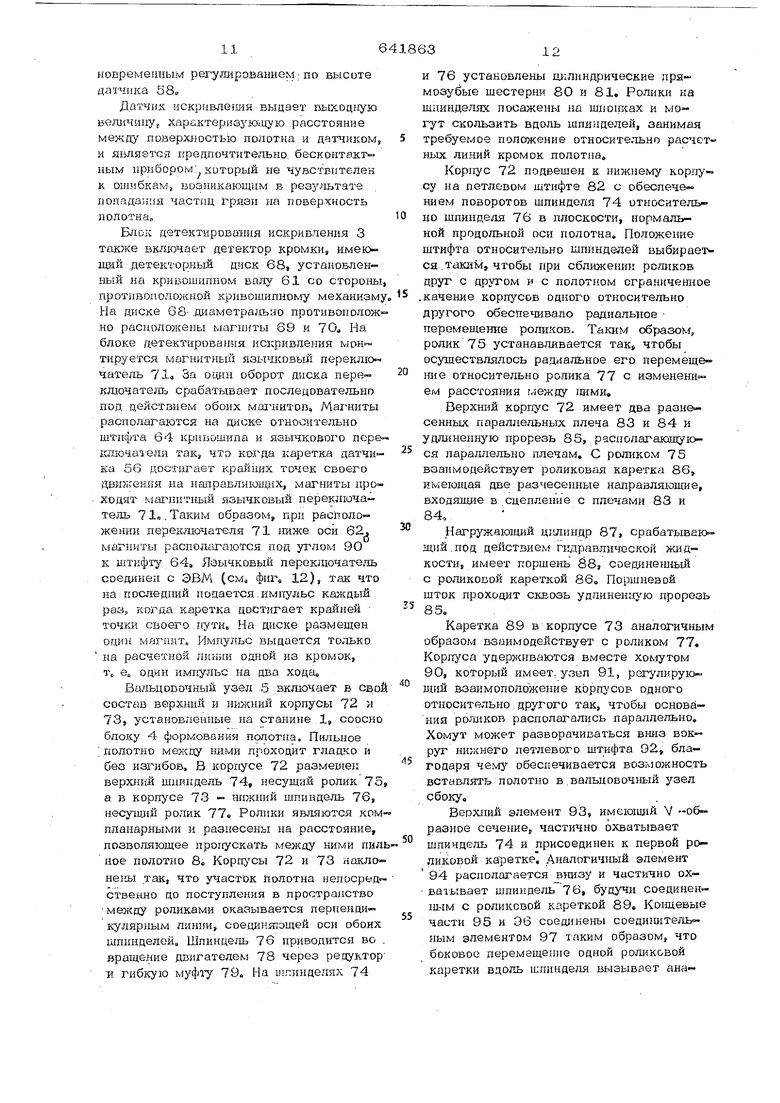

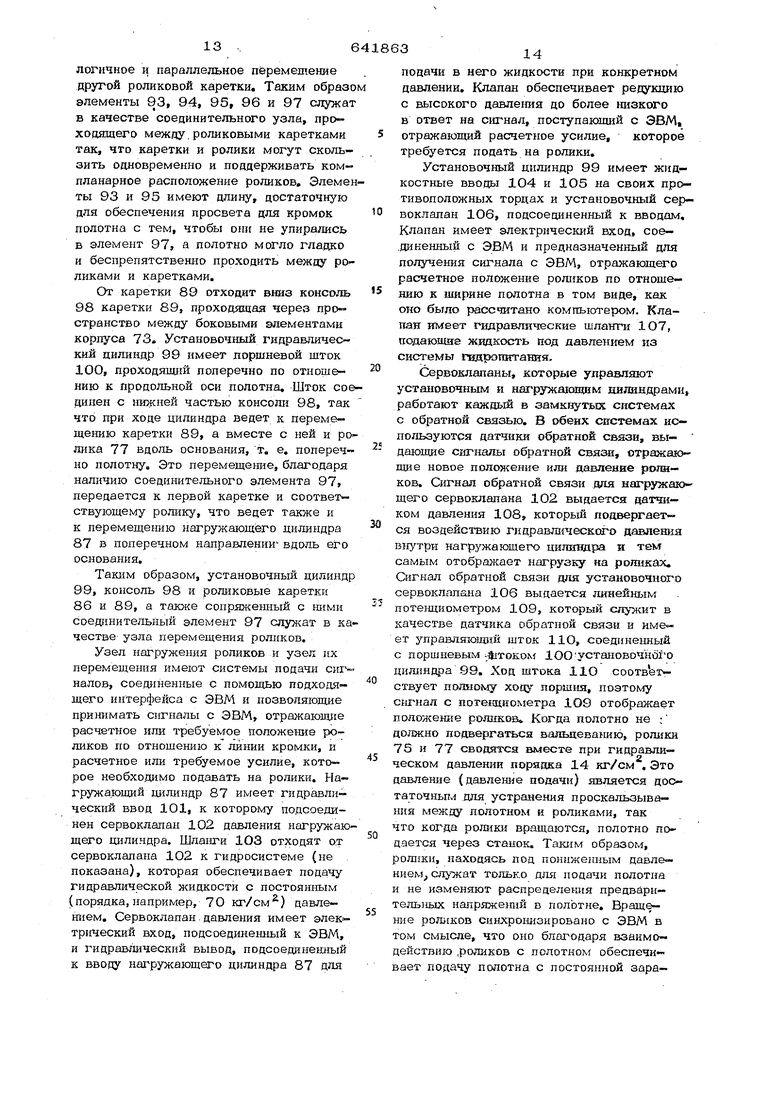

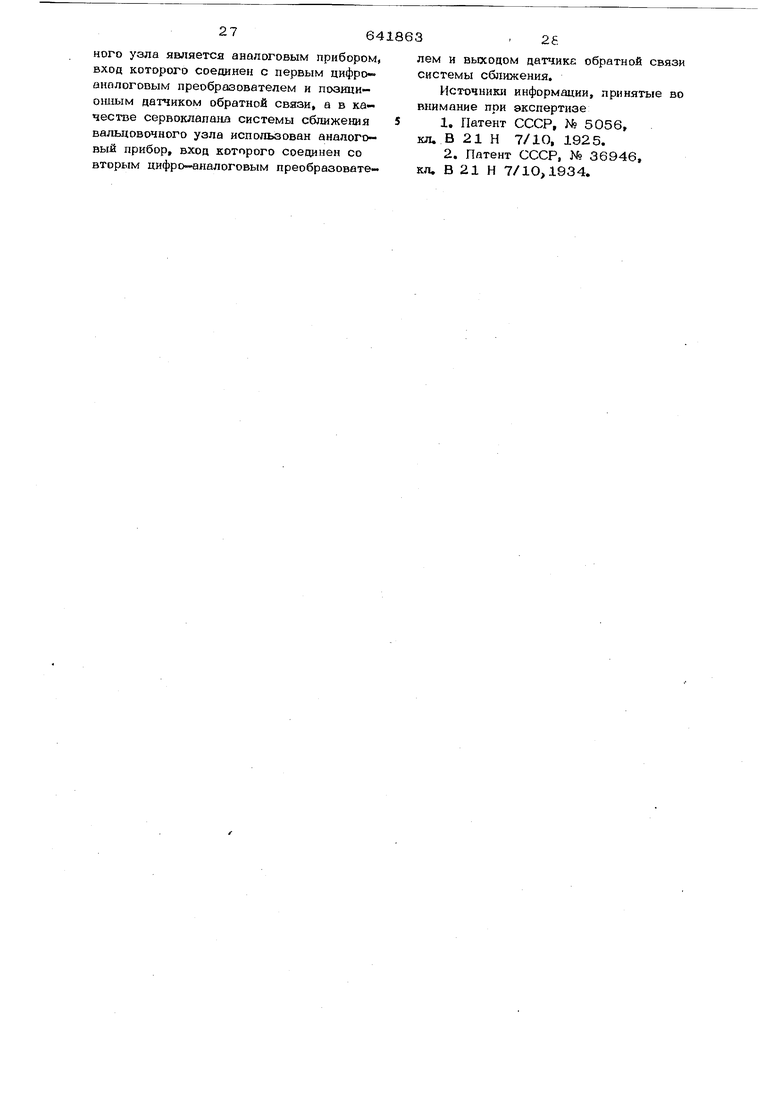

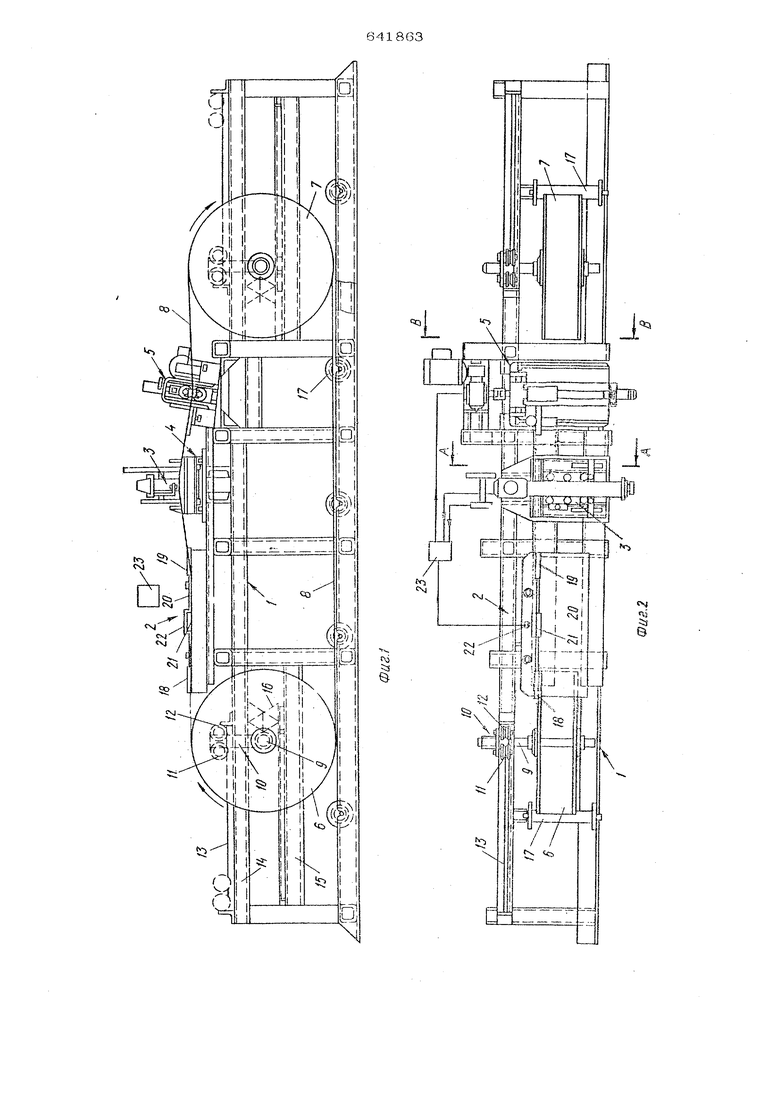

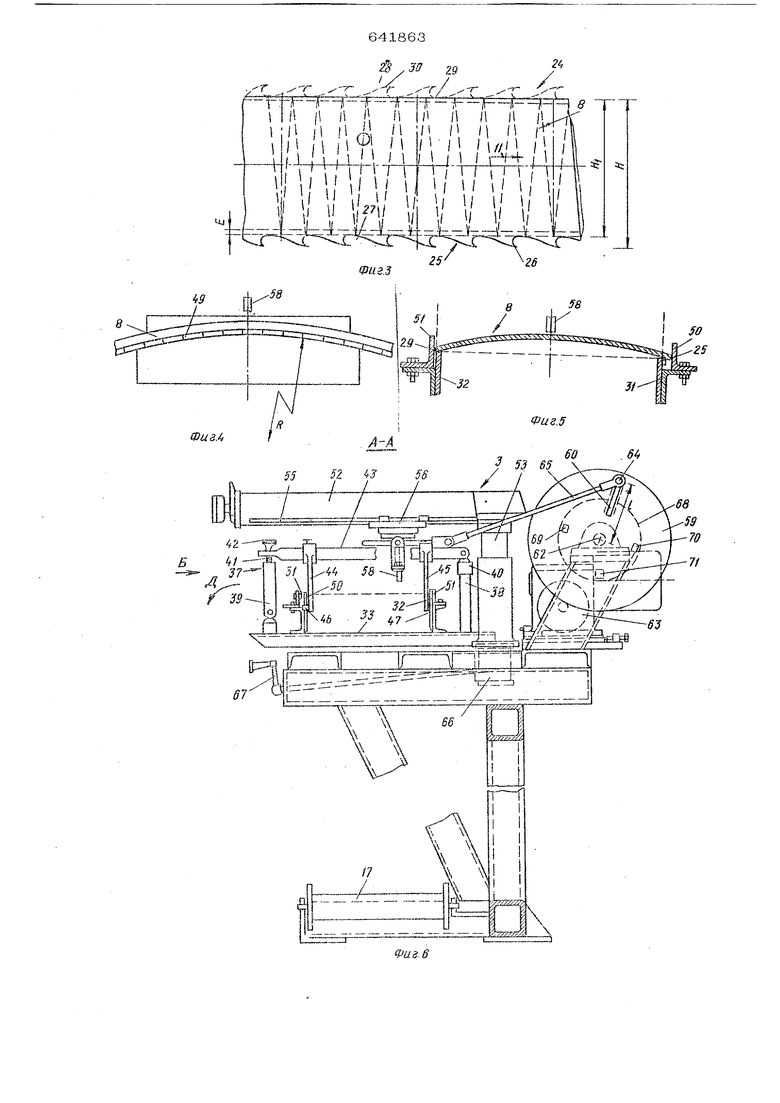

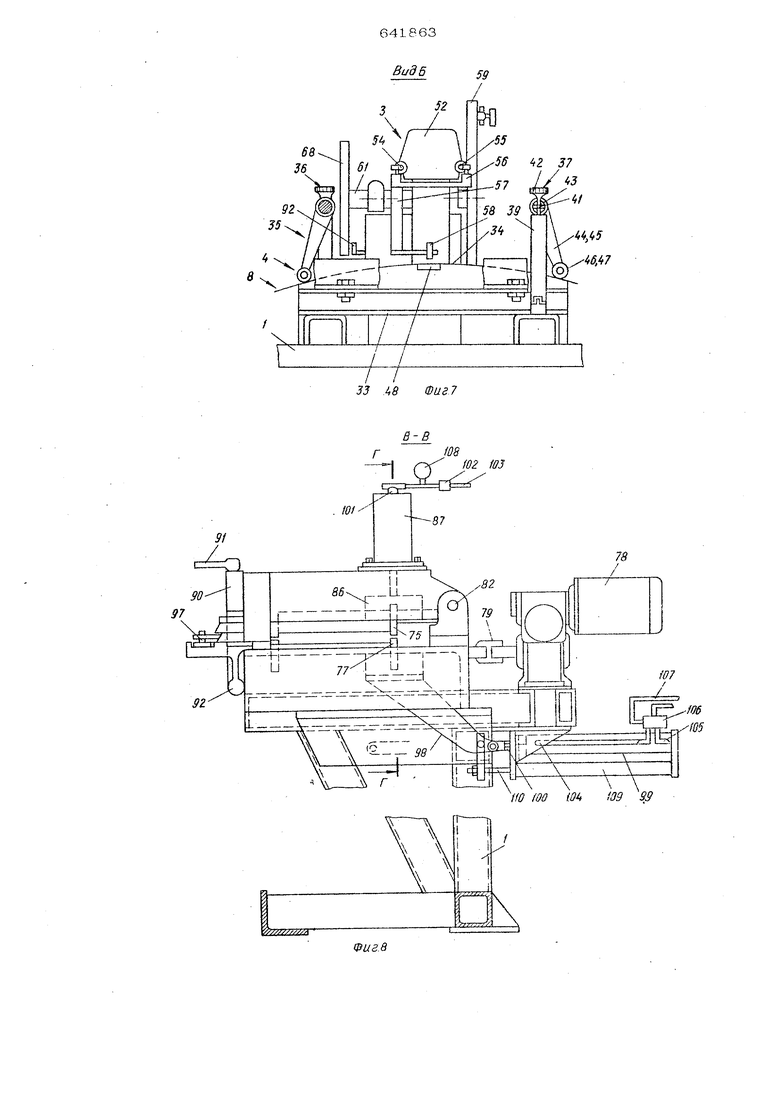

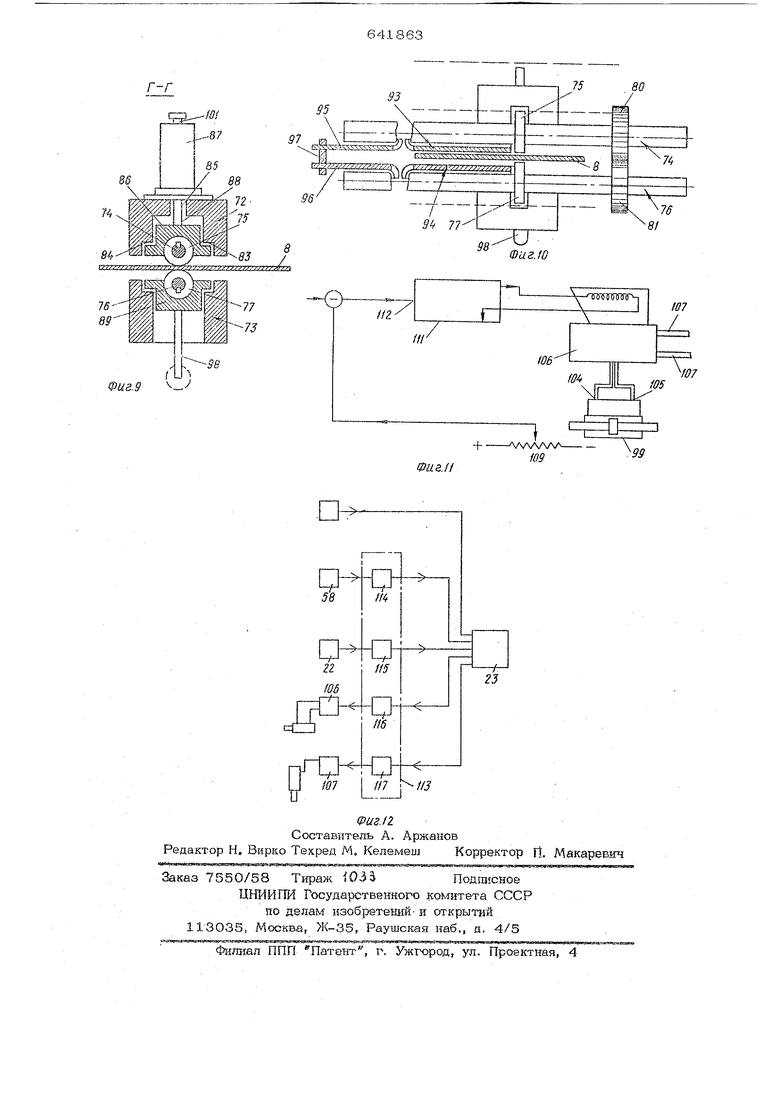

С целью обеспечения подачи пилы с постоянной скоростью подающий узел пиSлы синхронизирован с ЭВМ вальцовоч- узел установлен па расстоя.рши от блока детектирования искривления и калибра выпуклости, вход которого связан С выходами блока цетектярования искрив ления и калибра выпуклости. Блок детектирования искривления вклю чает датчик искривления, установленный с возможностью перемещения поперечно полотну пилы, детектор кромок онерацио но связанно датчиком искривлени51. Блок детектирования искривления состоит из вертикального датчика для детектирования на пиле расстояния между поверхностью пилы и расчетной линией поверхности, горизонтального датчика для выдачи средств оценки расстояния вертикального датчика от расчетной линии кромки. Блок детектирования снабжен направляющим узлом, установленным поперек полотна пилы, содержащим каретку с установленными на ней вертикальным и горизонтальным датчиками с детектором кромок и криволинейный меха1шзм перемещения каретки. Кривошипный механизм перемещения каретки выполнен регулируемым, Узлы перемещения и сближеьшя роликов своими входами связаны с выходом ЭВМ. Узел перемещения роликов выполнен в виде установочного гидродилиндра, раз мещенного в корпусе, сервоклапан которого установлен на входе цилиндра и свя зан с ЭВМ, и содержит систему позицио ной обратной связи, включающий датчик обратной связи, взаимодействующий со штоком гидроцилиндра и сервоклапаном, а узел сближения роликов включает в себя нагружающий гидроцилиндр с сервокяа паном, установленным на входе гидроци- линцра и связанным с выходом ЭВМ, сис тему обратной связи узла сближения, имеющую датчик давления, установленный на входе нагр жающего гицроцилиндра и операционно связанный с сервоклапаном давления. Ролики расположены в двух каретках, причем щток нагружающего цилиндра свя зан с первой кареткой, а шток установоч ного цилиндра связан со второй кареткой при этом обе каретки связаны с соедини тельным узлом, обеспечивающим одновре менность перемещения роликов, В качестве ЭВМ использована цифровая ЭВМ с согласующим блоком ( фейсом), содержащим первый и второй аналого-тцифровые преобразователи, соед ненные с соответствующими выходами ЭВМ. Датчик искривления блока детекти рования искривления является аналоговы прибором, вуход KQiTopoi-o соепинен с первым аналого-цифровым преоб(1азовате- лем.Датчик калибра выпуклости является аналоговым прибором, выход которого соединен со вторьЕм: аналого-цифровым преобразователем. Установочный сервоклапан вальцовочного узла является аналоговым прибором, вход которого соединен с первым цифро-аналоговым преобразователем и позиционным датчиком обратной связи, а в качестве сервоKfiaiiana системы сближения вальцовочного узла использован аналоговый прибор, вход которого соединен со вторым цифро-аналоговым преобразователем и выходом датчика обратной связи системы сближения. На . 1 схематически прецставлено устройство, вид сбоку; на фиг. 2 - то. же, вид сверху; на фиг. 3 - полотно пилы, используемой для обработки, фрагмент; на фиг. 4 - то же, вид сбоку (участок полотна пилы взаимодействует с частью устройства, причем искривлоние пилы показано условно); на фиг, 5то же, ,. сечение; на фиг. 6 - блок детектирования искривления, частичный раэ рез А-А фиг. 2; на фиг. 7 - то же, виц Б фиг. 6; на фиг. 8 - вальцовочный узел, разрез В-В фиг. 2; на фиг. 9 - то же, разрез Г-Г фиг. 8; на фиг. 1О - вальцовочный узел, фрагмент фиг. 8; на 4иг. 1 . схема подключения основной систе-- мы обратной связи, сопрваженной с датчиком обратной связи; на фиг. 12 - электронных узлов и их включения Устройство имеет станину 1, несущую калибр выпуклости 2, блок детектирования искривления 3,узел 4 формования полотна и узел вальцевания 5. Блок детектирования искривления взаимо- действует с узлом формова1шя полотна. На противоположных конца с станины пре дусмотрены два разнесенных установочных шкива 6 и 7, которые обеспечивают перемещение ленточной пилы 8, проходящей по шкивам, причем верх1шя часть пилы проходит через калибр 2, блок детектирования . искривления 3, формующий блок 4 и узел вальцеватпгя 5. Ленточная пила 8 может быть либо од- носторош{ей (т. е, зубья выполнены по одной кромке), либо двухсторонней (зубья на двух кромках). Шкивы показаны в положении минималь)1ого разнесения, однако они могут перемещаться по направлению к внешним К01щам станины. обеспечивая обработку лелгоч} ых nun с больлией окруксиой гуипгой, Шкив 6 уста);овлед1 с соеспс-аеипем свобо/угого ijpaiuGijufl на шнилл ле 9, подцержлвпемом а скобе 1.0 Верхиил торец скобы noffEeujoH иа кпреткеу под --держпваю1цойс51 u-i двух ролиз вх 11 п 12s икгеюмих V образзплй про(|1кль, Ролнкн движзтся по тгивертйрованиогх1у в профиля V обрсзпому редЬ су 13. проход ииему-йдоль верхней чис ти стачикыэ обеслечквая боковое перемв meiine шпинделя, бххш:одаря че;-,-:у цослига отся измоиение )гя ме;к;лу ляпша мЯе Межау горкаоита-тьтплми паправлгпо пщын 14 и 15 стат-кны яроходпт парал™ лелогрг1ммный домкрат Л.В которым вруч иую запирают шпиндепь,, Шкпв 7 уста;;ов лек а алогич11О цш1 осу1цестоле;п)Я lipo цолышго 1шреислцепи5г п лодцержпвается на рельсах па противоположном ктще станипыв Мкжняя часть ленточной гиты поццорживается на свободно пращаю1га Х ся ропнках 17, ггроходяихл х сдоль кнжней части ст;:иа1иы межпу шклвамп. Станина и шкивы представляют собой несушки узел обосгкг-:11 ваю7цнй движение neirroHHOH пиВ:. вдоль своей, ггродояьяой осли Калибр выпуклости 2 имеет две раа. несенные соосные направшнощие 18 п 19s которые взаимодействуют с одной кромкой участка полотна, выдерживаю .щегося плоским па прнлег-аюздей вьвероч ной плите 2 О калибра, Калибруюик эле мент 21, расположеншлй между направля jfOJMH, кренится па параллелограм ;но -л рычазкиом мехаийзме и нод/кат пружиной с oбc Cнeчeннe,J контакта с кромкой но ясовочиого нояотна и перомеиьютсг. в бо™ ковом паправлопия для слеженнк за вы пуклостыо данного участка лнлы и ее от раженп51« Прн нслользоваиии односторон-ней ппль калибр изг леряет выпу7шасть зад ней кромкИг прн нспользоваиюи двусторонней пилы замеряется вьн1у.клость толь ко одной кромки,-. Датчик, выпуклости 22 соединен с элементок 21 п выдает сиг Hajij характер.изующнй вьту.клость этого участка пилы между па 7равля ощпми4 В обычном калибре вынуюлости ЯВ ищется механическими и представ.ляет собой стрелочюлй индикатор илп его эквп валент. В данном случае калнбр 2 проц-ставляе собой электроылый , выдающий вьпходкой сиг-ьчал в виде напржкения, пропордионалвного стреле выпукл стн, например линейный переменный йкф еренциальный трансформатор (ЛГ1Д1) выход соединен с ЭВМ 23, коротко описывается структура участка 24 полотна пптл 8 (см . Сплошной лннией но.кааана односторонняя пнла, па передней 2 5 предусмотроны зубья 26, разделенные внадинамп 27, Полотно Н1;лы имеет верх.чюю 28, заднюю кромку 29, а таюке расчетные IH передней и задней кромок. Центральная продольная ось равноудалегш от расчетных ллнпй передней и задней кромок, Исти.шая ширпнт Н полотна яв лчется расстоянием между Bepinnnatvoi зубьев к задне.й кромкой, а э(фекгпвная . шнрнна Hj нпльно.го полотна яшыется рассто.я.ннем между расчетными лгпигями кромок, Двусторо11нее г|пльное полотно пмеет зубья 30 на задней кромке, г асчетная лдння задней кромки нолотна нредставляет собой лкннго в1 ад}П1 задней кромю, показа1шую совпадающей с кромкой 29, Та.и1м образоМз. расчетным шпшям кромок соответствуют JHIHKH внадгнг, равноразнесенные от продолышй осл« После вальцовки пильного nonoTiia меташ Б центральной части полотна ока зывает я вспученным или подвергнутым действию предварихельпых напрязкений, созданных .вахььцовочными и/ш напрягаю лшми ролкка у1н, Воз1шкают остато1 1ые предварительные напряжегаш растяжения в зоне каждой кромки полотна и Остаточные нредварительггые напржкення сжатсня в соседних зонах центральной части. Be- л1-1Чк.на напряжения наибольшая вблизи дентра.ль;шй оснг но при нсно-льзовании одиосторонтгпх ленточных пил для достил-;5 щя достаточно; Бьягуклости задней кромки вальцовка частично производится такнсе и вблизи расчетной линии задней KpoKJiai. Узел 4 (рс-рмования полотна (см. фиг. 6 и 7) .еет гибочные пластины 31 л 32 с криволи1 ей. верхними кромками, причем эти пластины расположены вверх от основания 33, Пластины преД назначены д.ля формоваш я выбранного участха полотна 8 в соответствии с олисьгваемой BepXiniNisi кромк;ами криво. Участок 34 полотна 8 нрижимае1х;я к .Г1гбоч.;;ым лластнна;-. с номощыо прижим лого прпспособленнй 35. вкшочающего раеяссе.(Н1ые на оп;;8делепное расстояние роликовые прижимы 36 и 37s предус- мотре-1Ш е на нротнэоположньк концах пластин из1ибаюп его узла. Прижим 37 выполнен в виде двух вертикальных стоек 38 и 39, отходящих вверх от основания 33, причем стойка 38 имеет на своей верхней части винтовую головку 4О, а стойка 39 закреплена шарнирно. От верхнего конца стойки 39 отходит штифт 41 резьбой, на который навинчивается маховичок 42. В головке 40 внутренним концом закрепляется поперечина 43, которая на своем В1{ешнем кон- це имеет продольную прорезь для вставки в нее штифта 41. К поперечине 43 прикрепляются две идущих вниз роликовых тяги 44 и 45, несущие на своих нижних концах ролики 46 и 47 соответственно. Верхние концы тяг 44 и 45 имеют запирающие приспособ ления, обеспечивающие скольжение тяг вдо поперечинь( 43 с тем, чтобы ролики мог устанавливаться соосно с соответственными гибочными пластинами. Когда полотно находится на гибочных пластинах, ролики 46 и 47 располагаются поверх этих пластин, а .полотно зажимается меж ду роликами и гибочными пластинами. Вращением головки 40 и маховичка 42 обеспечивается такое давление роликов на полотно, при котором очо может равномерно протш иваться вдоль гибочных пластин, одновреме1 шо поджимаясь к ним роликами. Роликовый прижим 36 ан логичен прижиму 37, так что полотно поджимается к гибочным пластинам в четырех местах. Помимо четырех ролико прижимающий узел может также включать в свой состав мапшт-ы 48, расположенные вдоль верхних кромок гибочных пластин. Магниты обеспечивают плот ный прижим расположенного между роликами участка полотна к гибочным пластинам, при этом исключается его выгиба ние вверх и нарушение контакта с пос- ледаими. Стойка 39 освобождается от поперечины 43 отвинчиванием маховичка 42 и разворотом в направлении стрелки . фиг. 6) с одновременным опускашем. Также высвобождается и соответствуюи.ая стойка првжима 36, в результа те чего появляется зазор, позволяющий вытягивать полотно в поперечном направ лении из формующего узла. При вставке полотна проц:едура обратна описанной. Гибочные пластины 31 и 32 имеют верхние кромки. Верхшсе кромки, например кромка 49, пластины 31, имеют криволинейную форму, обычно являющуюс дугой окружности с радиусом R, центр кот Topcrfi распопагается на вертикальной центральной плоскости гибочных ппяст т. При прижиме участка 34 полотна к гибоч 1ым пластинам он аеформируется с приданием ему известной криволинейной формы. Существукадие предварительные напряжения в полотне заставляют выбранный участок полотна искривляться в поперечном направлении по его ширине,так что оно приобретает искривленный профиль. Гибочные пластины 31 и 32 расположены так, (см. фиг. 5), что внешние кромки их верхних участков . оказываются компланарными расчетным линиям кромок. Расстояние между гибочными пластинами в общем случае равно эффективной ширине Н и может, кроме того, регулироваться с помощью че показанных на фигурах средств для обеспечения возможности использования пильных . полотен разной ширины. Разнесенные направляющие кромок 5О и 51 закрепляются вблизи гибочных пластин 31 и 32. с возможностью регулировки. Блок 3 детектирования искрквлегшя включает консоль 52, проходящую поперечно полотну от верхней части колонны 53. Вдоль консоли проходят два разнесенных параллельных рельса 54 и 55. На рельсах установлена каретка датчика 56 с возможностью перемещения. Держатель 57 датчика несет на своем нижнем ко1ще датчик 58 искривления в вертикальной плоскости. Блок детектировага1Я искривлашгя содержит кривошипный узел с кривошитвьтм диском 59 с радиальной прорезью 6О. Д}1Ск монтируется на валу 61, предназначенном для вращения вокруг оси 62 кривошипа, располагающейся параллельно прододаной оси полотна. Вал кривошипа приводится во вращение двигателем 63. Кривошипный узел имеет также штифт 64, свободно закрепленный в прореои, и соединительную тягу 65, взаимодействующую с кареткой и щтифтом кривошипа. Тяга 65 закрепляется на оси в каретке, так что вращение кривощипно- го механизма заставляет каретку возвратно-поступательно перемещаться вдоль рельсов. Расстояние 6 между штифтом и осью кривошипа регулируется для изменения эксцентриситета кривошипного механизма и хода каретки. К подъемному узлу 66, расположенному вблизи гажнего конца колонны 53, присоединена ручка 67 для подъема и опускания поперечной консоли.52 с одновремециым регу7шрованием . по высоте датчика 58

Датчик искривлегшя выдает Быхоцную величину характеризуюгцую расстояние между поверх1 остью полотна и датчиком, и являэтся предпочтительно, бесконтвдт ным прибором; который не чувствителен к ошибкам, возникающим в результате попадания частиц гряан на поверхность полотна„

Блслс детектирования искривления 3 также включает детектор кромки, имею щий детекторный диск 68, устаноБлениый на кривошипном валу 61 со стороны противоположно кривошипному механизму На рлске 68- .диаметрально противополож но расположены магниты 69 и 70. На блоке детектирования искривления мрн тируется магнитный язычковый переклю чатель 71о За оцин оборот диска переключатеша срабатывает последователы-ю под действием обоих мшчштов, Магниты располагаются на диске относительно штифта 64 кривошипа и язычкового порекл10ч.а1-еля так что когда каретка датчика 56 достигает крайних точек своего движения на направляющих, магниты про ходят магнитный язычковый переключатель 71в. Таким образом при расположении переключателя 71 1шже оси 62, мйгниты распол 5гаются под углом 90 к штифт 64, Язычковый переключатель соединен с ЭВМ (см, фиг, 12), так что на последний подается.импульс каждый раз., когда каретка достигает крайней точки своего пути. На диске размещен один магнит. Импульс выдается только на расчетной ллнни одной из кромок, т,, е. один импульс на два хода

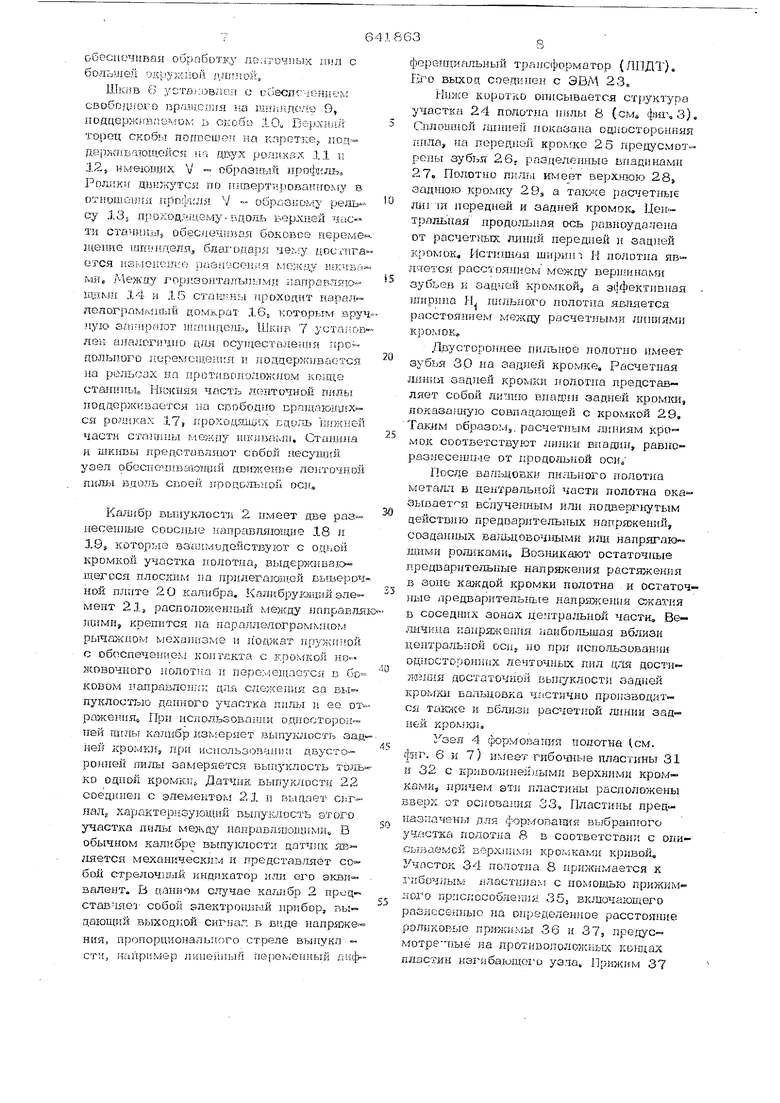

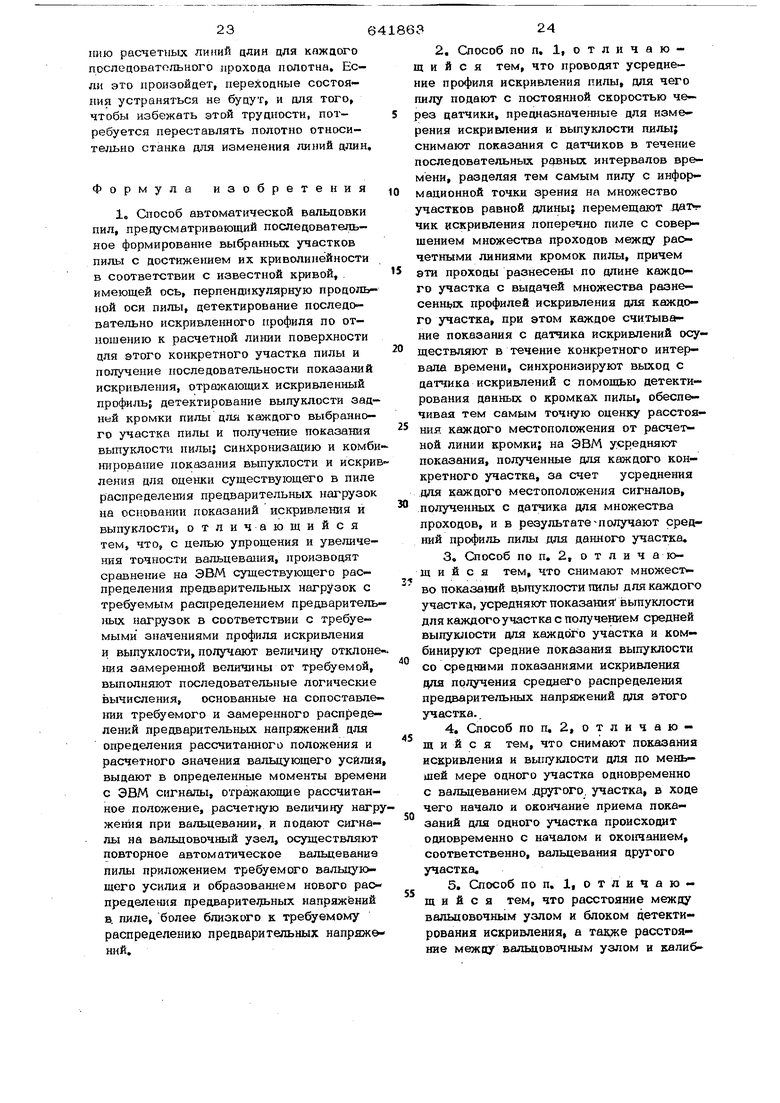

Вальцовочный узел 5 включает в свой состав верхний и корпусы 72 и 73, установленные на станине 1, соосно

бпохсу 4 формования полотна. Пильное .полотно между ними проходит гладко и без изгибов, В корпусе 72 размеитен верхний щникдель 74, несущий ролик 75 а в корпусе 73 - нижний шпиндель 76, несущий ролик 77. Ролики являются ком планарными и разнесены на расстояние, позволяющее пропускать между ними пил ное полотно 8 72 и 73 наклоне1 ы .так, что участок полотна непосред« ствеяно до поступления в пространство между роликами оказывается перпендикулярным линии, соединятэщей оси обоих шпинделей, Шпиндеш 76 приводится во вращение двигателем 78 через ре.цуктор V- гибкую муфау 79. На ьчпиндедях 74

И 76 установлены щшиндрические прямозубые шестерни 80 и 81, Ролики на щиинделях посажены на шиоцках и мо гут скользить вдоль шпинделей, занимая требуемое положение относительно расчет ных линий кромок полотна.

Корпус 72 нодвещен к нижнему корпу су на петлевом штифте 82 с обеспечением поворотов щпинделя 74 относитель но щпинделя 76 в плоскости, нормальной продольной оси полотна. Положение щтифта относительно щпинделей выбирает ся .таким, чтобы при сближении роликов друг с другом и с полот ом ограниченное .качение одного относительно другого oбecIIe швaлo радиальное перемещение ролгиков. Таким образом, ролик 75 устанавливается так, чтобы осуществлялось радиальное его перемеще ние относительно ролика 77 с изменением расстояния глежду ними.

Верхний корпус 72 имеет два разнесенных параллельных плеча 83 и 84 и удлиненную прорезь 85, располагающую5ся параллельно плечам, С роликом 75 взаимодействует роликовая каретка 86, имеющая две разнесенные направляющие, входящие в сцепление с плечами 83 и 84,

Нагружающий цилиндр 87, срабатываю щий.под действием педравлической жидкости, имеет порщень 88, соединегшый с роликовой кареткой 86. Порщневой щток проходит сквозь удлиненн%ю прорезь

S 85.

Каретка 89 в корпусе 73 аналогичным образом взаимодействует с роликом 77, Корпуса удерживаются вместе хомутом 90, который имеет, узел 91, регулирук Щ11& взаимоположение корпусов одного относительно.другого так, чтобы основания рояикоБ располагались параллельно. Хомут может разворачиваться вниз вокруг нижнего петлевого штифта 92, бла5годаря чему обеспечивается возможность вставлять полотно в.вальцовочный узел сбоку.

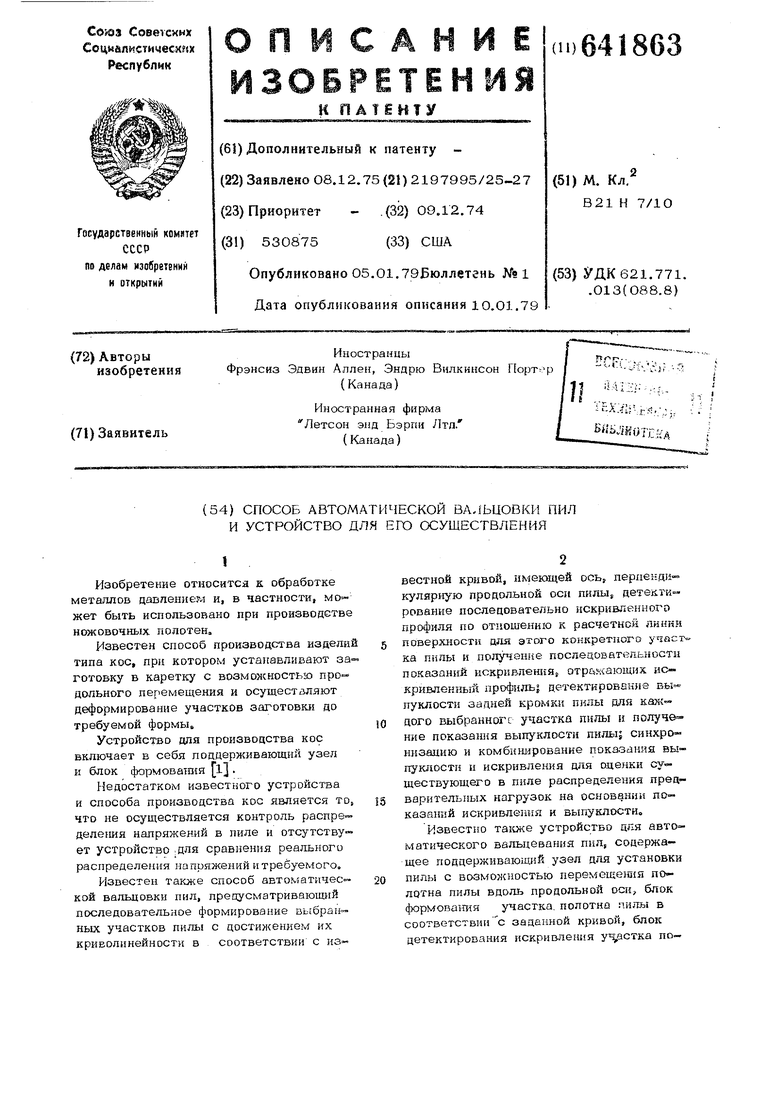

Верхний элемент 93, имею1щгй V -образное сечение, частично охватывает

0 щпиндель 74 и присоединен к первой роликовой каретке. Аналогичный элемент 94 располагается низу и частично ох ва1ывает щпиндель 76, будучи соединенным с роликовой кареткой 89 Ковдевые

5 части 95 и Э6 соединены соеди}штель ным элементом 97 таким образом, что боковое перемещение одной рол1 ковой каретки вдоль шпинделя вызывает аналогичное и параллельное переметение другой роликовой каретки. Таким образо элементы 93, 94, 95, 96 и 97 служат Б качестве соединительнсхго узла, проходящего между, роликовыми каретками так, что каретки и ролики могут скользить одновременно и поддерживать компланарное расположение роликов. Элементы 93 и 95 имеют длину, достаточную для обеспечения просвета для кромок полотна с тем, чтобы они не упирались Б элемент 97, а полотно могло гладко и беспрепятственно проходить между роликами и каретками.

От каретки 89 отходит вниз консоль 98 каретки 89, проходящая через пространство между боковыми элементами корпуса 73. Установочный гидравлический дилиндр 99 имеет поршневой шток 100, проход5пций поперечно по отношению к продольной оси полотна Шток соединен с нижней частью консоли 98, так что при ходе цилиндра ведет к перемещению каретки 89, а вместе с ней и ролика 77 вдоль основания, т. е. поперечно полотну. Это перемещение, благодаря наличию соединительного элемента 97, передается к первой каретке и соответствующему ролику, что ведет также и к перемещению нагружающего дилиндра 87 в поперечном направлении вдоль его основания.

Таким образом, установочный цилиндр 99, консоль 98 и роликовые каретки 86 и 89, а таюке сопря кенный с ними соединительный элемент 97 служат в качестве узла перемещения роликов.

Узел нагружения роликов и узел их перемещения имеют системы подачи сигналов, соединенные с помощью подходящего интерфейса с ЭВМ и позволяющие прИ}П1мать сигналы с ЭВМ, отражающие расчетное или требуемое попожешш роликов по отнощению к линии кромки, и расчетное или требуемое усилие, которое необходимо подавать на ролики. Нагружающий шшиндр 87 имеет гидравлический ввод 101, к которому подсоединен сервоклапан 102 давления нагружающего цилиндра. Шланги ЮЗ отходят от сервоклапана 1О2 к гидросистеме (не показана), которая обеспечивает подачу гидравлической жидкости с постоянным (порядка, например, 70 кг/см) давлением. Сервокланан.давления имеет электрический вход, подсоединешпэШ к ЭВМ, и гидравшческий вывод, подсоадинеш1ый к вводу нагружающего цилиндра 87 для

подачи Б него жидкости при конкретном давлении. Клапан обеспечивает редукцию с высокого давления до более низкого в ответ на сигнал, поступающий с ЭВМ, отражающий расчетное усилие, которое требуется подать на ролики.

Установочный цилиндр 99 имеет жидкостные вводы 1О4 и 105 на своих противоположных торцах и установочный сер воклапан 1О6, подсоеш1ненный к вводам. Клапан имеет электрический вход, сое- .диненный с ЭВМ и предназначенный для получения сигнала с ЭВМ, отражающего расчетное положение роликов по отношению к ширине полотна в том виде, как оно было рассчитано компьютером. Клапан имеет гидравлические шланги 1О7, подающие жидкость под давлением из системы падропитавняСервоклапаны, которые управляют установочным и нагружающим дилиндрами работают каждый в замкнутых системах с обратной связью. В обеих скстемах используются датчики обратной связи, вы- дающие сигналы обратной связи, отражающие новое положен 1е или давление роликов. Сигнал обратной связи для нагружающего сервоклапана 102 выдается датчиком давления 108, который подвергается воздействию гидравл1{ческого давлеш1Я внутри нагружающего цнливира и тем самым отображает нагрузку на рошшах. обратной связи ДЯЕ установочного сервоклапана 106 выдается линейным потезщиометром 1О9, который слулшт в качестве датчика обратной связи и имеет управлягог1 щ шток НО, соединегшый с поршневым - током 1ООустановочного хшлиндра 99, Ход штока НО соответ- ствует пошюму ходу поршня, поэтому сигнал с noToisuJiojvjerpa 1О9 отображает положеш5е роликов Когда полотно не ; должно подвергаться вальцеванию, ролики 75 и 77 сводяггся вместе при гидравлическом давлении порядка 14 кг/см . Это давление {давление подачи) является доотаточньп для устранения проскальзывания между полотном и роликами, так что когда ролики вращаются, полотно подается через стаиок. Таюхм образом, ролики, находясь под пониженным давле- нием, только для подачи полотна и не изменяют распределения предварительных напряжешш в полотне. Вращение роликов синхронизировано с ЭВМ в том смысле, что оно благодаря взаимо действию .роликов с полотном обеспечивает лодачу полотна с постоянной зараее известной скоростыо. Таким образом полотно проходит датчики с постоянной скоростью с обеспечеггием синхронизаии выхода датчиков с конкрёгны лиучаст- ками полотна, В начале работы устройства ЭВМ не нмеет информаиигг, относящейся к состоянию полотна, проходящего через ропию, и поэтому используется только поинженное давление подачи. да будет подан участок полотна, кото-рый должен обрабатываться с учетом информамии па-уч&1шо& от узла. 3, давпение возрастает с Давлешгя подачи до величины} опреде1шемой сервоклапаном, В ходе работы ролики враздаются с пос тоянной скоростью, так что вальцовочный узел оказываечся синхронизированным с соответствешлдм j- iacTKOM uonvrr нве TfiKHM образом,, в каждый задаш{ый MoweiiT, рассматриваемый участок по vTOTna вальцуется в соответствий с сиз налом, поданным компьютером и отно- сждимся к ранее определенному состоя нию предварительных папряжений, .

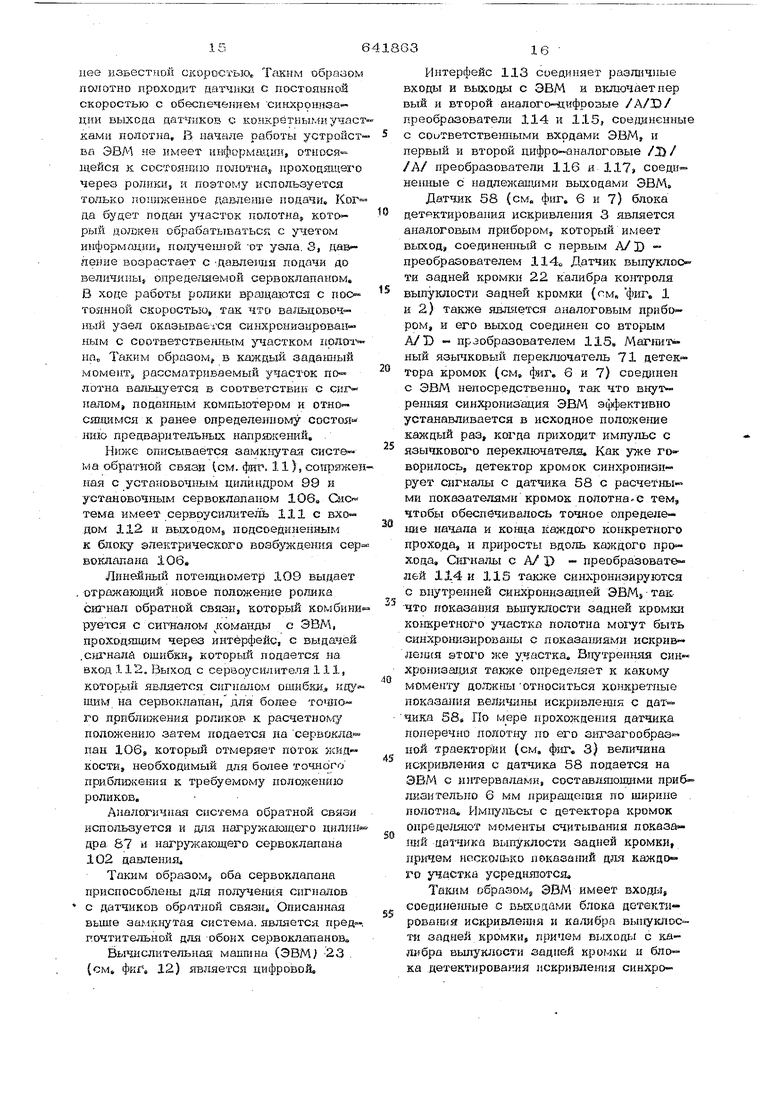

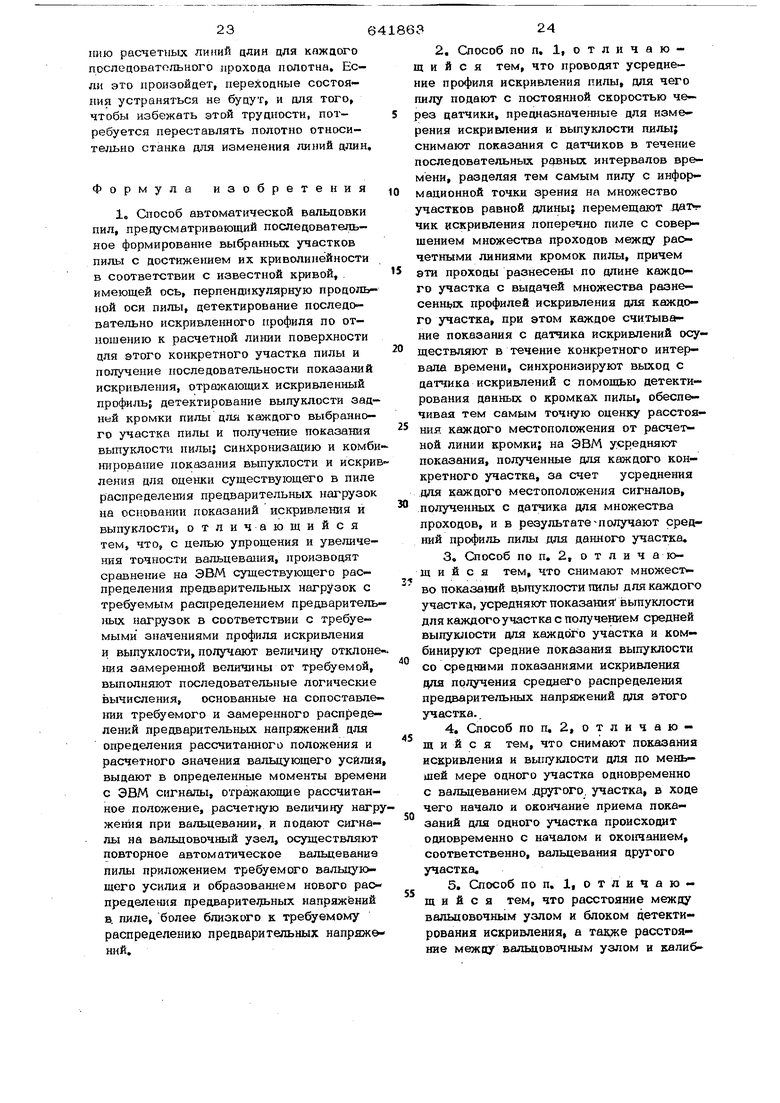

Ниже описывается аамкнутая снсте« ма обратной связи 1см. фиг, 11), соиряженная с установочньгм цилиндром 99 и установочным сервоклапапом 106. тема имеет сервоусилитель 111 е входом 112 и выходом8 лодсоединенным к электрического воаб ждения сер Боклапана 106

Линейный потенциометр 109 выдает отрал аю7ций новое положение ролика сигнал обратной связи, который комбини руется с сишалом команды с ЭВМ, проходя1Щ1м через интерфейс, с въщачё& .снгналй ошибки, который подается на вход 112. ГЗыход с сервоусилителя 111, который является сигналом ошибки иду™ щим на сервогслапан, для более тоШОго приближения ропиков к pacчeтнD лy положению затем подается да сервокла пан 1О6 который отмеряет поток жидкости, необходимый для более точного приблилсения к требуемому положению роликов.

Аналогичная система обратной связи используется и нагружающего цилнн дра 87 и нагружающего сервоклапана 102 давления.

Таким образоМ} оба сервоклапана приспособле11ы для получения сигналов с датчиков обратной связив Описанная Бьние замкнутая система, является пред™. пoчтитeльнo.vt для обоих сервоклапанов

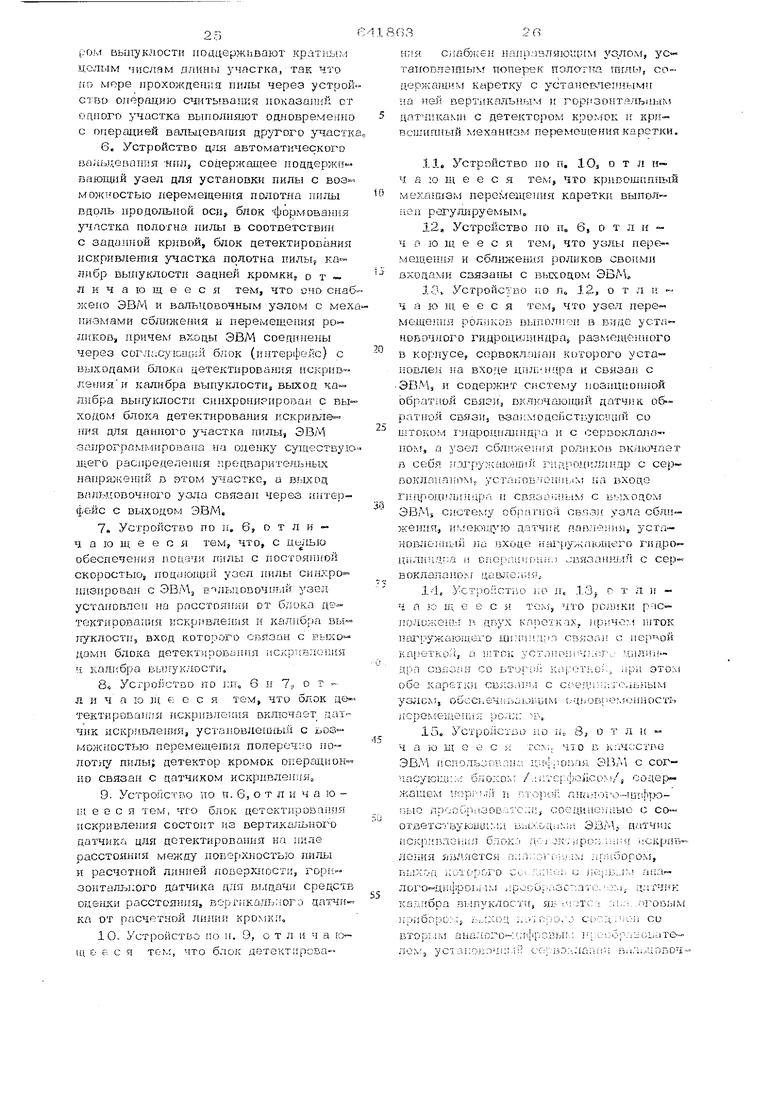

Вычислительная маптна (ЭВМ) 2.3 . (см, фиг-, 12) является цифровой.

Интерфейс 113 соединяет различные входы и выходы с ЭВМ и включает пер вый и второй аналого-цифровые /А/ЗЭ/ преобразователи 114 и 115, соединенны с соитветственными входами ЭВМ, и первый и второй цифро-аналоговые /Л5 / /А/ преобразователи 116 и 117 соединенные с надлелсапщми выходами ЭВМ

58 (см« фиг. 6 и 7) блока детектирования искривления 3 является аналоговым прибором, который имеет выход, соединенный с первым А/ D - преобразователем 114о Датчик выпуклоО ти задней кромки 22 калибра выпуклости задней кромки (пм, фиг, 1 и 2) также явшщтся аналоговым прибо ром, и его выход соединен со вторым А/В - прзобразователем 115. Магнит ный язычковый переключатель 71 детек« тора кромок (см тг 6 и 7) соединен с ЭВМ непосредственно, так что внут рен11яя сингфонизация ЭВМ эффективно устанавливается в исходное положение каждый раз, приходит импульс с язычкового переключателя. Как уже говорилось, детектор кромок синхрогшэирует сигналы с датчика 58 с расчетны ми показателями кромок полотна.с тем, чтобы обеспечивалось точное определение икчапа и конца каждого конкретного прохода, и приросты вдоль ка}кдого про хода. Сигналы с А/ Р - преобразовато лей 114 и 115 таюке синхронизируются с внутренней синхронизшшей ЭВМ, так что показания вьшуклости задней кромки конкретного у дастка полотна могут быть синхронизированы с локазаниями искривления sToio же участка. Впутренняя )иза1;дя таюке определяет к какому моменту ао,гокцыОТНОСИТЬСЯ конкретные показания искривления с дат чкка 58i По мере прохождения датчика поперечно полотну по его зьтзагообраа ной траекторУии (см, фиг. 3) ветпяна искривления с датчика 58 подается на ЭВМ с интервалами, составляющими при5гшаительпо 6 мм прира1цешш по ширине полотна. Импульсы с детектора кромок oiipeaejisac-T моменты считывания показаний цйЭЧика выпугшости задней кромки, прггавм несколько показагшй для каждого участки усредншотся,

Ташм обряччомб ЭВМ имеет- входалг еоециие шые с выходами блока детектн- искривлеш1Я и ка/тбра вы1 уклоС ти задней кромки причем выходы с каjUf6pa аьшуклости задней кромки и блока детектирования искривления синхронизлроваиь для каждого конкретного учйстка полотна, ЭВМ оапрограммированл ка оценку существующего распреД8 лешш иредварительных напряжений в полотне на базе указанных выше синхронизированных выходных ве;шчин и на сравнение определенного распределения предварительных напряя ений с требуемы 1«оретическим распределением, Требуе™ мое распределение предварительных напряжений может быть рассчитано на базе известных физических параметров полотна, таю1Х как ширина и калибр, а также форма изгибающих пластин, ЭВМ запрограммирована на расчет различий между определен1{ым сушеству1агщ1М рас пределеннем и требуемым распределением предварительных напряжений. Разность между определенным и требуемым распределениями может быть преобрааг.)--вана в выхо.дной сигнал для изменения давления и положе1шя роликов .с спошу зова1шем внутренних логических решений в ЭВМ Сигналы запоминаются в памяти ЭВМ и выдаются на вальцовочный узел в надлежащие моменты времени, т, е, обеспечивается очередность выдачи Сйг™ налов.

Определенное и требуемое распреде« ления предварительных иапрзукеппй рас-смотрепмыо Быше основываются на ве личинах профилл искшкения и выпуклости задней кромки. Как уже говорилось;, абсолютные величины остаточных Hajip,sDjce НИИ растшкения т сжатия в полотнгэ не поддаются опрецолекггю и оценке с га мошыо настоящего устройства, но их отн,осителыюе распределение по miipHiie и по дшиш ноотатна оцениваются по казашгям, относящимся к профилю: мс кривления и оы1т клости кромки ЭВМ, таким образом, запретфаммирова- на на )фекгианое управде-ние вальцовочным узлом для получения требуемого профиля пильного полотна.

Вальцовочный узел 5 по сучает от ЭВМ в надлежащие моменты времени выходш ге сигналы, причем опк характери зуют конкретную величину вальцовочно го усихшя, которое должно быть приложв но к конкретному участку полотнвг п получает их своими сероокл-адаиамч. упрат. Л55Ю1цими двумя циЛиндрвми, Устйновоч- ный сервоклалан 106 вальцо ючного у-З л.а является аналоговым прибороМе и вход подсоединен к nepBONiy D/A - преобразователю 116 Сервоклапан дав- яеиня вьлыховочного узла тагоке йвляется аналоговым прибором, и его вход подсоединен ко второму D/A - преоброзо ватеаю 117. Таким образом, полотно подвергается автоматической вальцовке для изменения существующего распределения предварительных напряжений в полотне с приближением его к требуемому расчетному распределению прецварител ных напряжений.

Работа устройства.

До проведения обработки полотна в устройстве, показанном на фиг, 1 и 2, полотно вначале подвергаемся правке с использованием известных правильных статшов. В результате правки устраняют- ся различные локальные дефекты, такие как выпучины, с поверхности полотна,. Для вставки полатна в устройство поворотные внешние стойки роликовых прижи-. vfo9 36 и 37 узла фо эмования полотна 4 (см,.фиг, 6 и 7) поворачиваются , оставляя зазор для полотхш, XoN-rjT 9О и соед11нительный элемент 97 валь ПОБОЧНОГО узла 5 (см. фиг, 8-1О) устанавливаются для обеспечения также боковой вставки полотна в вальцовочный y3ejj5, Полотно помещается на шкивы 6 н 7i, расстояаше межцу которыми регу- шфуется с помощью шпинделей. Шкивы располагают таким образом, чтобы обеспечивалось натЕкение, цостйточное тоя кодля прохождекня полотна над вь;вероШой плитой калибра выпуклости 2 задней кро KIT, и могло легко изгибаться при про- хожцеш5п в узле 4 Ролнковые за:«имы 36 и 37 затем устанавлива ются в рабочее попожепие так чтобы их ролни изгнбали полотна межгсу ги™ бочными пластинами и полотне 1 рнжяма ли к верхней кромке гибочньь. пластан. Магниты 71 усигашакуг прижатие полот на с образоватшем требуемой криволи нейной формы. Xfмут 90 и соединительный элемент 97 вальцовочного узла подсоединяются снова и регулируются так, чтобы при подаче давления порядка 70 кг/см в нагружающий цилиндр 87 if при вралцении ро/шков 75 и 77. полотно могло продольно перемещаться через устройство. Давление подачи или минимальное удерживающее давление регулируется так, чтобы не было возможности проскальзьтання полотна между роликами, иначе произойдет срыв синхронизшдин с калибром выпуклости заг.ней кромки и блоком определеняя искривления.

Программа ЭВМ предполагает ввод таких входных параметров, как ка/шбр пилы, ее шнрлна, требуемое распреде яещ1е прецварителый о. напряжений и т.п., и затем оценивает сред1ше су1цествуквщ1 предварительные иайряжения для каждого участка в полотне и сраввдвает их распределение с требуемым распределением. Программа также рассчитывает разность между требуемым и существую идам распределештем предварителыйых напряжений и выдает выходные сигналы для коррекции или для уменьшения разHDCTHt базируясь на разностях между требуемыми и существующими вынуклостями задней кромки и профилями искривлешшеЗапускается двигатель 78. Обеспечивается продольная подача полотна. Включается блок детектирования искривлешш 3, и датчик 58 начинает перемещаться по ширине полотна ио зигзагообразной траектории и посылать последовательные Сигналы, отображающие , искривление полотна в конкретных точках на каждом проходе. Одновременно в ЭВД подаются показания с калибра вы пуклости задней кромки, которые синхро1шзируются с показаниями искривления. Однако точных сигналов нет, и на нагружающий цилиндр 87 подается только давление подачи. Это происходит изза того, что при проходе участка полотна между датчиком 58 и вальцовочным узлом 5 распределение предварительных напряжений на этом участке неизвестно. Как уже говорилось ранее, полотно делится электронно-вычислительной маши НОЙ на множество. участков. Длина такого участка имеет слабую связь с конч кретным участком полотна, находящем ; сяв искривленном состоятши и служит цели разделения полотна на удобные рав ные участки для усреднения описываемо го процесса. Длина участка не доласна быть больше расстояния между датчиком и роликами по описываемым шоке при чинам, В ходе перемещения датчика 58 по зигзагообразной траектории считывают. ся выходные сигналы с множества дискретных разнесе1шых на определенное . расстояние точек по пути каждого про.хода, так что при каждом проходе получают последовательно показания, отражающие расстояние от поверхности поло на до расчетной линии поверхности, Вы ходнОй сигнал датчика искривления отби рается с определенными интервалами времени, как это определяется внутрен320ней сиюсронизацией ЭВМ, и запоминается ЭВМ. Положения каждой точки от расчетной линии кромки известны благодаря временной зависимости простого приблизительно гармонического колебательного движения датчика 58 и знанию скорости вращения кривошипного механизма. Все это может быть математически рассчитано на базе приводимых ниже формул. Движение вертикального датчика 58 вдоль истинной ширины Н полотна может быть приблизительно описано формулой (l-COSWt - - , СО где X - расстояние вдоль ширины полотна, измереишое от расчетной линии задней кромки полотна; W- частота вращения колеса в рад в единицу времени Ь - время; U -длина соединительного штока 65 (см. фиг, б) между центрами. Представленное в уравнении (1) приближбние обеспечивает достаточную точность для действительщ 1Х параметров, используемых в устройстве. Координаты X (ч) точек измерения могут быть получены из уравнения X (i) забег + (т-D-d (2) где i меняется от 1 до Л ; d - расстояние между точками; I Т) - полное число точек измерения); забег - расстояние Е , показанное на фиг, 3, Забег (обычно 5-8 мм) требуется для того, чтобы имелось вреь1я для осуществления компьютером арифметичес- ких и логических вычислений в конце каждого прохода датчика. Если используются ЭВМ с более высоким быстродействием, то забег может быть исклхо чен, Зная X (i ), можно рассчитать время Т S (г) требуемое для перемещения вертикального датчика к индивидуальным точкам, основываясь на уравнении (1) (i)-4 .Н1))1 где Ч меняется от 1 до п Накопление ошибок, происходящих приближения, использованного в приведенных формулах, сбрасыванием синхронизации ЭВМ для каждого прохода датчика делается ничтожным, причем сбрасывание происходит при подаче импульсов с детектора кромок Каждый участок на полотне определяется подсчетом предопределенного чкс ла проходов датчикаискривления с помощью счета сигналов с детектора кро мок. Расстояния между главными узлами устройства, т. е. между калибром выпуклости 2 и детектором искривления 3, и детектором искривленияи вальцовочным узлом 5, представляет собой произведение шшн yjacTKOB на целое число8 так что данные о длине участков устанавливаются одновременно для ка;« дого главного узла. Таким образом, для конкретного момента времени, при за вершении вальцевания, одного участка вальцовочным узлом, блок детектирования искривлений завершает прохождение другого y jacTKa, а калибр выпуклости задней кромки как раз завершает оценку выпуклости задней кромки еще одного участка. Следует отметить, что показа- ння выпуклости принимаются в ответ на сигнал с детектора кромок с предварительно установленной частотой. По существу, длина участка опредегшется числом и скоростью проходов датчика искривлений и скоростью полотна, и, естественно, изменение в любом из этих параметров ведет к изменению длины участка, что скорее всего потребует изменения расстояния между главными узлами устройства. Таким образом, но ложение узлов на станине 1 должно быть регулируемым д;ш того, чтобы появлялась возможность для их точной установки с целью сохранения кратности расстояния длинам участков Как .о какой-либо конкретный участок пройден датчиком искривлений вальцовочные ролики отводятся от полот на, останавливая тем самым его движе-ние. Даш1ые, полученные с проходов, и показания выпуклости для этого конкрет ного участка обрабатываются для выдачи среднего профиля искривления и выпуклости задней кромки для этого участка. Средние сравниваются с тре буемым теоретическа{м проф}глем и выпуклостью и оцениваются. Следует отметить что показания выпуклости для этого кон кретного участка были получены несколь ко раньше, а именно, когда этот участо проходил калибр выпуклости, и в результате данные о выпуклости запоминаются и ожидают очередности своей выдачи 64 а затем синхронизируют :;я с данными об искривлении дгш этого же участка. Выходные сигналы с ЭВМ представляют собой сигналы на корре сцию вальцовочного усилия, которое должно быть подано на расчетное местоположение относительно линии кромки, При освобожде1ть1х роликах вальцовочный узел перемещает их к расчетному месту. Затем ролики сжимаются с расчетным усилие.к и вальцуют этот учвО ток с расчетной нагрузкой на полную длину участка. После вальцевания этого ко1жретного участка давление на роликах снова сбрасывается, что снова вызывает остановку полотна. После этого ролиш перемещаются к новому месту м снова сжимаются. В нривецеюшм описании длина участков равна половине расстояшьч между датчиком нскрявления к вальцогзонгымн роликами. Это достатг чио для ijac крываемого здесь устройстве. Однако они могут быть -; бачге liopoTKue. Ясно, что есш длина участков длтшнев, чем расстояние .мсисцу датчико.ч искрив«лений и вальцовочными poJUiKaf.ni, то среднее показание ггскрпвленпя не гушжет быть оцене; о прежде чем яередпял часть этого участка войдет в BajJbioBOi- лый узел, что нр1шецет к по юлной вл/ш цовке этого участка За , требуе мое для срабать Ба нпя установочи.ого и псщ.ужтог его iui--шшдров. переходные состогчиия на границах сочлене 1.{ня участков меняются, что нривоолт к тому, что иебольшно учасг кп полот};а вб.шзн лпнпй оказываются просальцованными неточно ЭтОу однако, не является существенным, поо-кольку когца эх.: кс лкретзиле негоино лрсвальдованные участки возврищаются через блок детектирования искрпвлеипя расчетные лин длин оказываются расположеншями уже иначе. Таким образоМ;, неточно провйльцованные участки снова провальдсваны с более близким приближелием к Tpe6yehiox y лрскфмлю. Несколько проходов полотна могут понадобиться для провеце}-пг.ч вальцевания с полшлм устранением переходных состояний. Тогда требуемый профиль оказывается в пределах допусков С ТОЧ1Ш 3peiiii;i требоваш я последовательного устршгения переходных состоянии сущест вешш, чтобы длина полотна не была кратна данне участка в целое число раз, поскольку это может призесг; к совпаде 1ШЮ расчетных линий длин для каждого прслецоватольного прохода подотна. Если это произойдет, переходные состояния устраняться не будут, и шш того, чтобы избежать этой трудности, потребуется переставлять полотно относительно станка шм изменения линий длин. Формула изобретения 1„ Способ автоматической вальцовки пил, предусматривающий последовательное формирование выбранных участков пилы с достижением их криволинейности в соответствии с известной кривой, . имеющей ось, перпенш1кулярную продольной оси пилы, детектирование последовательно искривленного профиля по отношению к расчетной линии поверхности для этого конкретного участка пилы и получение последовательности показаний искривления, отражающих искривленный профиль детектирование выпуклости задней кромки пилы для каждого выбранного участка пилы и получение показания выпуклости пилы; синхронизацию и комби шгрование показания выпуклости и искрив ления для оценки существующего в пиле распределения предварительных нагрузок на основании показаний искривления и выпуклости, отличающийся тем, что, с целью упрощения и увеличения точности вальцевания, производят сравнение на ЭВМ существующего распределения предварительных нагрузок с требуемым распределением предваритель- tbix нагрузок в соответствии с требуемыми значениями профиля искривления и выпуклости, получают величину отклоне НИИ замеренной величины от требуемой, выполняют последовательные логические вычисления, основанные на сопоставлении требуемого и замеренного распределений предварительных напряжений для определения рассчитанного положения и расчетного значения вальцующего усилия выдают в определенные моменты времен с ЭВМ сигналы, отражающие рассчитанное положение, расчетную величину нагру жения при вальцевании, и подают сигналы на вальцовочный узел, осуществляют повторное автоматическое вальцевание пилы приложением требуемого вальцующего усилия и образованием нового распределеш{я предварительных напряжений в. пиле, более близкого к требуемому распределению предварительных напряжений. 6 324 2, Способ по п. 1, о т л и ч а ю щ и и с я тем, что проводят усреднение профиля искривления пилы, для чего пилу подают с постоянной скоростью че рез датчики, предназначенные для измерения искривления и выпуклости пилы; снимают показания с датчиков в течение последовательных р)вных интервалов времени, разделяя тем самым пилу с информационной точки зрения на множество участков равной длины; перемещают датчик искривления поперечно пиле с совершением множества проходов между расчетными линиями кромок пилы, причем эти проходы разнесены по длине каждого участка с выдачей множества резне- профилей искривления для каждого участка, при этом каждое считывание показания с датчика искривлений осуществляют в течение конкретного интервала времени, синхронизируют выход с датчика искривлений с помощью детектирования данных о кромках пилы, обеспечивая тем самым точную оценку расстояния каждого местоположения от расчетной линии кромки; на ЭВМ усредняют показания, полученные для каждого конкретного участка, за счет усреднения для каждого местоположения сигналов, полученных с датчика для множества проходов, и в результате получают средний профиль пилы для данного участка, 3.Способ по п. 2, о т л и ч а ю- щ и и с я тем, что снимают множество показаний вьтуклости пилы для каждого участка, усредняют показаниявыпуклости для каждого участка с получением средней выпуклости для каждого участка и комбинируют средние показания выпуклости со средними показаниями искривления (цш получения среднего распределения предварительных напряжений для этого участка. 4.Способ по п, 2, о т л и ч а ю щ и и с я тем, что снимают показания искривления и выпуклости для по меньшей мере одного участка одновременно с вальцеванием другого, участка, в ходе чего начало и окончание приема показаний для одного участка происходит одновременно с началом и окончанием, соответственно, вальцевания другого участка, 5.Способ по п, 1, отличаюЩ И И С Я тем, что расстояние между вальцовочным узлом и блоком детектирования искривления, а такдее расстояние между вальцовочным узлом и калиброьл вып;уклости поддерживают кратным целым числам длины участка, так что по море прохождения пилы через устройство операцию считывания показалкй от одного участка выполняют одновремелно с операцией вальцопашт другого

6. Устройство ц,г1я автоматического ваяьдевапня -нкп, соцержашее поддерживающий уаел для установки пилы с воз можностью перемещения полотна luiTibi вдоль продольной осн, блок формования y iacTiia полотна пищ,1 в соотвегствип с заданной кривой, блок детектирования нскривлешш участка nqnoTHa пилы, ка пибр выпуклости задней кромкиг отличающееся тем, что оно снабжено ЭВМ и вальцовочным узлом с мех низкшми сближения и перемещения ро«ликов, причем входы ЭВМ соеди шны через согласующий б-лок (интерфейс) с выходами блока цетектирования искрив ленияи калибра выпуююсти, выход ка- либра вы гуклости синхронириро;.ан с вы- ходом блока детектирования кскривле ПИЯ для данного участка пилы, ЭВМ запрограмг-лироваиа на оценку существую iuero распределения гтрецваритеяъньтх напрян ений в этом участке, а в;1хоц вальцовочного узла связап через интерфейс с выходом ЭВМ.

7 Устройство по п. 6, о т л и ч о ю щ е е с я тем, что, с ЦЫ1ЬЮ обеспечения п:оцачн пилы с постоянной

скоростью, ПОЦаюЦЦи уООЛ НИЛЫ СИНлрО

низпрован с ЭВМз втльдовочптлй узел установлен на расстоянии от блока дэ- тек.тирования искривления и калибра sbi ггуклостн, вход которого связан с ЕЫХОдами блока детектирования 1СлриЕЛсция ч кал1;бра выпуклости,

8.Устро1 СТБО по г;п, 6 и 7.,, о т л и ч а ю щ е е с я тем, что блок це- тектироваиия нскривпеиия включает датчик искрнвлепия, установяешшш с ьозможиостью перемещения полереч:ш но-лотну пилы; детектор кромок onepeoiHOH- связан с датчиком искривления,

9.Устр0 1ство по п. 6, о т л н ч а ю 1Л е е с я тем, что блок детектирозаипя искривле1нгя состоит sia вертикального датчика цяя детектировани-я на пиле расстояния между новер:ашстью пилы

и расчетной линией повергаюсти, ropi зонталького датчика для втлдачи средств оцет-си расстояния, ве;ргг каль;{ого цатчи- ка от расчетной линии

10.Устройство по и. 9, о т л и ч а с- 6 с я тем, что блок, детектироза--118632 в

ния Ciia6}i;eii напразляющик) узлом, ус« тановленпыкг поперек полотт-а гпшы, содержа/цим кнретку с установлеггнымн на ней вертикальным it горпзонтальнык) 5 датчиками с детектором кромок н крп- вслинный {exaнизм нерюмещения каретки.

11.Устройство но н, 10 о т л и™

ч а ю щ е е с я тем, что кривощппщ 1Й мехаш13м перемещения каретки выпоЛ цен peryлиpyeмы a

12,Устройство но Не 6, о т л н ч о ю щ е е с я теМ; что узльг нере- мещения и сближения роликов своими входами связаны с выходом ЭВМ

13 Устройство по п„ 12, о т л и ч а рз щ е е с я тем, что узел пере мещеиня роликов выпо:пкл в виде уста- ПОБОЧНОГО гидроцилиндра размешенного в корпусе, сорвоклапа которого установле на входе цнлинЕра и связап с ЭВМ, и содержит систему иозициогншй обратной CB5i3Hs вклзочающий датчик об- ратьой СВЯЗИ; вза1:лшдепст1 ую1и Й со штоком гндроцн.щндра п с сервоклалв HOMj а узел сбл;;женпя роликов включает в себя иадружаюив): гипротилиндр с серБоклшшном,, устанпвяо ип,1л па входе гицроц1 Лян 1ра п CBS3aiHU;iN с Хгыхоцом ЭВМ; систему об|1агпон свя-з) узла сближения, и.;eюli ю датчик петления, установленный на входе нагру/кающого гидро- цилиндпа п oriepnLsiifjUii.) ;вяаанньп с сервоклапанолг цавлели

14.5Хтро:ст;ю ко н 13f о т л IF ч а JO щ е е с я том, что ролики p-ic- положены п дпух кпре:ск-1Х, причем UJTOK нах ружающего цплпнцрл связан с пеп,ой K,a|:ieTKoH, а щто}; усгаирШЧгл г. цилии-™ дрл связан со Бтор1:й KOj;:oThD; ; iipa этол обе каретк) СБЯЗЛ):Ы с c;ierui;;;;ro,ib}ibi; i узлсл), обсс).)1ч;1М .:ЦьоБремон ОСП-) нcpe ieiueния ро;1;;: ;

15,Устройство но lif 3, о т л и чающееся гсм. что Б K:i4c;crBe ЭВМ псп9ль:;оклна циоропгш ЭВ/м с согиасую1Л1 ::-: блокол; /.ii;TCi,qioiico)/5 coiiep жащел1 uopi i.ni ii vn-ojioi; пнамого-шнЬро нло r poo6riLi30B : ;c::i;j соецине;гаыо с со ответсавуюник- - ЗЬ1ХОЦ::.;;1 датчик пС)Ср1;влсиил 6;ioK.J :V--J -КЛфо; iiiini лскрав-

ЛеНИЯ является П;;Л:::;ГГ:;;;,:Л яП;;борО,

вылгл1 iCoiuporO Со ::.i:U;; и i;epj3,j:v аиа- );-ил i;pooblaзc ;a ic,Ол), цатчнк кадибра зыпуклости5 ЯБ 4}тсч :и,,ч г- говым

ного узла является аналоговым прибором, вход которого соединен с первым цифро- анологовым преобразователем и позиционным датчиком обратной связи, а в качестве сервоклапана системы сближения вальцовочного узла использован аналоговый прибор, вход которого соединен со вторым цифро-аналоговым преобразователем и выходом датчике обратной связи системы сближения.

Источники информации, принятые во внимание при экспертизе

1. Патент СССР, № 5056, кл. В 21 Н 7/10, 1925.

2. Патент СССР, № 36946, кл. В 21 Н 7/10,1934.

II i; |.ri и

ij Jl--- -f

niiireltaij

i I

II 1ч:

yi., Eccm

11Ш

,.Jt T --iHE & ,30

В ид 5

M,t,5 46,7

33 48 Фиг

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления ленточных пил | 1984 |

|

SU1175629A1 |

| Загрузочное устройство для подачи материала в камеру прессования | 1978 |

|

SU906345A3 |

| ПИЛЬНЫЙ ШКИВ И БЛОК ПИЛЬНОГО ШКИВА | 2014 |

|

RU2587004C1 |

| Способ нанесения слоев материала на поверхность длинномерного движущегося полотна и аппликатор для его осуществления | 1989 |

|

SU1825335A3 |

| ИЗДЕЛИЕ С ЭЛАСТИЧНЫМ ВКЛЮЧЕНИЕМ, СИСТЕМА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2639631C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ | 2015 |

|

RU2586367C1 |

| Установка для изготовления витого магнитопровода электрической машины | 1991 |

|

SU1791910A1 |

| МЕХАНИЗМ И СПОСОБ РЕЗКИ СПИРАЛЕШОВНЫХ ТРУБ ПОСРЕДСТВОМ НЕВРАЩАЮЩИХСЯ, ПЕРЕКРЫВАЮЩИХСЯ НОЖЕЙ (ВАРИАНТЫ) | 1998 |

|

RU2205728C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СТЫКОВОГО СОЕДИНЕНИЯ КРОМОК ЛИСТА ИЗ ЭЛАСТИЧНОГО МАТЕРИАЛА | 2007 |

|

RU2436673C2 |

| МЕХАНИЧЕСКАЯ КРЕПЕЖНАЯ СИСТЕМА С ЗАХВАТНЫМ УШКОМ | 1997 |

|

RU2180205C2 |

/( /М т Ш9

2гГ7777У.1 Фиг.9 -

Авторы

Даты

1979-01-05—Публикация

1975-12-08—Подача