Характерной особенностью конструкции данной установки является то, что между двумя коническими валками механизма предварительной гибки образуется трапецеидальный зазор, проходя через который, 5 лента изгибается, на ребро с радиусом, превышающим радиус магнитопровода в 1,1- 1,6 раза. Величина зазора может быть изменена посредством перемещения с последующей жесткой фиксацией оси враще- 10 ния верхнего валка. - J

Недостатком этой установки является то, что конструкция механизма предварительной гибки не учитывав рознотолщин- ностц.ленты, так как во время работы 15 величина зазора между валками остается постоянной, в результате чего сплошная часть ленты обжимается неравномерно. Это приводит к тому, что изменяется диаметр нейтральной линии (той линии на сплошной 20 части ленты, длина которой должна оставаться неизменной и после гибки) в зависимости от колебания толщины ленты. R итоге после прохождения ленты через механизм окончательной гибки получается спираль, 25. витки которой имеют равное количество пазов, а после шихтовки пакета, когда принудительно совмещаются боковые поверхности пазов, нарушаются диаметры пакета (наружный, внутренний и по дну па- 30 зов), т.е. уменьшается площадт пазов в свеТУНаиболее близким к предлагаемой уста-

новкё по технической сущности является ус- тановка для изготовления витого 35 мэТнйтопровода электрической машины 2, которая состоит из разматывателя с кассетой, в которой намотана лента с предварительно вырубленными пазами и зубцами, петлеобразователя, механизма контроля 40 плоскостности зубцов для включения и отключения привода механизма обеспечения плоскостности, механизма контроля плоскостности ленты, механизма направленно- го ввода ленты, узла гибки ленты с 45 гибочными валками, узла формирования спирали с фигурным направляющим элементом, направляющим узлом, ножниц, поворотного стола с оправками для приема навитой спирали, станины и пульта управле- 50 ния. Спираль ленты, укладываемая на оправку, дозируется Но массе с высокой точностью. Характерной особенностью конструкции данной установки является то, что корпус верхнего обжимного валка механйз- 55 ма предварительной гибки ленты на ребро дополнительно снабжен Упругим .элементом, обеспечивающим ему возможность перемещения в вертикальной плоскости. Это позволило исключить недостаток и повысить качество магнитопровода за счет получения постоянного диаметра спирали.

Однако в обеих установках, описанных выше, имеется общий недостаток, сопряженный с большой потерей времени на наладку при переходе на другие размеры магнитопровода, и значительный расход при этом ленты, так как достигается необходимый диаметр спирали путем многократных, последовательных корректировок трапецеидального зазора между коническими обжимными валками и измерения полученных витков.

Целью изобретения является сокращение времени на наладку установки при переходе на другие размеры магнитопровода и сокращение при этом расхода ленты.

Поставленная цель достигается тем, что в устройстве для изготовления витого магнитопровода электрической машины, содержащем установленные по ходу технологического процесса кассету с лентой, у которой предварительно были вы- штампованы пазы и зубцы, механизм контроля плоскости ленты, механизм на- правленного ввода ленты, узел предварительной гибки на ребро, включающий пару валков с приводом их вращения, верхний из которых снабжён упругим элементом, узел формирования спирали, направляющий узел, механизм дозирования пакета спирали и механизм ее отрезки в виде ножн иц с приводом, поворотный стол, несущий оправки для приема спирали, корпус нижнего, валка узла гибки выполнен подвижным в вертикальном направлении и дополнительно снабжен упругим элементом, на котором размещен введенный в установку тензодат- чик, электрически связанный с регистрирующим стрелочным прибором, показывающим обжимающее усилие прокатки ленты, при этом гибкость упругого элемента корпуса нижнего валка в 30-50 раз меньше гибкости упругого элемента корпуса верхнего валка, узел формирования спирали дополнительно снабжен линейкой с микрометрической шкалой, а стержень его калибрующего ролика - стрелкой.

Такое техническое решение обеспечивает удобство обслуживания установки, значительно облегчает настройку на другие размеры магнитопровода, сокращая время наладки и расхода ленты при этом.

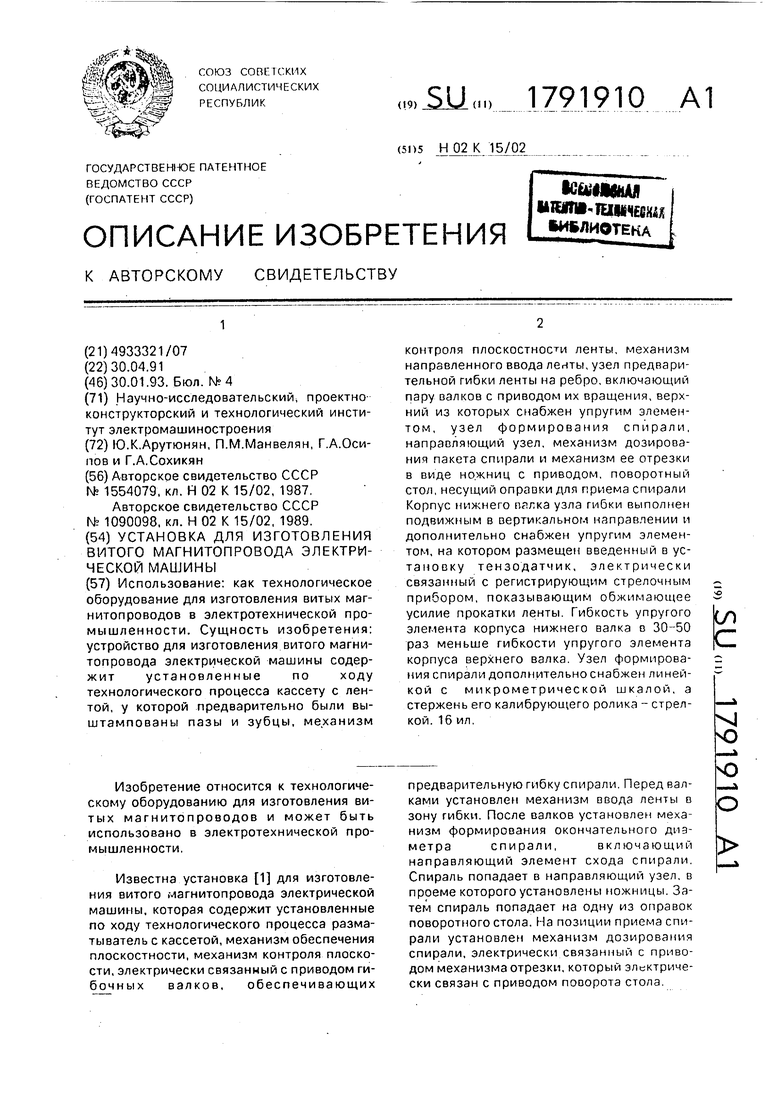

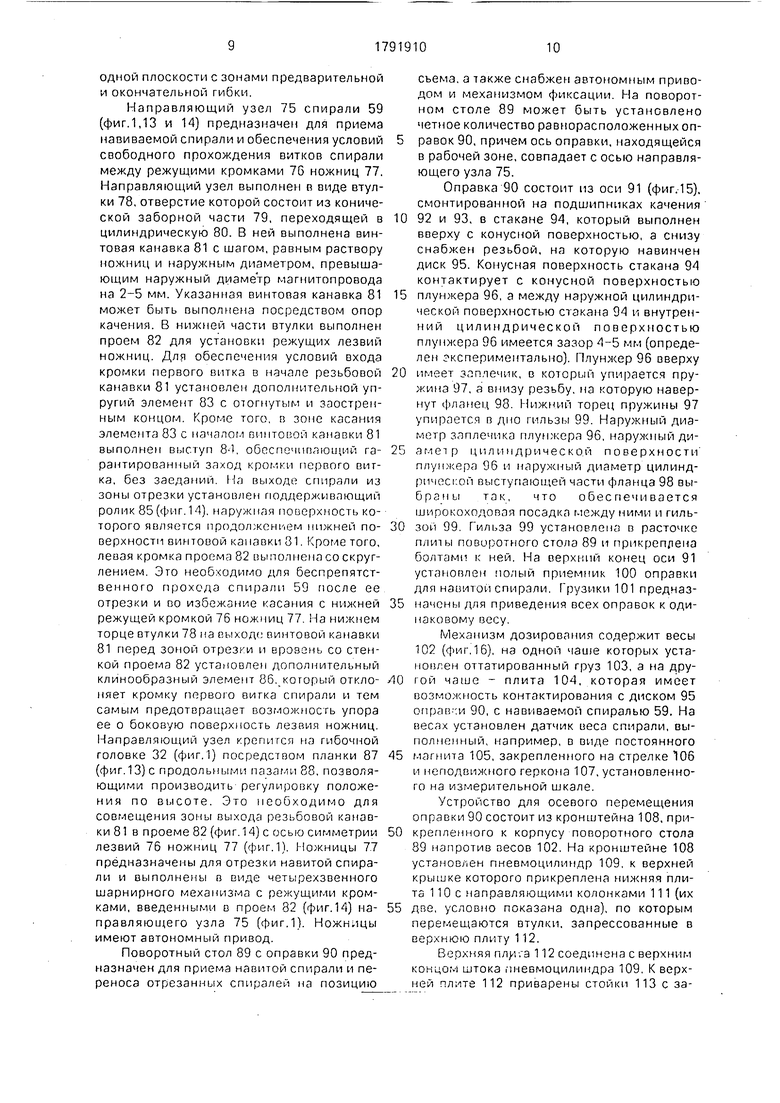

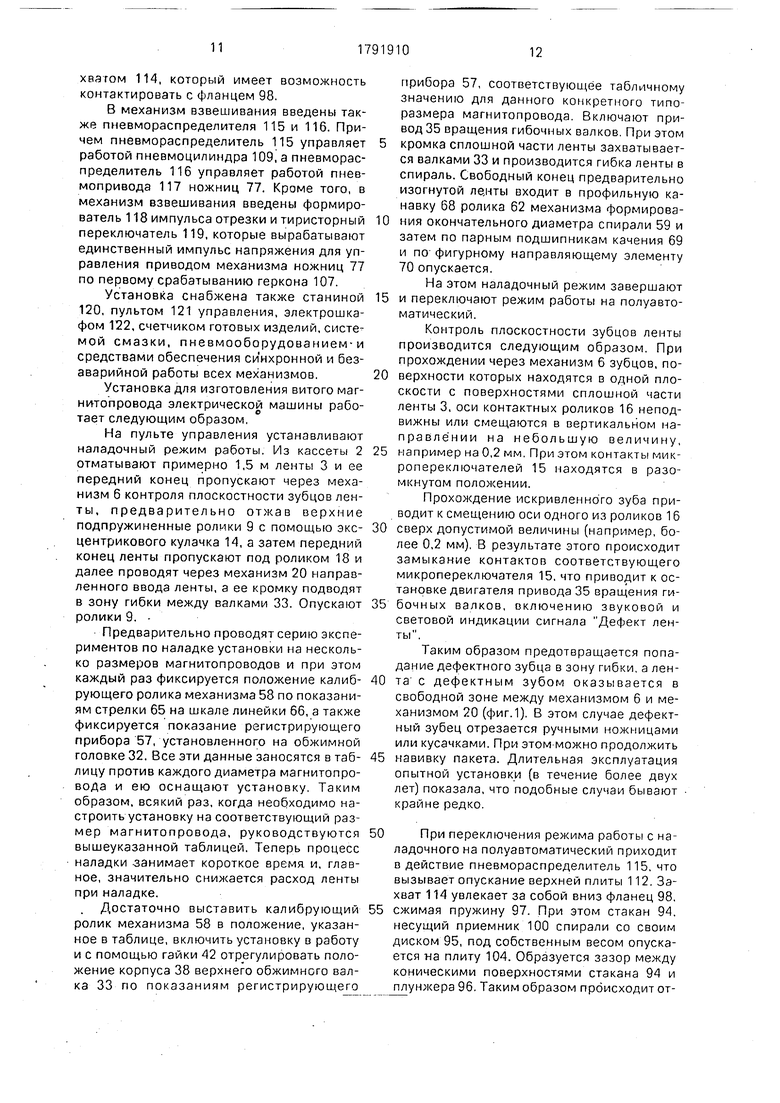

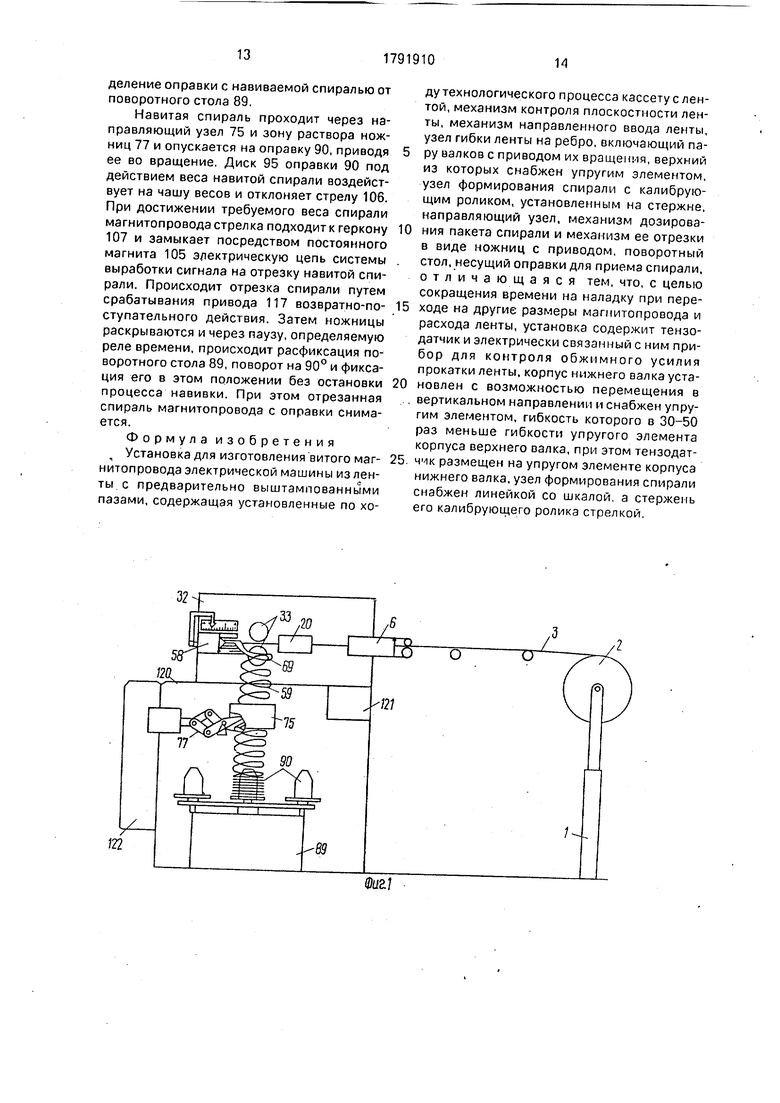

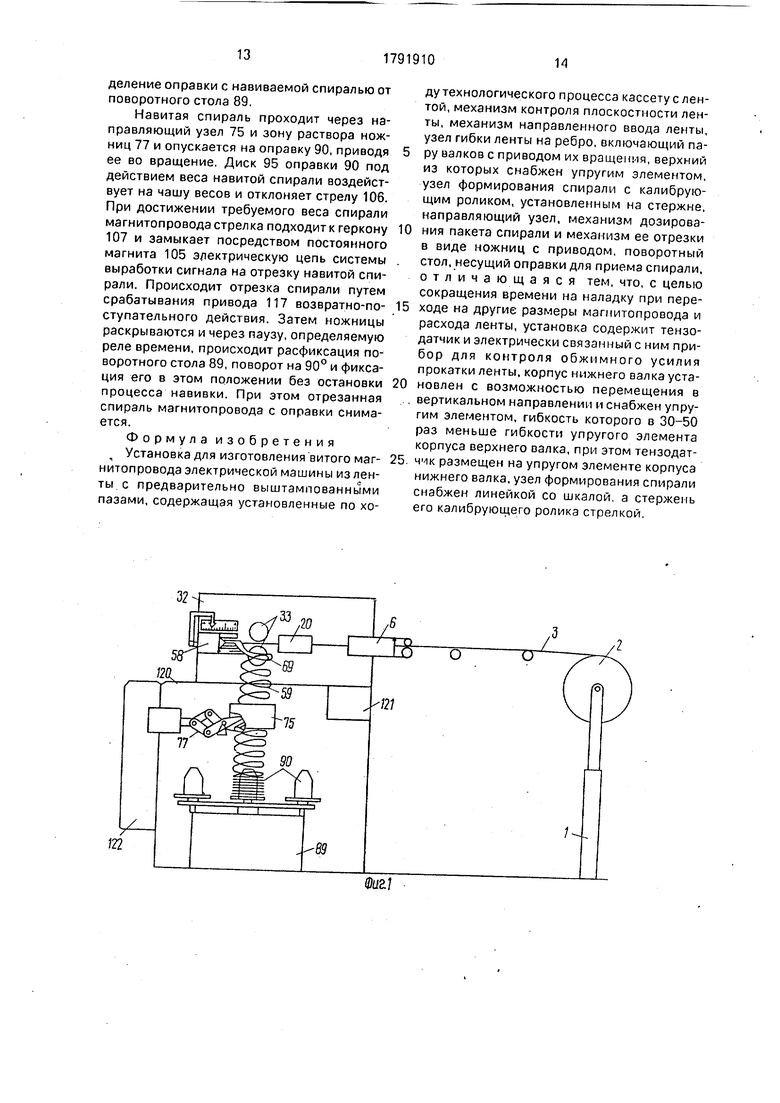

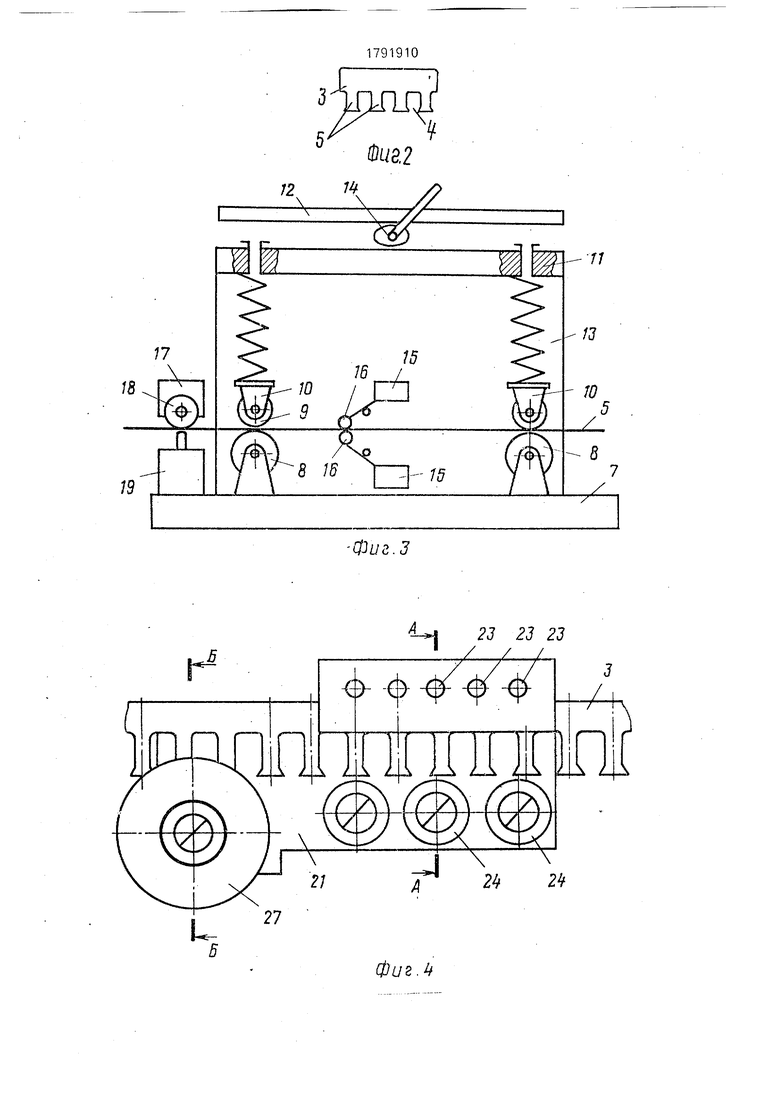

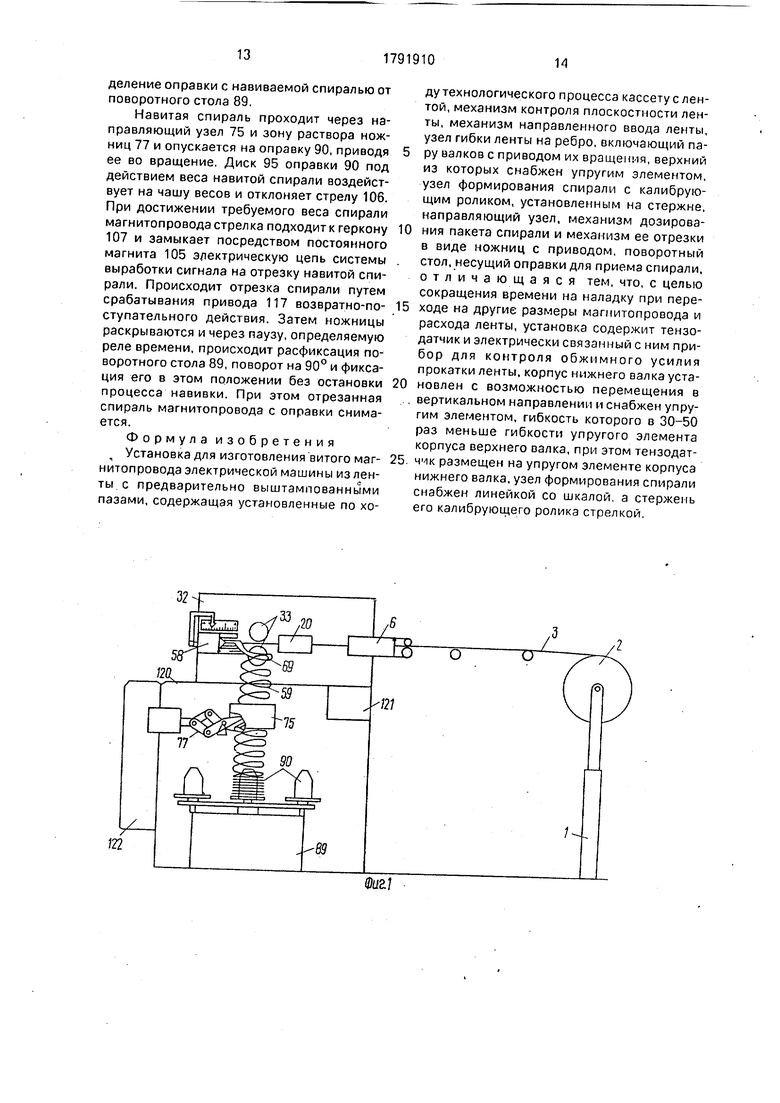

На фиг.1 схематично показана установка для изготовления витого магнитопровода электрической машин,ы; на фиг.2 - лента с предварительно выштампованными пазами и зубцами; на.фиг.З - механизм контроля плоскостности зубцов; на фиг.4 - механизм направленного ввода ленты, вид в плане; на

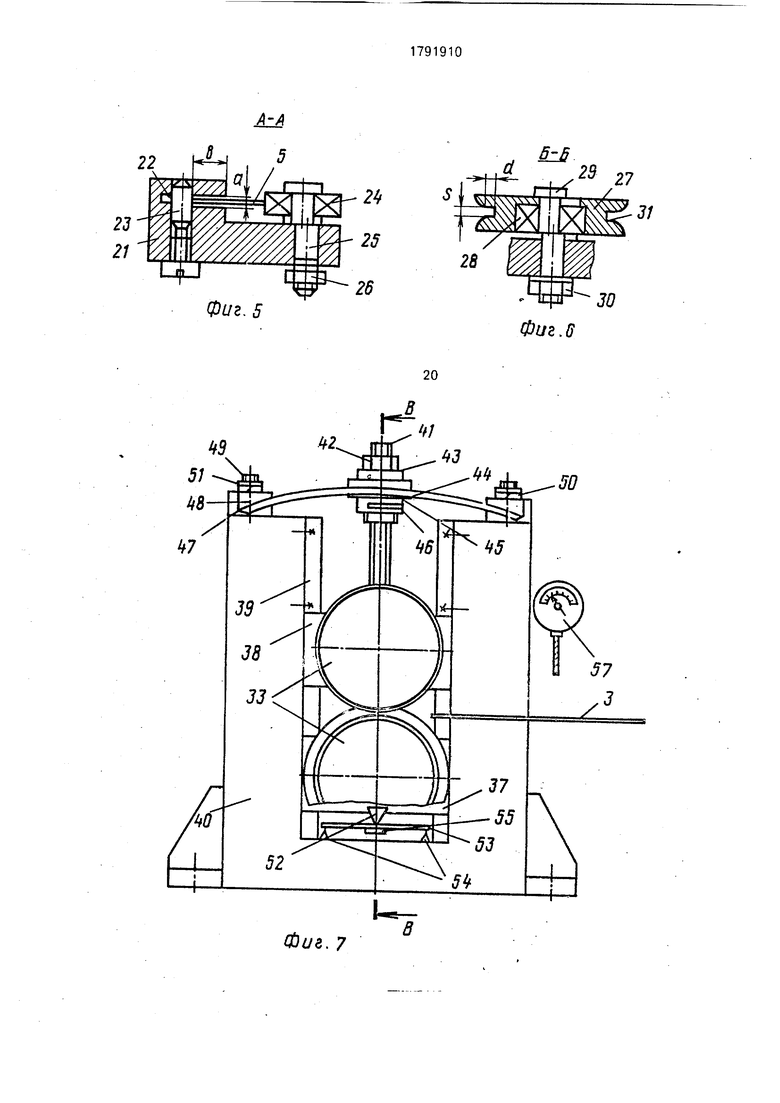

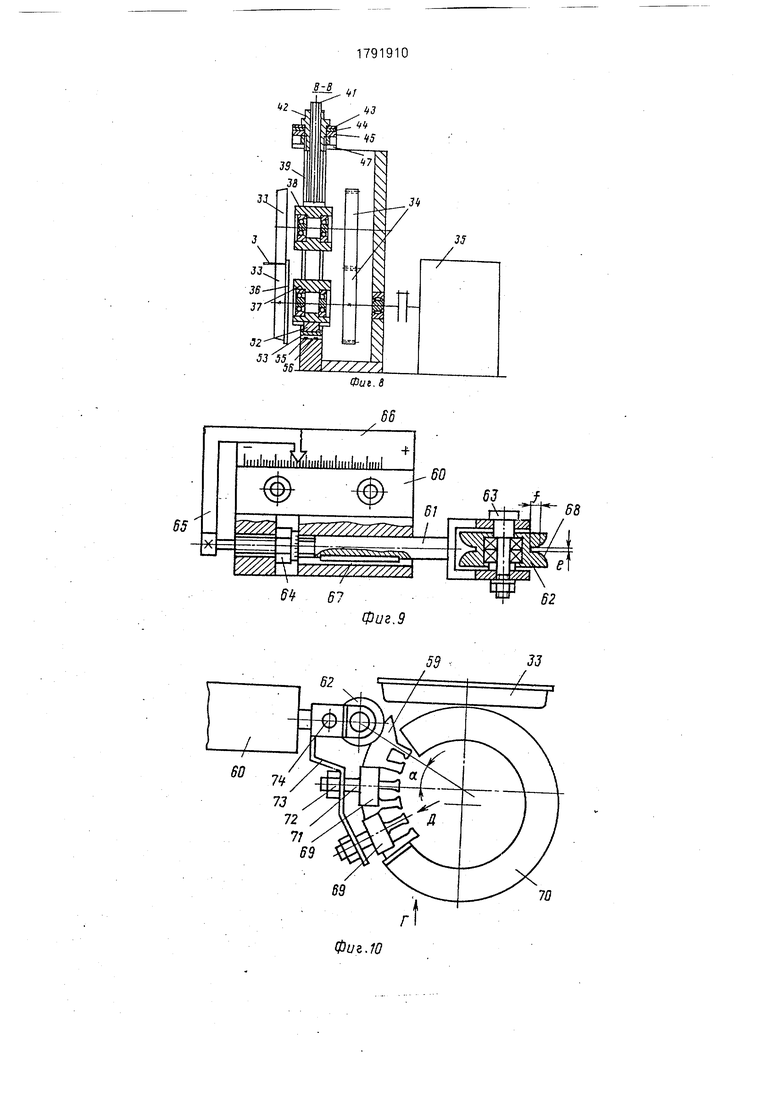

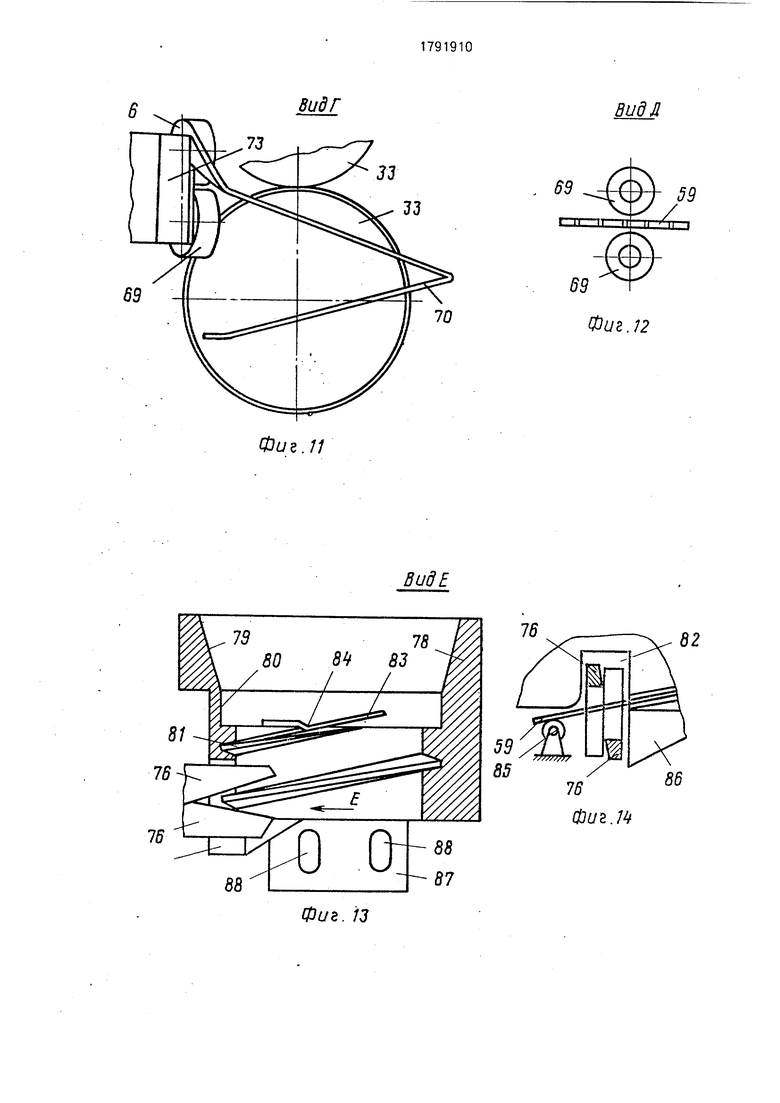

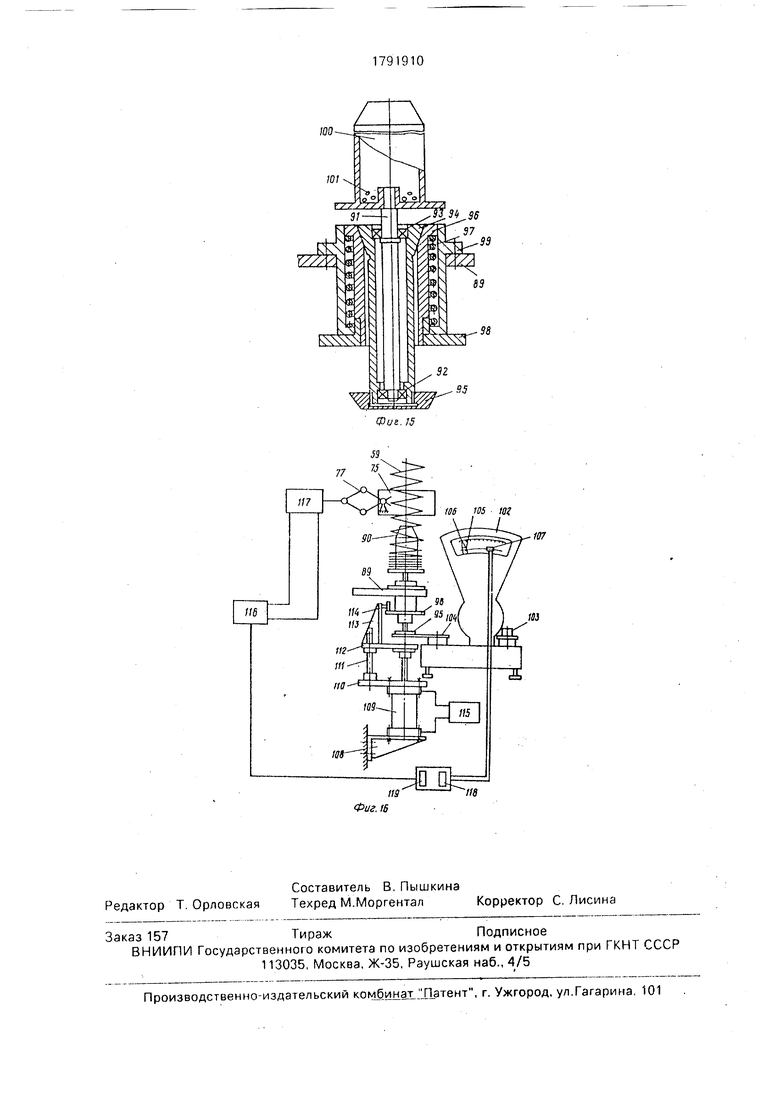

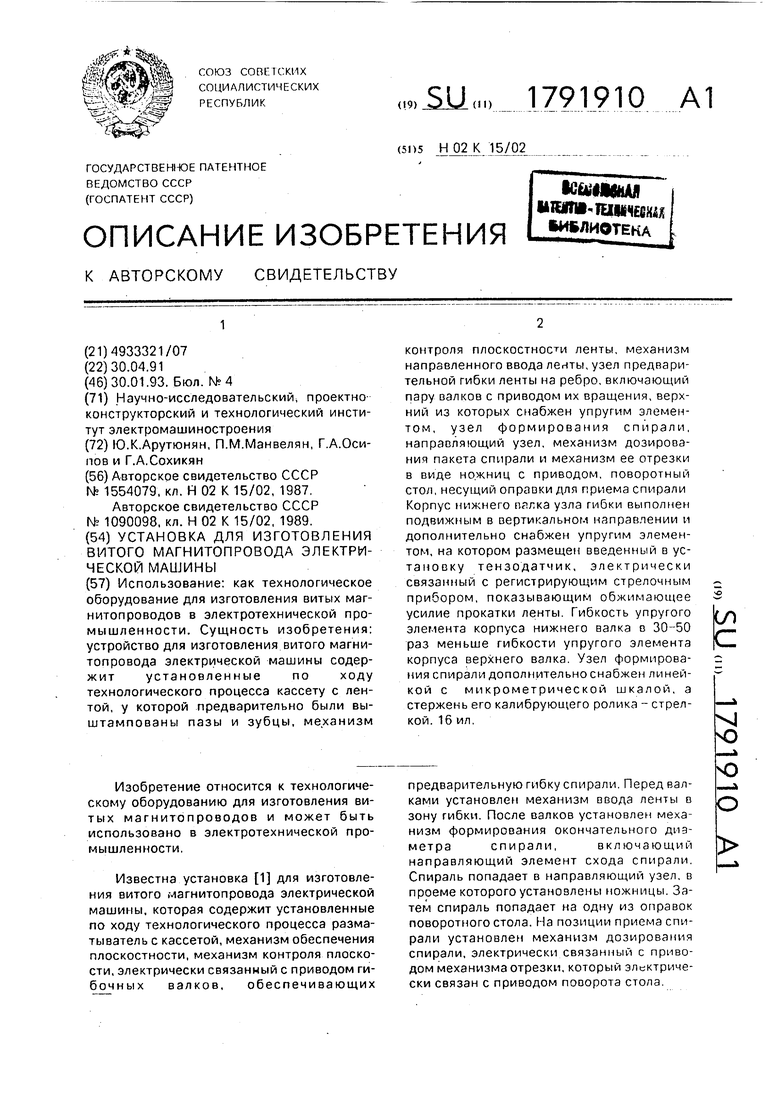

фиг.5 - разрез А-А на фиг.4; на фиг.6 - разрез Б-Б на фиг.4; на фиг.7 - механизм предварительной гибки; на фиг.8 - разрез В-В на фиг.7; на фиг.9 - механизм формирования окончательного диаметра спирали; на фиг.10 - направляющие элементы схода спирали; на фиг.11 - вид Т на фиг.10; на фиг. 12 - вид Д на фиг.10; на фиг. 13 - направляющий узел спирали; на фиг.14 - вид Е на фиг.13; на фиг.15 - оправка для приема спирали; на фиг.16 - механизм дозирования пакета.

В установке для изготовления витого магнитопровода (фиг.1) электрической машины, по ходу выполнения операций, расположены следующие механизмы.

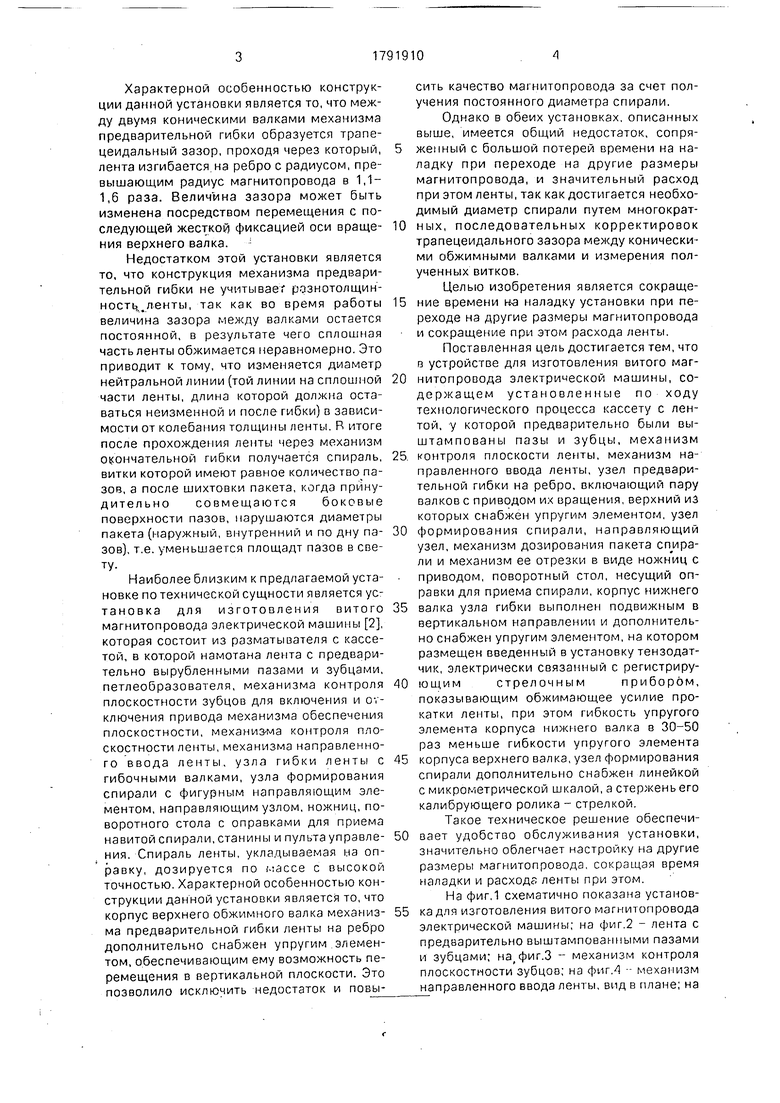

Разматыватель 1 с кассетой 2, в которой намотана лента 3 с предварительно вырубленными пазами 4 и зубцами 5 (фиг.1).

Механизм контроля плоскостности б (фиг.1) зубцов 5 ленты 3 (фиг.2) содержит плиту 7 (фиг.З), на которой установлены поддерживающие ленту 3 ролики 8, свободно сидящие на своих осях. Лента 3 прижимается к роликам 8 посредством подпружиненных роликов 9, установленные на осях вилок 10. Стержни вилок 10 проходят через отверстия в верхней плите 11 и жестко связаны траверсой 12. Верхняя плита 11 связана с нижней плитой боковой стенкой 13. На верхней плите установлен эксцентриковый кулачок 14, предназначенный для подъема родликов 9 при первоначальном вводе ленты 3. На боковой стенке 13 установлены два микропереключателя 15, контактные ролики 16, которых установлены по разные стороны от плоскости подачи ленты 3 с зазором, равным, например, толщине ленты. На плите 7, с левой стороны, установлен шарнирный рычаг 17 с роликом 18, непрерывно контактирующий со сплошной частью ленты 3. Под лентой, напротив ролика 18, смонтирован путевой выключатель 19, отключающий привод вращения гибочных валков при окончании ленты, под действием собственного веса рычага 17.

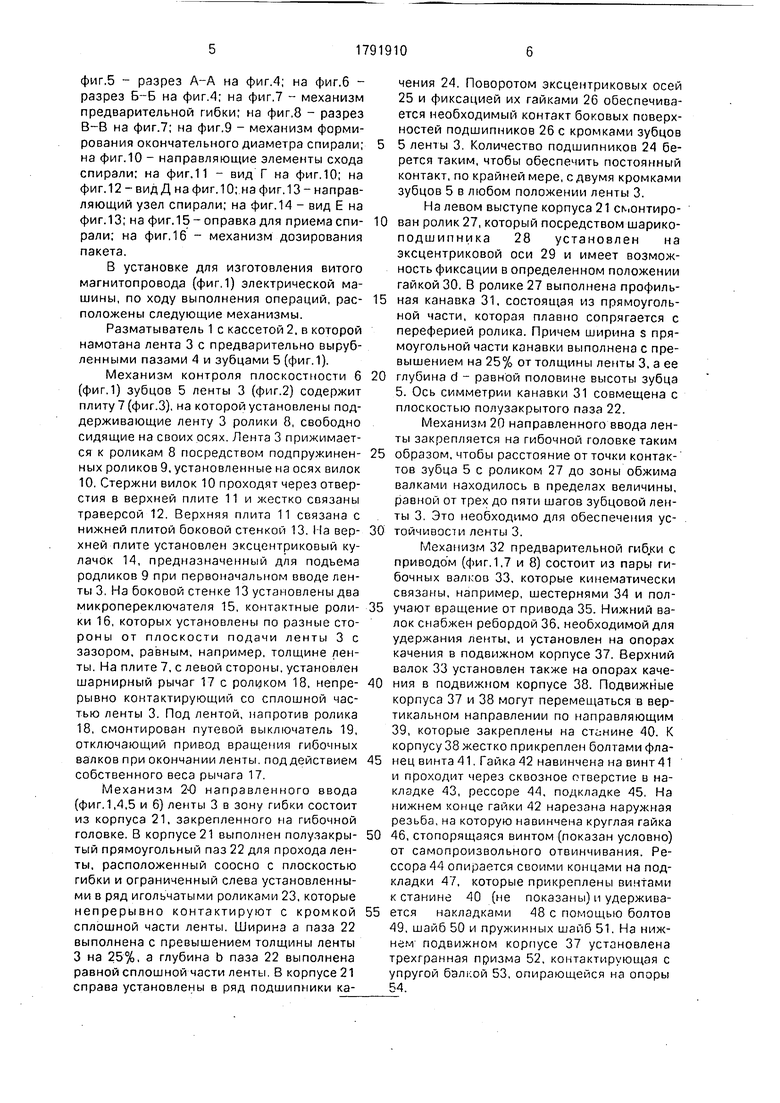

Механизм 2-0 направленного ввода (фиг.1,4,5 и 6) ленты 3 в зону гибки состоит из корпуса 21, закрепленного на гибочной головке. В корпусе 21 выполнен полузакрытый прямоугольный паз 22 для прохода ленты, расположенный соосно с плоскостью гибки и ограниченный слева установленными в ряд игольчатыми роликами 23, которые непрерывно контактируют с кромкой сплошной части ленты. Ширина а паза 22 выполнена с превышением толщины ленты 3 на 25%, а глубина b паза 22 выполнена равной сплошной части ленты. В корпусе 21 справа установлены в ряд подшипники качения 24. Поворотом эксцентриковых осей 25 и фиксацией их гайками 26 обеспечивается необходимый контакт боковых поверхностей подшипников 26 с кромками зубцов 5 ленты 3. Количество подшипников 24 берется таким, чтобы обеспечить постоянный контакт, по крайней мере, с двумя кромками зубцов 5 в любом положении ленты 3.

На левом выступе корпуса 21 сгчонтиро0 ван ролик 27, который посредством шарикоподшипника 28 установлен на эксцентриковой оси 29 и имеет возможность фиксации в определенном положении гайкой 30. В ролике 27 выполнена профиль5 ная канавка 31, состоящая из прямоугольной части, которая плавно сопрягается с переферией ролика, Причем ширина s прямоугольной части канавки выполнена с превышением на 25% от толщины ленты 3, а ее

0 глубина d - равн ой половине высоты зубца 5. Ось симметрии канавки 31 совмещена с плоскостью полузакрытого паза 22.

Механизм 20 направленного ввода ленты закрепляется на гибочной головке таким

5 образом, чтобы расстояние отточки контак- тов зубца 5 с роликом 27 до зоны обжима валками находилось в пределах величины, равной от трех до пяти шагов зубцовой ленты 3. Это необходимо для обеспечения ус0 тойчивости ленты 3.

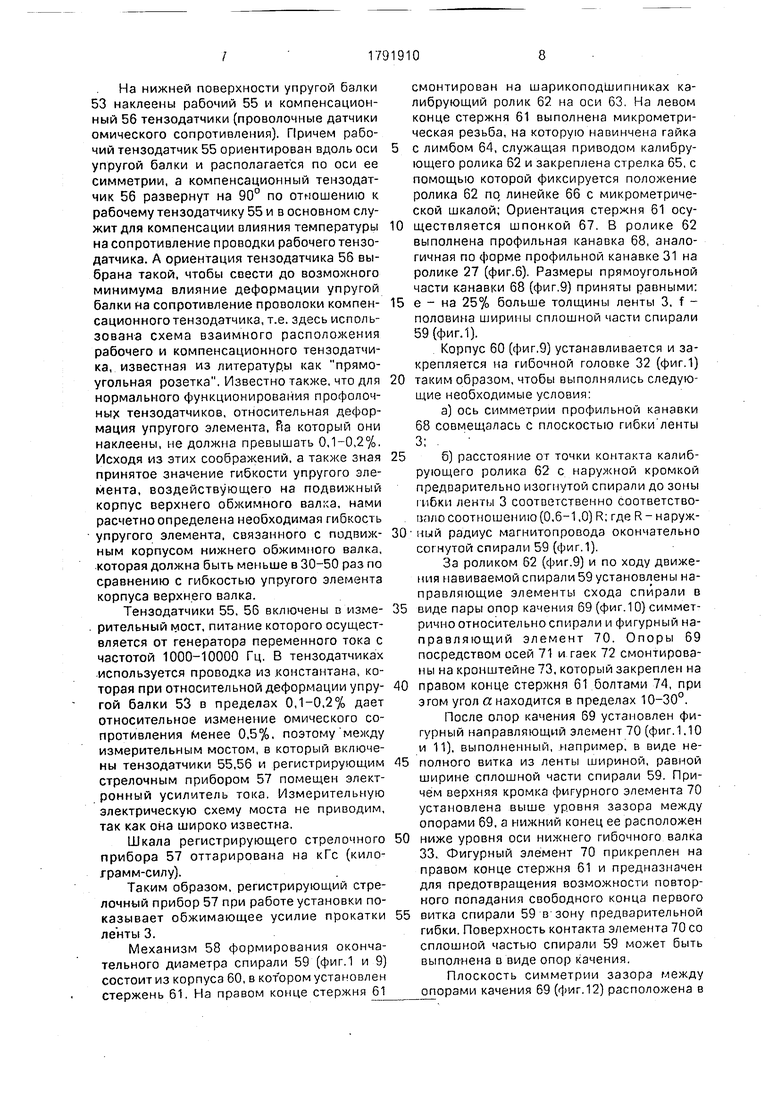

Механизм 32 предварительной гиб.ки с приводом (фиг. 1,7 и.8) состоит из пары гибочных валков 33, которые кинематически связаны, например, шестернями 34 и пол5 учают вращение от привода 35. Нижний валок снабжен ребордой 36, необходимой для удержания ленты, и установлен на опорах качения в подвижном корпусе 37. Верхний валок 33 установлен также на опорах каче0 ния в подвижном корпусе 38. Подвижные корпуса 37 и 38 могут перемещаться в вертикальном направлении по направляющим 39, которые закреплены на станине 40. К корпусу 38 жестко прикреплен болтами фла5 нец винта 41. Гайка 42 навинчена на винт41 и проходит через сквозное отверстие в накладке 43, рессоре 44, подкладке 45. На нижнем конце гайки 42 нарезана наружная резьба, на которую навинчена круглая гайка

0 46, стопорящаяся винтом (показан условно) от самопроизвольного отвинчивания. Рессора опирается своими концами на подкладки 47, которые прикреплены винтами к станине 40 (не показаны) и удержива5 ется накладками 48 с помощью болтов 49, шайб 50 и пружинных шайб 51. На нижнем подвижном корпусе 37 установлена трехгранная призма 52, контактирующая с упругой балкой 53, опирающейся на опоры 54.

.На нижней поверхности упругой балки 53 наклеены рабочий 55 и компенсационный 56 тензодатчики (проволочные датчики омического сопротивления). Причем рабочий тензодатчик 55 ориентирован вдоль оси упругой балки и располагается по оси ее симметрии, а компенсационный тензодатчик 56 развернут на 90° по отношению к рабочему тензодатчику 55 и в основном служит для компенсации влияния температуры на сопротивление проводки рабочего тензо- датчика. А ориентация тензодатчика 56 выбрана такой, чтобы свести до возможного минимума влияние деформации упругой балки на сопротивление проволоки компенсационного тензодатчика, т.е. здесь использована схема взаимного расположения рабочего и компенсационного тензодатчика, известная из литературы как прямоугольная розетка. Известно также, что для нормального функционирования профолоч- ных тензодатчиков, относительная деформация упругого элемента, йа который они наклеены, не должна превышать 0,1-0,2%. Исходя из этих соображений, а также зная принятое значение гибкости упругого элемента, воздействующего на подвижный корпус верхнего обжимного валгса. нами расчетно определена необходимая гибкость упругого элемента, связанного с подвижным корпусом нижнего обжимного валка, которая должна быть меньше в 30-50 раз по сравнению с гибкостью упругого элемента корпуса верхнего валка.

Тензодатчики 55, 56 включены в измерительный мост, питание которого осуществляется от генератора переменного тока с частотой 1000-10000 Гц. В тёнзодатчиках .используется проводка из константана, которая при относительной деформации упругой балки 53 в пределах 0,1-0,2% дает относительное изменение омического сопротивления Менее 0,5%, поэтому между измерительным мостом, в который включены тензодатчики 55,56 и регистрирующим стрелочным прибором 57 помещен электронный усилитель тока. Измерительную электрическую схему моста не приводим, так как ойа широко известна.

.-.. Шкала регистрирующего стрелочного прибора 57 оттарирована на кГс (килограмм-силу).

Таким образом, регистрирующий стрелочный прибор 57 при работе установки показывает обжимающее усилие прокатки ленты 3. ..,.,....---..-..- .---:....,:.-:-

Механизм 58 формирования окончательного диаметра спирали 59 (фиг. 1 и 9) состоит из корпуса 60, в котором установлен стержень 61. На правом конце стержня 61

смонтирован на шарикоподшипниках ка-, либрующий ролик 62 на оси 63. На левом конце стержня 61 выполнена микрометрическая резьба, на которую навинчена гайка

с лимбом 64, служащая приводом калибрующего ролика 62 и закреплена стрелка 65, с помощью которой фиксируется положение ролика 62 nq линейке 66 с микрометрической шкалой; Ориентация стержня 61 осу0 ществляетея шпонкой 67. В ролике 62 выполнена профильная канавка 68, аналогичная по форме профильной канавке 31 на ролике 27 (фиг.6). Размеры прямоугольной части канавки 68 (фиг.9) приняты равными:

5 е - на 25% больше толщины ленты 3. f - половина ширины сплошной части спирали 59 (фиг. 1).

. Корпус 60 (фиг.9) устанавливается и закрепляется на гибочной головке 32 (фиг.1)

0 таким образом, чтобы выполнялись следующие необходимые условия:

а) ось симметрии профильной канавки 68 совмещалась с плоскостью гибки ленты 3; . ;

5 б) расстояние от точки контакта калибрующего ролика 62 с наружной кромкой предрарительно изогнутой спирали до зоны гибки ленты 3 соответственно соответство- . пало соотношению (0.6-1,0)R; где R-наруж0; ный радиус магнитопровода окончательно согнутой спирали 59 (фиг.1).

За роликом 62 (фиг.9) и по ходу движения навиваемой спирали 59 установлены направляющие элементы схода спирали в

5 виде пары опор качения 69 (фиг. 10) симметрично относительно спирали и фигурный направляющий элемент 70. Опоры 69 посредством осей 71 и гаек 72 смонтированы на кронштейне 73, который закреплен на

0 правом конце стержня 61.болтами 74, при этом угол «находится в пределах 10-30°.

После опор качения 69 установлен фигурный направляющий элемент 70 (фиг. 1,10 и 11), выполненный, .например, в виде не5 полного витка из ленты шириной, равной ширине сплошной части спирали 59. Причём верхняя кромка фигурного элемента 70 установлена выше уровня зазора между опорами 69, а нижний конец ее расположен

0 ниже уровня оси нижнего гибочного, валка 33, Фигурный элемент 70 прикреплен на правом конце стержня 61 и предназначен для предотвращения возможности повторного попадания свободного конца первого

5 витка спирали 59 в-зону предварительной . гибки. Поверхность контакта элемента 70 со сплошной частью спирали 59 может быть выполнена в виде опор качения.

Плоскость симметрии зазора между опорами качения 69 (фиг, 12) расположена в

одной плоскости с зонами предварительной и окончательной гибки.

Направляющий узел 75 спирали 59 (фиг.1,13 и 14) предназначен для приема навиваемой спирали и обеспечения условий свободного прохождения витков спирали между режущими кромками 76 ножниц 77. Направляющий узел выполнен в виде втулки 78, отверстие которой состоит из конической заборной части 79, переходящей в цилиндрическую 80. В ней выполнена винтовая канавка 81 с шагом, равным раствору ножниц и наружным диаметром, превышающим наружный диаметр магнитопровода на 2-5 мм. Указанная винтовая канавка 81 может быть выполнена посредством опор качения. В нижней части втулки выполнен проем 82 для установки режущих лезвий ножниц. Для обеспечения условий входа кромки первого витка в начале резьбовой канавки 81 установлен дополнительной упругий элемент 83 с отогнутым и заостренным концом. Кроме того, в зоне касания элемента 83 с началом винтовой канавки 81 выполнен выступ 8-1, обеспечивающий га- рантированный заход кромки первого витка, без заеданий. На выходе спирали из зоны отрезки установлен поддерживающий ролик 85 (фиг. 14), наружная поверхность ко- торого является продолжением нижней по- верхности винтовой канавки 81.Кроме того, левая кромка проема 82 выполнена со скруг- лением. Это необходимо для беспрепятственного прохода спирали 59 после ее отрезки и во избежание касания с нижней режущей кромкой 76 ножниц 77. На нижнем торце втулки 78 на выходе винтовой канавки 81 перед зоной отрезки и вровень со стенкой проема 82 установлен дополнительный клинообразный элемент 86,гкоторый откло- няет кромку первого витка спирали и тем самым предотвращает возможность упора ее о боковую поверхность лезвия ножниц. Направляющий узел крепится на гибочной головке 32 (фиг.1) посредством планки 87 (фиг.13) с продольными пазами 88, позволяющими производить регулировку положения по высоте. Это необходимо для совмещения зоны выхода резьбовой канавки 81.в проеме 82 (фиг.14) с осью симметрии лезвий 76 ножниц 77 (фиг.1). Ножницы 77 предназначены для отрезки навитой спирали и выполнены в виде четырехзвенного шарнирного механизма с режущими кромками, введенными в проем 82 (фиг.14) на- правляющего узла 75 (фиг.1). Ножницы имеют автономный привод.

Поворотный стол 8.9 с оправки 90 предназначен для приема навитой спирали и переноса отрезанных спиралей на позицию

съема, а также снабжен автономным приводом и механизмом фиксации. На поворотном столе 89 может быть установлено четное количество равнорасположенных оправок 90, причем ось оправки, находящейся в рабочей зоне,совпадает с осью направляющего узла 75.

Оправка 90 состоит из оси 91 (фиг. 15), смонтированной на подшипниках качения 92 и 93, в стакане 94, который выполнен вверху с конусной поверхностью, а снизу снабжен резьбой, на которую навинчен диск 95. Конусная поверхность стакана 94 контактирует с конусной поверхностью плунжера 96, а между наружной цилиндрической поверхностью стакана 94 и внутренний цилиндрической поверхностью плунжера 96 имеется зазор 4-5 мм (определен экспериментально). Плунжер 96 вверху имеет ззплечик, в который упирается пружина 97, а внизу резьбу, на которую навернут фланец 98. Нижний торец пружины 97 упирается в дно гильзы 99. Наружный диаметр заплечика плунжера 96, наружный диаметр ц и л и и д р и ч е с к о.й п о в е р х н ости плунжера 96 и наружный диаметр цилиндрической выступающей части фланца 98 вы- браны так, что обеспечивается широкоходовая посадка между ними и гильзой 99. Гильза 99 установлена в расточке плиты поворотного стола 89 и прикреплена болтами к ней. На верхний конец оси 91 установлен полый приемник 100 оправки для навитой спирали. Грузики 101 предназначены для приведения всех оправок к одинаковому весу.

Механизм дозирования содержит весы 102 (фиг. 16), на одной чаше которых установлен оттатированный груз 103, а на другой чаше - плита 104, которая ймёё т возможность контактирования с диском 95 оправки 90, с навиваемой спиралью 59. На весах установлен датчик веса спиралй. вы- полненный, например, в виде постоянного магнита 105, закрепленного на стрелке Т06 и неподвижного геркона 107, установленного на измерительной шкале.

Устройство для осевого перемещения оправки 90 состоит из кронштейна 108, прикрепленного к корпусу поворотного стола 89 напротив весов 102. На кронштейне 108 установлен пневмоцилиндр 109, к верхней крышке которого прикреплена нижняя плита 110 с направляющими колонками 111 (их две, условно показана одна), по которым перемещаются втулки, запрессованные в верхнюю плиту 112.

Верхняя плита 112 соединена с верхним концом штока пневмоцилиндра 109. К верхней плите 112 приварены стойки 1.13 с захватом 114, который имеет возможность контактировать с фланцем 98.

В механизм взвешивания введены также пневмораспределителя 115 и 116. Причем пневмораспределитель 115 управляет работой пневмоцилиндра109, а пневмораспределитель 116 управляет работой пнев- мопривода 117 ножниц 77. Кроме того, в механизм взвешивания введены формирователь 118 импульса отрезки и тиристорный переключатель 119, которые вырабатывают единственный импульс напряжения для управления приводом механизма ножниц 77 по первому срабатыванию геркона 107.

Установка снабжена также станиной 120, пультом 121 управления, электрошкафом 122, счетчиком готовых изделий, системой смазки, пневмооборудованием-и средствами обеспечения синхронной и безаварийной работы всех механизмов.

Установка для изготовления витого магнитопровода электрической машины работает следующим образом.

На пульте управления устанавливают наладочный режим работы. Из кассеты 2 отматывают примерно 1,5 м ленты 3 и ее передний конец пропускают через механизм 6 контроля плоскостности зубцов ленты, предварительно отжав верхние подпружиненные ролики 9 с помощью эксцентрикового кулачка 14, а затем передний конец ленты пропускают под роликом 18 и далее проводят через механизм 20 направленного ввода ленты, а ее кромку подводят в зону гибки между валками 33. Опускают ролики 9. Предварительно проводят серию экспериментов по наладке установки на несколько размеров магнйтопроводов и при этом. каждый раз фиксируется положение калибрующего ролика механизма 58 по показаниям стрелки 65 на шкале линейки 66, а также фиксируется показание регистрирующего прибора 57, установленного на обжимной головке 32. Все эти данные заносятся в таблицу против каждого диаметра магнитопровода и ею оснащают установку. Таким образом, всякий раз, когда необходимо настроить установку на соответствующий размер магнитопровода, руководствуются вышеуказанной таблицей. Теперь процесс наладки занимает короткое время и, главное, значительно снижается расход ленты при наладке.

Достаточно выставить калибрующий ролик механизма 58 в положение, указанное в таблице, включить установку в работу и с помощью гайки 42 отрегулировать положение корпуса 38 верхнего обжимного валка 33 по показаниям регистрирующего

прибора 57, соответствующее табличному значению для данного конкретного типоразмера магнитопровода. Включают привод 35 вращения гибочных валков. При этом

кромка сплошной части ленты захватывается валками 33 и производится гибка ленты в спираль. Свободный конец предварительно изогнутой лелты входит в профильную канавку 68 ролика 62 механизма формирования окончательного диаметра спирали 59 и затем по парным подшипникам качения 69 и по фигурному направляющему элементу 70 опускается.

На этом наладочный режим завершают

и переключают режим работы на полуавтоматический.

Контроль плоскостности зубцов ленты производится следующим образом. При прохождении через механизм 6 зубцов, поверхности которых находятся в одной плоскости с поверхностями сплошной части ленты 3, оси контактных роликов 16 неподвижны или смещаются в вертикальном направлении на небольшую величину,

например на 0,2 мм. При этом контакты микропереключателей 15 находятся в разомкнутом положении.

Прохождение искривленно го зуба приводит к смещению оси одного из роликов 16

сверх допустимой величины (например, более 0,2 мм). В результате этого происходит замыкание контактов соответствующего микропереключателя 15, что приводит к остановке двигателя привода 35 вращения гибочных валков, включению звуковой и световой индикации сигнала Дефект ленты.

Таким образом предотвращается попадание дефектного зубца в зону гибки, а лента с дефектным зубом оказывается в свободной зоне между механизмом 6 и механизмом 20 (фиг.1). В этом случае дефектный зубец отрезается ручными ножницами или кусачками. При этом можно продолжить

навивку пакета. Длительная эксплуатация опытной установки (в течение более двух лет) показала, что подобные случаи бывают крайне редко.

При переключения режима работы с наладочного на полуавтоматический приходит в действие пневмораспределитель 115, что вызывает опускание верхней плиты 112. Захват 114 увлекает за собой вниз фланец 98,

сжимая пружину 97. .При этом стакан 94, несущий приемник 100 спирали со своим диском 95, под собственным весом опускается на плиту 104. Образуется зазор между коническими поверхностями стакана 94 и плунжера 96. Таким образом происходит отделение оправки с навиваемой спиралью от поворотного стола 89.

Навитая спираль проходит через направляющий узел 75 и зону раствора ножниц 77 и опускается на оправку 90, приводя ее во вращение. Диск 95 оправки 90 под действием веса навитой спирали воздействует на чашу весов и отклоняет стрелу 106. При достижении требуемого веса спирали магнитопроводастрелка подходит кгеркону 107 и замыкает посредством постоянного магнита 105 электрическую цепь системы выработки сигнала на отрезку навитой спирали. Происходит отрезка спирали путем срабатывания привода 117 возвратно-по- ступательного действия. Затем ножницы раскрываются и через паузу, определяемую реле времени, происходит расфиксация поворотного стола 89, поворот на 90° и фиксация его в этом положении без остановки процесса навивки. При этом отрезанная спираль магнитопровода с оправки снимается.

Формула изобретения Установка для изготовления витого маг- нитопровода электрической машины из ленты, с предварительно выштампованными пазами, содержащая установленные по ходу технологического процесса кассету с лентой, механизм контроля плоскостности ленты, механизм направленного ввода ленты, узел гибки ленты на ребро, включающий пару валков с приводом их вращения, верхний из которых снабжен упругим элементом, узел формирования спирали с калибрующим роликом, установленным на стержне, направляющий узел, механизм дозирова- ния пакета спирали и механизм ее отрезки в виде ножниц с приводом, поворотный стол, несущий оправки для приема спирали, отличающаяся тем, что. с целью сокращения времени на наладку при переходе на другие размеры магнитопровода и расхода ленты, установка содержит тензо- датчик и электрически связанный с ним прибор для контроля обжимного усилия прокатки ленты, корпус нижнего валка установлен с возможностью перемещения в вертикальном направлении и снабжен упругим элементом, гибкость которого в 30-50 раз меньше гибкости упругого элемента корпуса верхнего валка, при этом тензодат- ччк размещен на упругом элементе корпуса нижнего валка, узел формирования спирали снабжен линейкой со шкалой, а стержень его калибрующего ролика стрелкой.

3

г/

ФЦ&2 .:. Л

--7/

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления витого магнитопровода электрической машины | 1989 |

|

SU1690098A2 |

| Установка для изготовления витого магнитопровода электрической машины | 1987 |

|

SU1554079A1 |

| Установка для изготовления витого магнитопровода электрической машины | 1989 |

|

SU1695453A1 |

| Устройство для изготовления витых ленточных магнитопроводов электрических машин | 1987 |

|

SU1677797A1 |

| Устройство для изготовления витых магнитопроводов | 1989 |

|

SU1758780A1 |

| Устройство для изготовления витого магнитопровода электрической машины | 1988 |

|

SU1721726A1 |

| Станок для соединения витков двухплоскостных спиралей скобами | 1988 |

|

SU1549644A1 |

| Устройство для изготовления витого ленточного магнитопровода электрической машины | 1983 |

|

SU1169087A1 |

| Способ изготовления магнитопровода электрической машины | 1989 |

|

SU1737635A1 |

| Устройство для изготовления витого ленточного магнитопровода электрической машины | 1981 |

|

SU1061218A1 |

Использование: как технологическое оборудование для изготовления витых маг- нитопроводов в электротехнической промышленности. Сущность изобретения: устройство для изготовления.витого магни- топровода электрической машины содержит установленные по ходу технологического процесса кассету с лентой, у которой предварительно были вы- штампованы пазы и зубцы, механизм Изобретение относится к технологическому оборудованию для изготовления витых магнитопроводов и может быть использовано в электротехнической промышленности. Известна установка 1 для изготовления витого магнитопровода электрической машины, которая содержит установленные по ходу технологического процесса разма- тыватель с кассетой, механизм обеспечения плоскостности, механизм контроля плоскости, электрически связанный с приводом ги- бочных валков, обеспечивающих контроля плоскостности ленты, механизм направленного ввода ленты,узел предварительной гибки ленты на ребро, включающий пару валков с приводом их вращения, верхний из которых снабжен упругим элементом, узел формирования спирали, направляющий узел, механизм дозирова- ния пакета спирали и механизм ее отрезки в виде но.жниц с приводом, поворотный стол, несущий оправки для приема спирали. Корпус нижнего палка узла гибки выполнен подвижным в вертикальном направлении и дополнительно снабжен упругим элементом, на котором размещен введенный в установку тензодатчик, электрически связанный с регистрирующим стрелочным прибором, показывающим обжимающее усилие прокатки ленты. Гибкость упругого элемента корпуса нижнего валка в 30-50 раз меньше гибкости упругого элемента корпуса верхнего валка. Узел формирования спирали дополнительно снабжен линейкой с микрометрической шкалой, а стержень его калибрующего ролика - стрелкой. 16 ил. предварительную гибку спирали. Перед валками установлен механизм ввода ленты в зону гибки. После валков установлен механизм формирования окончательного диаметраспирали, включающий направляющий элемент схода спирали. Спираль попадает в направляющий узел, в проеме которого установлены ножницы. Затем спираль попадает на одну из оправок поворотного стола. На позиции приема спирали установлен механизм дозирования спирали, электрически связанный с приводом механизма отрезки, который электрически связан с приводом поворота стола. m С XI Ю О о

Фиг.З

Ф иг. 4

Фиъ.11

Фиг. 13

ВидЕ

| Установка для изготовления витого магнитопровода электрической машины | 1987 |

|

SU1554079A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 1090098,кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1993-01-30—Публикация

1991-04-30—Подача