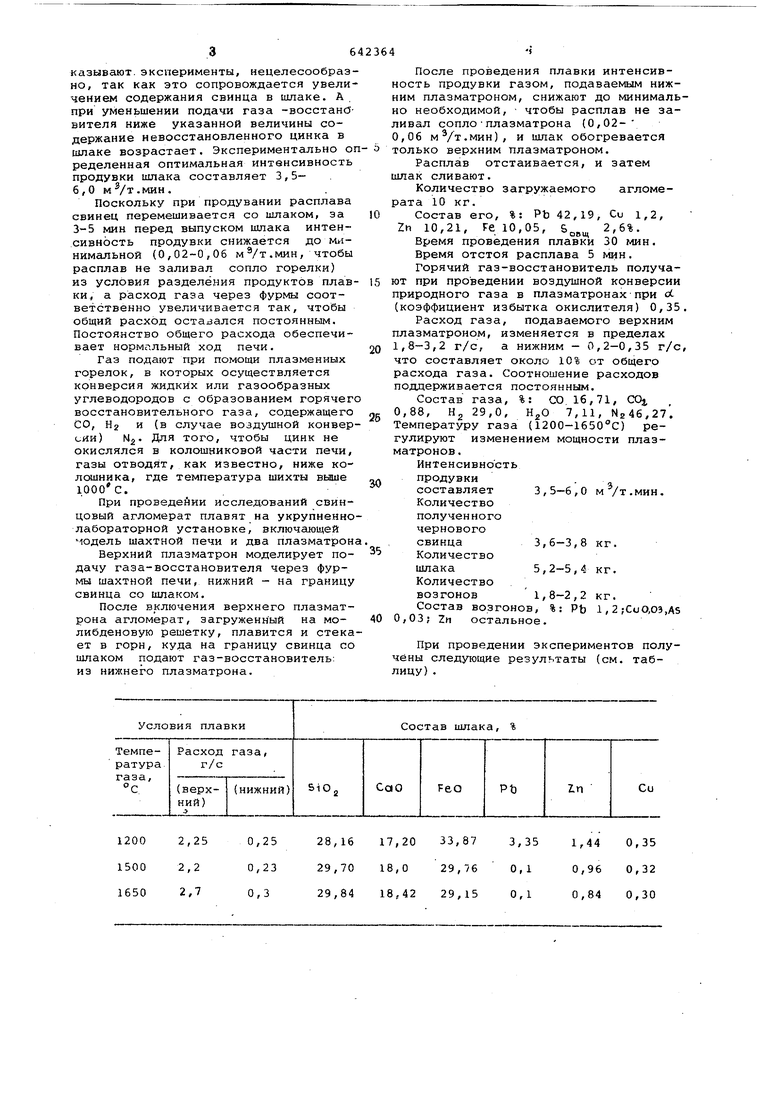

называют, эксперименты, нецелесообразно, так как это сопровождается увеличением содержания свинца в шлаке. А , при уменьшении подачи газа -восстановителя ниже указанной величины содержание невосстановленного цинка в шлаке возрастает. Экспериментально о ределенная оптимальная интенсивность продувки шлака составляет 3,5- 6,0 м т-мин. Поскольку при продувании расплава свинец перемешивается со шлаком, за 3-5 мин перед выпуском шлака интенсивность продувки снижается до Miriнимальной (0,02-0,06 .мин, чтобы расплав не заливал сопло горелки) из условия разделения продуктов плав ки, а расход газа через фурмы соответственно увеличивается так, чтобы общий расход оставался постоянным. Постоянство общего расхода обеспечивает нормальный ход печи. Газ подают при помощи плазменных горелок, в которых осуществляется конверсия жидких или газообразных углеводородов с образованием горячег восстановительного газа, содержащего СО, Hg и (в случае воздушной конвер сии) M . Для того, чтобы цинк не окислялся в колошниковой части печи, газы отводят, как известно, ниже колошника, где температура шихты выше . При проведейии исследований свинцовый агломерат плавят на укрупненно лабораторной установке, включающей модель шахтной печи и два плазматрон Верхний плазматрон моделирует подачу газа-восстановителя через фурмы шахтной печи, нижний - на границу свинца со шлаком. После включения верхнего плазматрона агломерат, загруженный на молибденовую решетку, плавится и стека ет в горн, куда на границу свинца со шлаком подают газ-восстановитель: из нижнего плазматрона. После проведения плавки интенсивность продувки газом, подаваемым нижним плазматроном, снижают до минимально необходимой, чтобы расплав не заливал соплоплазматрона (0,020,06 мVт.мин), и шлак обогревается только верхним плазматроном. Расплав отстаивается, и затем шлак сливают. Количество загружаемого агломерата 10 кг. Состав его, %: РЬ 42,19, Си 1,2, Zh 10,21, Fe 10,05, 2,6%. Время проведения плавки 30 мин. Время отстоя расплава 5 мин. Горячий газ-восстановитель получают при проведении воздушной конверсии природного газа в плазматронах при d (коэффициент избытка окислителя) 0,35. Расход газа, подаваемого верхним плазматроном, изменяется в пределах 1,8-3,2 г/с, а нижним - 0,2-0,35 г/с, что составляет около 10% от общего расхода газа. Соотношение расходов поддерживается постоянным. Состав газа, %; СО 16,71, COj, 0,88, Hg 29,0, HgO 7,11, N346,27. Температуру газа (1200-1650°С) регулируют изменением мощности плазматронов. Интенсивность продувки 3,5-6,0 м /т.мин. составляет Количество полученного чернового 3,6-3,8 кг. свинца Количество 5,2-5,4 кг. шлака Количество 1,8-2,2 кг. возгонов Состав возгонов, %: РЬ 1, 2 ;CijO,03,AS 0,03; Zn остальное. При проведении экспериментов получены следующие результаты (см. таблицу) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ шахтной восстановительной плавки свинцового агломерата | 1980 |

|

SU910818A1 |

| Способ обеднения расплава шлака, содержащего железо и цветные металлы | 2022 |

|

RU2783094C1 |

| Шихта для переработки цинкосодержащихпылЕй СВиНцОВОгО пРОизВОдСТВА | 1979 |

|

SU827573A1 |

| ПЕЧНОЙ АГРЕГАТ ДЛЯ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ И СПОСОБ ПЕРЕРАБОТКИ | 1999 |

|

RU2191210C2 |

| Способ переработки шлаков | 1981 |

|

SU1010147A1 |

| Шихта для переработки полиметаллических материалов | 1980 |

|

SU908893A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2611229C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ СВИНЦОВОГО СЫРЬЯ | 2005 |

|

RU2283359C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЕВОГО ШТЕЙНА | 2011 |

|

RU2455375C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛУПРОДУКТОВ ЦВЕТНОЙ МЕТАЛЛУРГИИ, СОДЕРЖАЩИХ СВИНЕЦ, МЕДЬ И ЦИНК | 2015 |

|

RU2592009C1 |

28,16 17,20 33,87 3,35 1,44 0,35 29,70 18,0 29,76 0,1 0,96 0,32 29,84 18,42 29,15 0,1 0,84 0,30 5 По приведенном данным степень от гонки цинка составляет 91-92%, Таким образом, использование предлагаемого способа позволит значительно повысить степень извлечения цинка. Формула изобретения Способ шахтной восстановительной плавки свинцового агломерата, включающий подачу горячего восстановиаэльного газа противотоком в шихту, непрерывный выпуск свинца и периоди ческий выпуск шлака, о т л и ч а ющ и и с я тем, что, с целью повшие4ния извлечения цинка из шлака, восстановительный газ подают при 12001650°С на границу металл-шлак в количестве 8-12% от общего его расхода в интервале между выпусками шлака, причем после выпуси а шлака интенсив- ность продувки повышают до 3,5- 6,0 м/т.мин, а за 3-5 мин перед выпуском шлака интенсивность продувки снижают до 0,02-0,06 м/т.мин, и при этом общий расход подаваемого восстановительного газа поддерживают постоянным. Источники информации, принятые во внимание при экспертизе 1. Патент Великобритании 1332531, кл. С 7 Г, 1973.

Авторы

Даты

1979-01-15—Публикация

1977-07-14—Подача