Изобретение отноеится к цветной металлургии, к составам шихт для переработки пылей свинцового производства. В настоящее время цинкосодержащие пыли свинцового производства перерабатывают в составе агломерационной шихты свинцового концентрата. При этом снижается производительность агломашин по свинцовому концентрату, ухудшается газопроницаемость шихты, агломерат получается недостаточной прочности и в нем происходит накопление вредных примесей из пыли. Плавка такого агломерата приводит к снижению производительности шахтных печей и ухудшению качества чернового евинца. Известна шихта для переработки цинксодержащи.х пылей свинцового производства, содержаш;ая, вес. %: Цинксодержащие пыли свинцового производства 56,4-63,9 Сульфидный свинцовый концентрат4,8-11,8 ; Сода27,6-28,1 Восстановитель. 3,2-4,2 1. Однако нри плавке этой шихты цинк переходит в штейно-шлаковый расплав, где коллектируется также медь и часть редких металлов. Выделение из штейно-шлакового расплава связаносо сложной и дорогостоя;ей гидрометаллургической схемой. В свяи с этим данное техническое решение в натоящее время не используется. Кроме тоо, со штейно-шлаковым расплавом теряется сера сульфидного концентрата. Целью изобретения является упрощение последующего извлечения цинка из продуктов нлавки. Поставленная цель достигается тем, что шихта дополнительно содержит обесцинког ванпый железистый шлак фьюмипгования нри следующем соотношении компонентов, вес. %: Сульфидный свинцовый концентрат13,2-35,0 Железистый обесципкованпый шлак фьюмпнгования20,0-45,1 Цинксодержащие пылп свинцового производства Остальное. Железистый обесципкованный 1нлак фьюмингования содержит, вес. %: Свинец0,2-0,5 Цинк2,5--4,5 Медь0,8-1 Железо-33-38,2 Двуокись кремния36,6-41 Окись кальция8-12 Окись магния -4 Окись алюминия6-10 Железистый обесцииковаиный шлак фыоминг-процесса, введенный в шихту яв ляется хорошим коллектором для окислен ных соединений цинка. Растворимость цинка в л елезистом шла ке достигает 22%, следовательно, практически весь цинк, содержащийся в шихте, концентрироваться в шлаке, который за тем можно в одну стадию иереработать на суи1,ествую1цей фыоминг-печи с извлечением окиси цинка. Нижний иредел содержания в шихте железистого обесн.инкованного соответствует пылям свинцового производства, содержан им минимальные количества цинка, а верхний - высокоцинковистым. Сульфидный свинцовый концентрат добавляется в шихту в количествах, достаточных для того, чтобы сульфид свинца нрореагировал с окисью свинца ныли; в результате их взаимодействия образуется чериовой св1гиец и сернистый газ. При этом медь и благородные металлы, хороню растворяясь н черновом свинце, иереходят совместно с ним в донную фазу, а сернистый ангидрид- в отходящие газы. Отходящие газы, обогащенные серой, кадмием и редкими металлами, возгоняются и перерабатываются по сун;ествуюшей технологии. Пример 1. Оныты проводили в лабораториой электронечи. Исходным сырьем служили; цинксодерлчашая пыль свинцового производства, железистый обесцинкованный И1лак фьюминг-печей и сульфидный свинцовый концентрат. Шнхту в количестве 675 г, состоящую из, вес. %: цинксодержащей пыли свинцового производства 41,7 (281,5 г), железистого обесциикованного шлака фьюминга 45,1 .(304,4 г), сульфидного свинцового концентрата 13,2 (89,1 г) плавили в электропечи при температуре 1200°С в течение 60 мин. Продуктами плавки были: черновой свинец 19,2 г, щлак - 446 г и возгоны - 28,5 г. Содержание в чериовом свинце: РЬ - 96,35%, Си - 2,8%. 15,8%, Содержание в возгонах Zn - 15,4%, РЬ - 22,8%. 11,2%, РЬ - Содержание в шлаке: Zn 1,9%. Извлечение цинка в Н1лак составило 96,7%. Шлак отправляется на фьюмингование для получения окиси цинка. Пример 2. Шихту в количестве 675 г, состоящую из, вес. %: цииксодержаи1ей пыли свинцового производства 50 (337,5 г), железистого обесцинковаиного шлака фьюмиигования 30 (202,5 г), сульфидного свинцового концентрата 20 (135,0 г), нлавилн в электропечи при температуре 1200°С в течение 60 мин. Продуктами плавки были: черновой сви242,7 г, шлак - 390,2 г, возгоны Содержание в черновом свинце: РЬ 96,17%, Си -2,2%. Содержание в возгонах: С а - 1 Zn -20,9%, Pb--28,2%. Содержание в н лаке: 2,2%. Извлечение цинка в шлак состави.к) 85,5%. Шлак отправляется на фьюмингоиаино для получепия окиси цинка. Пример 3. Исходное сырье: цинксодержангая пыль свинцового производства, вес. %: Ph - 54,4, Zn - 10,24, Си - 1,1, Cd 0,22, Fe 0,63; железистый обесцинкопаннып фьюмиигования, вес. %: Ph -- 0,5; Zn - 4,5, Си - 1,2, Fe - 33,5, SiO, - 41,0: CaO - 12,0, MgO - 1,3, -- 6,0. Концентрат состава, приведенного в примере 1. Шихту в количестве 675 г, состоя1иую нз, вес. %: цииксодержащей ныли свницового нроизводства 65 (438,7 г), железистого обесциикованного итлака фьюминговаиня 20 (135,0 г), сульфидного свинцового концентрата 15 (Ш1.3 г), плавили в электропечи цри температуре 1200°С в течеине 60 мин. Продуктами правки были: черновой свннец - 302,6 г, Н1лак - 283 г, иогцоны 36 г. Содержание в черновом свиипе: РЬ -96,25%, Си - 1,4%. Содержание в возгонах: Cd - 1:, Zn - 15,5%, Ph --- 27,2%. Содержание в нктаке: Zn - 17,1%, Ph 2,6%. Извлечение цинка в нктак составило 88,4%. Шлак отправляется на фьюмингоилиис для иолучения окиси цинка. Пример 4. Исходиое сырье: железистый обесцинковаииый шлак фьюмингования, вес. %: Ph - 0,2, Zn - 2,5, Си -- 0,8, Fe - 38,2, SiO, - 39, CaO - 8,0, .MR - 3,5, 120з - 7,6. Пыль и концентрат те же, что и в примере 3. Шихту в количестве 675 г, состоящую из ес. %: цииксодержани-ie пыли спинцового роизводства 43 (290,3 г), железистогообесиикованного шлака фыомингования 22 148,5 г), сульфидного свинцового концентата 35 (23б,2 г), плавили в электропечи ри температуре в течение 60 мин. Продуктамн плавки были: черновой свиец 316 г, шлак - 266 г, возгоны - 38,6 г. Содержание в черновом свинпе: 5,42%, Си - 1,9%. Содержание в возгонах: Cd - n - 16,6%, Pb- 26,4% Содержание в нктаке: Zn - 13,3% ,4%. Извлечение цинка в нглак составило 4,7%. Шлак отправляется на фьюмингование ля получения окиси цинка.

Таким образом, предлагаемая шихта позволяет переработать цинксодержащне пыли свпнцового производства без образования штейно-шлакового расплава, что обеспечивает следующие преимущества. Позволяет извлечь цинк из щлака в имеющейся фыоминг-печи и отказаться от строительства гидрометаллургического передела. Медь и благородные металлы концентрируются в одном продукте, черновом свинце в отличие от прототипа, где эти металлы распределяются в щтейно-шлаковом расплаве и в черновом свинце. Дополнительно извлекается сера из концентрата.

Фор м у л а и 3 о б р е т е и (i я

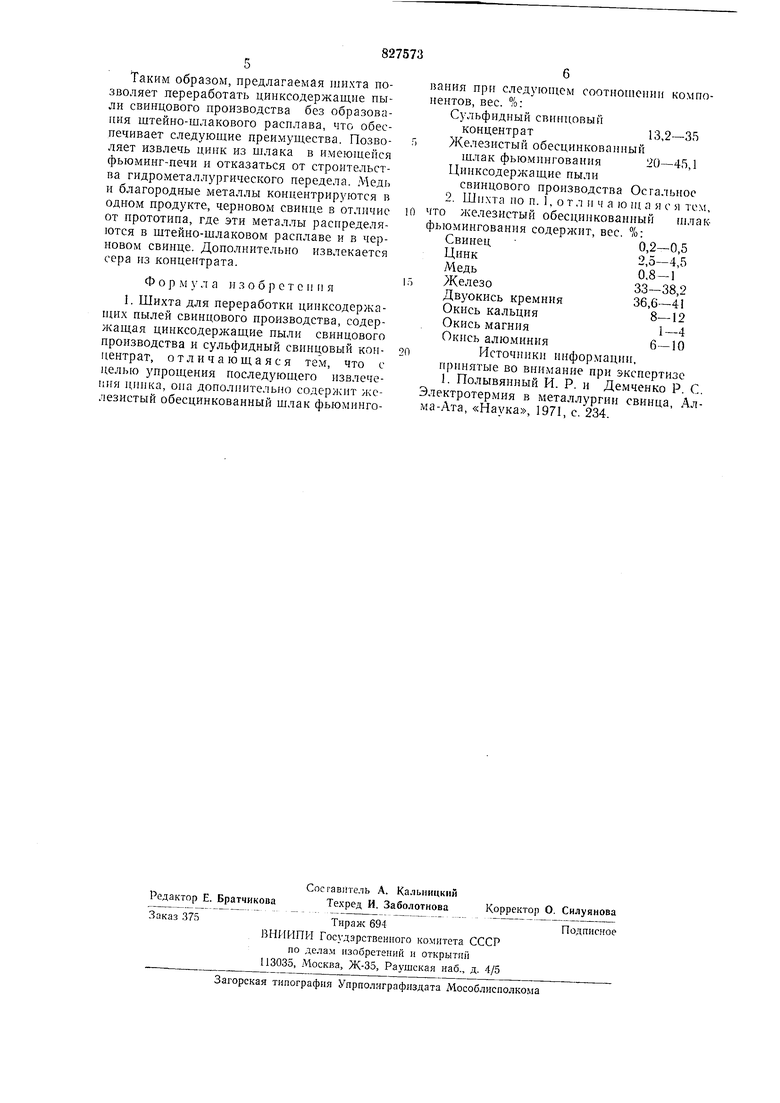

1. Шихта для переработки цинксодержан их пылей свинцового производства, содержащая цинксодержащие пыли свинцового производства и сульфидный свинцовый концентрат, отличающаяся тем, что с целью упрощения последующего извлечения цинка, опа дополнительно содержит железистый обесцинкованный щлак фьюмингования при следуюп1ем соотноп1еции компонентов, вес. %:

Сульфидный свинцовый

концентрат13,2-35

Железистый обесцинковапный

щлак фьюмингования20-45,1

Цинксодержащие пыли

свинцового производства Остальное 2. Шихта но п. 1, о т л и ч а ю щ а я с я тем, что железистый обесцинкованпый щлакфьюмиигования содерлсит, вес. %:

Свинец 0,2-0,5

Цинк2,5-4,5

Медь0.8 - 1

Железо33-38,2

Двуокись кремния36,6-41

Окись кальция8-12

Окись магния1-4

Окись алюминия6-10

Источники информации,

принятые во впи.мание при экспертизе 1. Полывянный И. Р. и Демченко Р. С. Электротермия в металлургии свинца, Алма-Ата, «Наука, 1971, с. 234.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ПОЛУПРОДУКТОВ ЦВЕТНОЙ МЕТАЛЛУРГИИ, СОДЕРЖАЩИХ СВИНЕЦ, МЕДЬ И ЦИНК | 2015 |

|

RU2592009C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-СВИНЦОВО-ЦИНКОВЫХ МАТЕРИАЛОВ | 2012 |

|

RU2520292C1 |

| Способ переработки сульфидных свинцовых концентратов | 1989 |

|

SU1631097A1 |

| СПОСОБ ПРОИЗВОДСТВА ЧЕРНОВОЙ МЕДИ И ЦИНКА | 2004 |

|

RU2261285C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНК- И МЕДЬСОДЕРЖАЩИХ СВИНЦОВЫХ КЕКОВ И ПЫЛЕЙ | 1998 |

|

RU2150520C1 |

| Способ переработки коллективных медно-цинковых пиритных концентратов | 1989 |

|

SU1786161A1 |

| Способ переработки медных и медно-цинковых сульфидных концентратов | 1982 |

|

SU1312115A1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2007 |

|

RU2359045C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ | 1998 |

|

RU2181781C2 |

| Способ переработки сульфидных свинцовых концентратов | 1990 |

|

SU1747521A1 |

Авторы

Даты

1981-05-07—Публикация

1979-06-22—Подача