I

Изсбрегение относится к технологии изготовления роторов крупных турбогенераторов и может быть использовано в электротехнической иромьплленности.

Известен способ сборки составных роторов, состоящий в посадке частей ротора на центральный стяжной резьбовой стержень, нагреве его, например, паром через центральное отверстие и навинчивании выполненных в виде гаек хвостовин ротора до предварительно рассчитанной величины упругой деформации l .

Недостатком известного способа является то, что при сборке встречаются трудности, связанные с увеличением размера резьбы и посадочных диаметров стяжного стержня.

Известен также способ сборки составного ротора турбогенератора, основанный на соосном соединения средних и концевых секций ротора посредством центральгной стяжки с внутренней полостью, включающий нагревание упомянутых элементов, навинчивание концевых соединений

на стяжку и последующее охлаждение, причем во внутреннюю полость центральной стяжки вводят нагревательный элемент, например индуктор, посредст: ом которого нагревают среднюю часть стяжки, одновременно охлаждая ее концы, нагревают наружные поверхности концевых сокций, после чего средние и концевые секции стягивают друг с другом, навинчивая концевые секции на центральную стяжку 2J . Этот способ является наиболее близким по технической сущности и достигаемому результату к изобретению.

Однако при нагревании центрального стяжного стержня, который крепится в 5 центральной секции посредством посадки с натятчэм, возникают большие термические напряжения, которые приводят к появлению остаточных напряжений в стяжном стержне и на внутренней поверхности центральной секции.

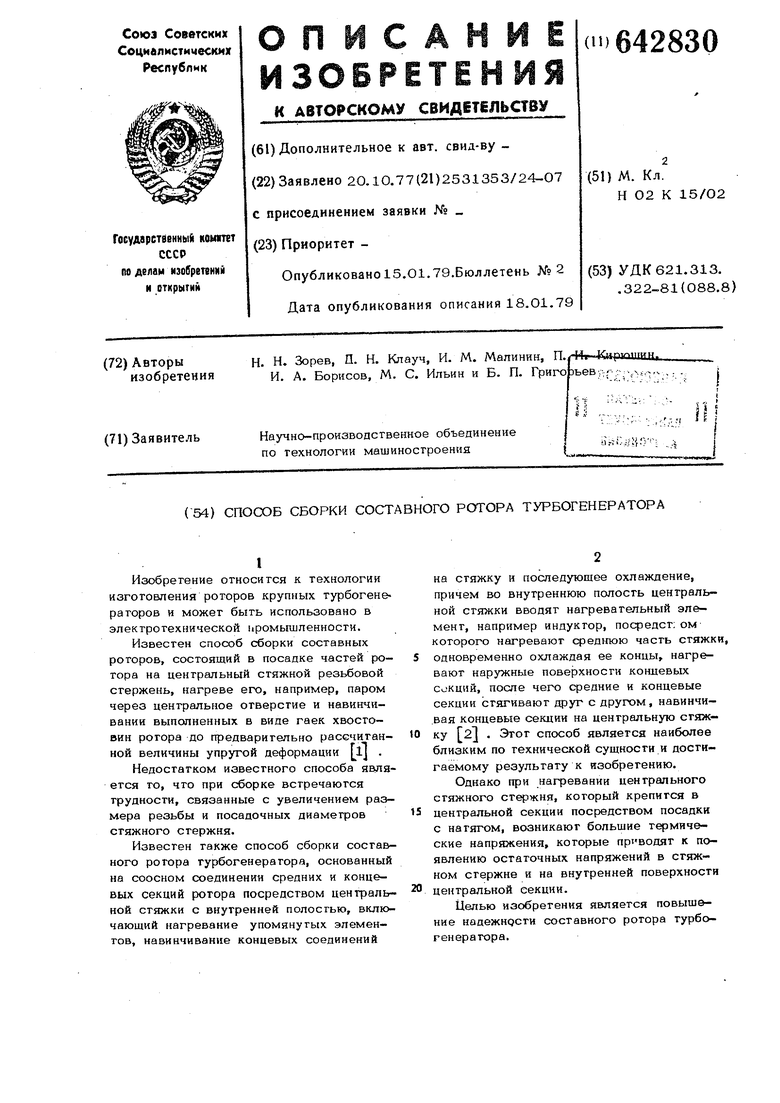

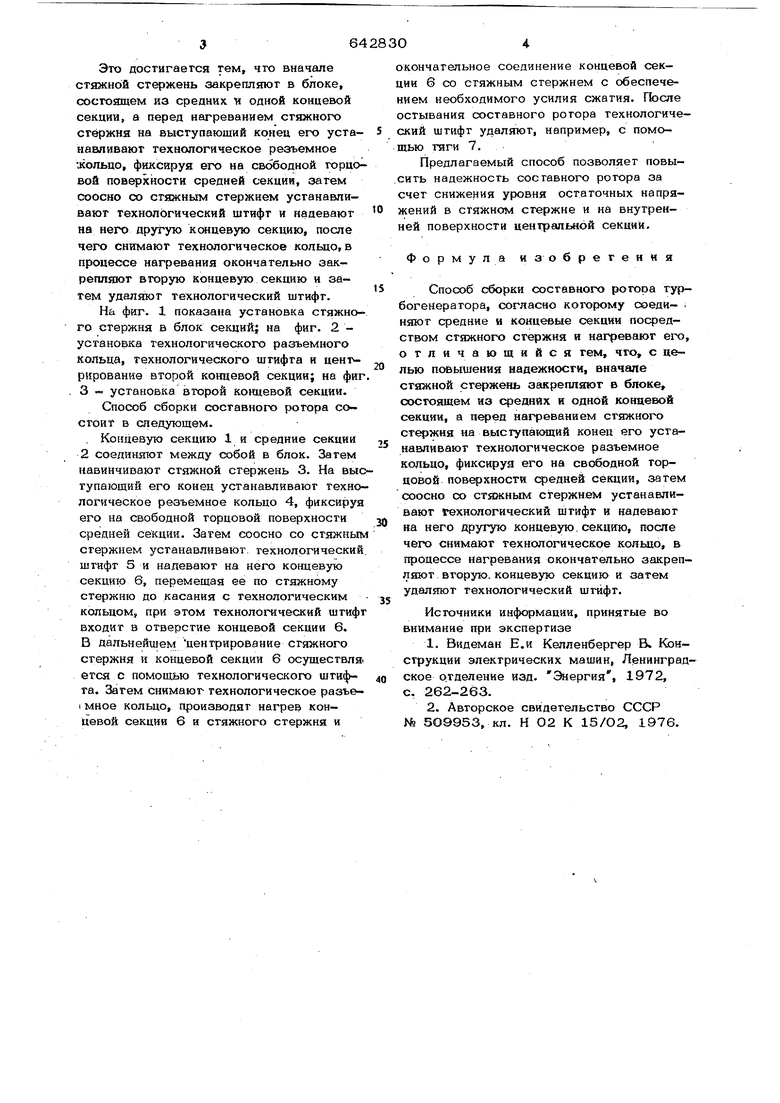

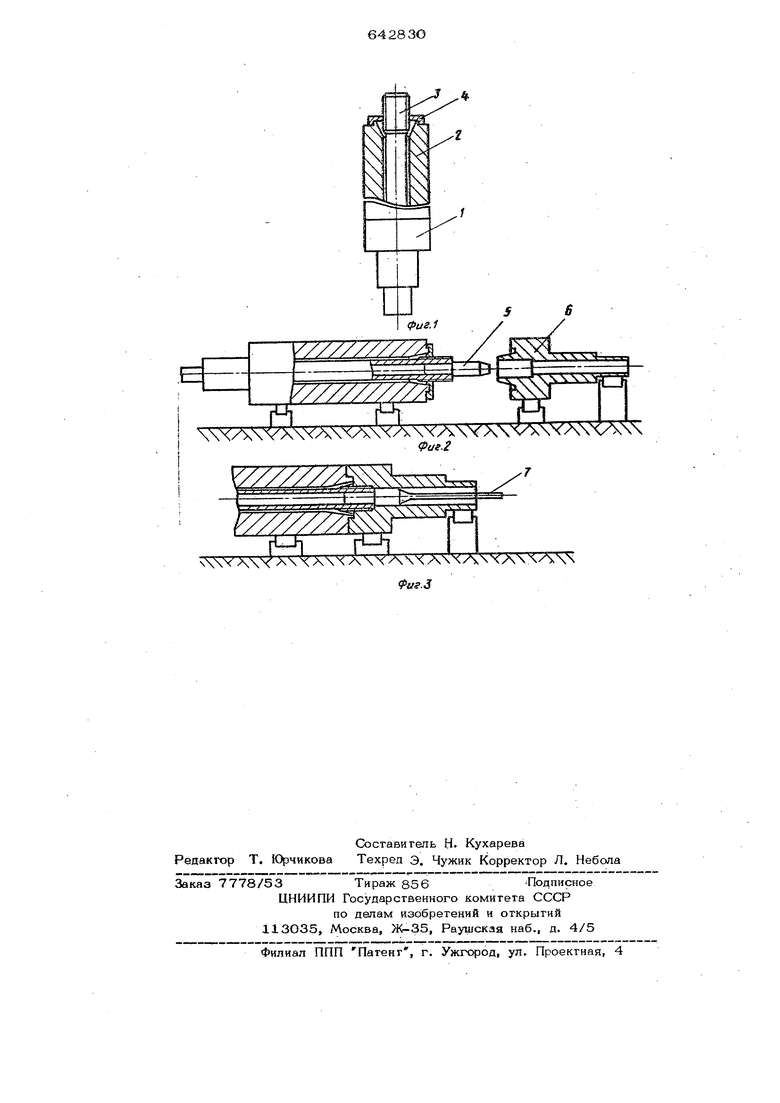

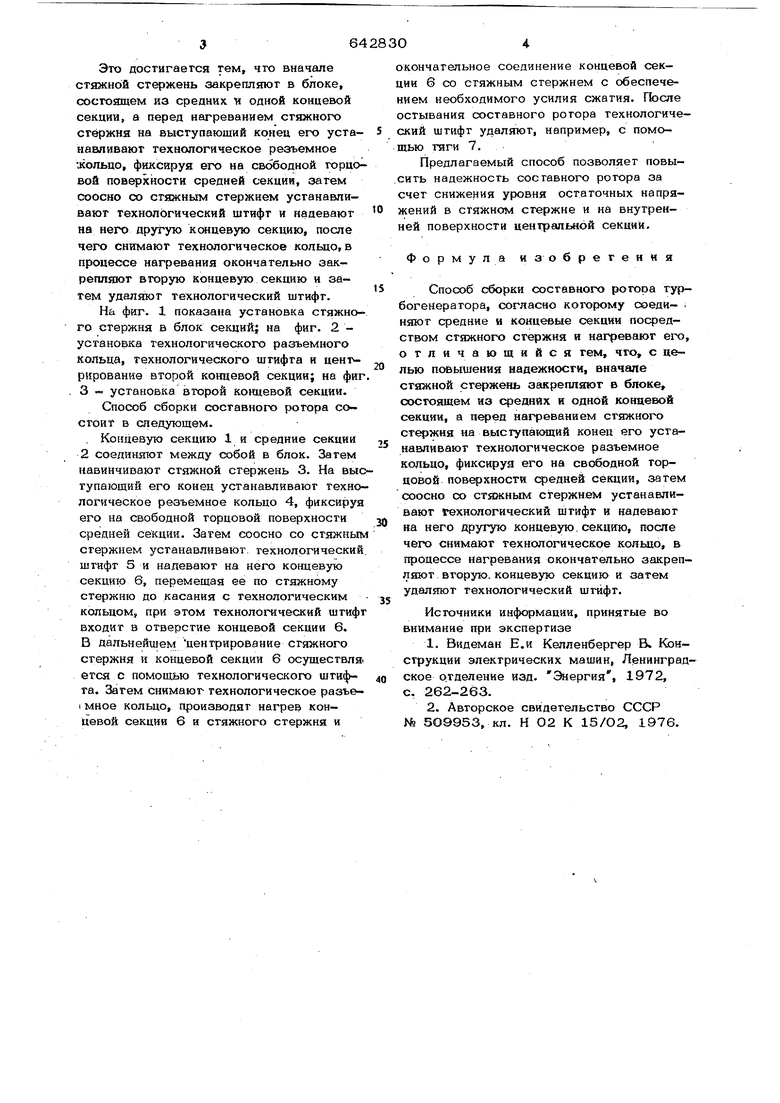

Целью изобретения является повышение надежности составного ротора турбогенератора. Это достигается тем, что вначале стяжной стержень закрепляют в блоке, состоящем из средних я одной концевой секции, а перед нагреванием стяжного стержня на выступающий конец его устанавливают технологическое резъемное жолиьцо, фиксируя его на свободной торцо вой поверхности средней секций, затем соосно со стяжным стержнем устанавливают технологический штифт и надевают на него другую концевую секцию, после чего снимают технологическое кольцо, в процессе нагревания окончательно закрепляют вторую концевую секцию и затем удаляют технологический штифт. На фиг. 1 показана установка стяжного стержня в блок секций}; на фиг. 2 установка технологического разъемного кольца, технологического штифта и цент рирование второй концевой секции; на фиг 3 - установка второй концевой секции. Способ сборки составного ротора состоит в следующем. . Концевую секцию 1 и средние секции 2 соединяют между собой в блок. Затем навинчивают стяжной стержень 3. На вы тупающий его конец устанавливают техно логическое резъемное кольцо 4, фиксируя его на свободной торцовой поверхности средней секции. Затем соосно со стяжны стержнем устанавливают, технологический штифт 5 и надевают на него концевую секцшр 6, перемещая ее по стяжному стержню до касания с технологическим кольцом, при этом технологический штиф входит в отверстие концевой секции 6. В дальнейшем центрирование стяжного стержня и концевой секции 6 осуществля ется с помощью технологического шти та. Затем снимают технологическое разъе- I мное кольцо, производят нагрев концевой секции 6 и стяжного стержня и кончательное соединение концевой секии б со стяжным стержнем с обеспечением необходимого усилия сжатия. После остывания составного ротора технологический штифт удаляют, например, с помощью тяги 7, Предлагаемый способ позволяет повысить надежность составного ротора за счет снижения уровня остаточных напряжений в стяжном стержне и на внутренней поверхности центральной секции. Формула изобретения Способ сборки составного ротора турбогенератора, согласно которому соеди- . няют средние и концевые секции посредством стяжного стержня и нагревают его, отличающийся тем, что, с целью повышения надежности, вначале стяжной стержень закрепляют в блоке, состоящем из средних и одной концевой секции, а перед нагреванием стяжного стержня на выступающий конец его устанавливают технологическое разъемное кольцо, фиксируя его на свободной торцовой поверхности яэедней секции, затем соосно со стяжным стержнем устанавливают гехнологический штифт и надевают на него другую концевзпо. секцию, после чего снимают технологическое кольцо, в процессе нагревания окончательно закрепляют вторую, концевую секцию и затем удаляют технологический штифт. Источники информации, принятые во внимание при экспертизе 1.Видеман Е.и Келленбергер В. Конструкции электрических машин. Ленинградское о.тделение изд. Сергия, 1972, с. 262-263. 2.Авторское свидетельство СССР № 5О9953, кл. И О2 К 15/О2, 1976.

ХA VX4VA XA XA Л .

оу/////:

±

у//////

Фаг.2

v

щ

глг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Составной ротор турбогенератора | 1973 |

|

SU468334A1 |

| Способ сборки составного роторатурбогенератора | 1973 |

|

SU509953A1 |

| РОТОР ТУРБОГЕНЕРАТОРА | 1971 |

|

SU303004A1 |

| ГОРИЗОНТАЛЬНАЯ МНОГОСТУПЕНЧАТАЯ СЕКЦИОННАЯ ЦЕНТРОБЕЖНАЯ НАСОСНАЯ УСТАНОВКА И СПОСОБ СБОРКИ НАСОСНОЙ УСТАНОВКИ | 2013 |

|

RU2529979C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОГО РОТОРА МОЩНОГО ТУРБОГЕНЕРАТОРАПйТЕНТНО'ПХК^У^ЖгБИБЛИОТЕКА | 1971 |

|

SU301113A1 |

| Составной ротор турбогенератора | 1971 |

|

SU773837A1 |

| ТУРБОГЕНЕРАТОР ДЛЯ ВЫРАБОТКИ ЭЛЕКТРОЭНЕРГИИ | 2007 |

|

RU2380547C2 |

| Составной ротор турбогенератора | 1981 |

|

SU995204A2 |

| СПОСОБ ПОДГОТОВКИ И СБОРКИ ПОД СВАРКУ ТОНКОСТЕННЫХ ТРУБЫ И БИМЕТАЛЛИЧЕСКОГО ПЕРЕХОДНИКА | 2006 |

|

RU2325982C1 |

| Ротор электрической машины | 1977 |

|

SU684677A1 |

Авторы

Даты

1979-01-15—Публикация

1977-10-20—Подача