Изобретение относится к технологии подготовки под сборку и к самой сборке под сварку тонкостенных трубчатых изделий, в частности тонкостенных труб с толщиной стенки менее 1,5 мм и тонкостенных биметаллических переходников, например, из циркониевого сплава с аустенитной нержавеющей сталью марки Х18Н10Т.

Широко известно, что получение качественного соединения труб наряду с режимом сварки в значительной мере зависит от формы свариваемых торцов, а также от технологии и качества их сборки под сварку, т.е. форма торцов труб и технология их сборки должны стабильно обеспечивать условия для будущего формирования сварного шва.

При сварке тонкостенных труб с толщиной стенки менее 1,5 мм требования к форме подготовки свариваемых торцов и технологии их сборки под сварку значительно усложняются по сравнению с толстостенными трубами.

Это объясняется тем, что тонкостенные трубы, диаметром свыше 60 мм, в силу малой толщины стенки не сохраняют, особенно на концах, цилиндрическую форму, т.к. при небольших механических воздействиях легко деформируются, принимая форму эллипса.

Это обстоятельство затрудняет обработку торцов, например, с образованием на торцах «замка» и тем более последующую сборку торцов под сварку. Особые трудности вызывает сборка тонкостенной трубы с тонкостенным биметаллическим переходником, состоящим из двух металлов, отличающихся большим различием в коэффициентах термического расширения, например, аустенитной стали типа марки Х18Н10Т и циркониевого сплава марки 110, у которых коэффициенты термического расширения отличаются более чем в три раза.

Тонкостенные переходники, сваренные диффузионной сваркой, из таких разнородных материалов после окончательной механической обработки сваренной заготовки принимают форму эллипса, что объясняется наличием множества допусков на свариваемые заготовки и на последующую механическую обработку и т.д., что в итоге приводит к нарушению в готовом переходнике концентричности разнородных слоев. Если для толстостенных переходников разница в толщине слоев по обеим сторонам диаметра на 0,1-0,3 мм никак не сказывается на форме готового переходника, то для переходников с суммарной толщиной стенки до 1,5 мм отклонение на 0,1-0,2 мм вызывает значительный перекос внутренних остаточных напряжений между слоями, который неизбежно приводит к деформации цилиндрической формы в эллипс.

Сборка тонкостенных биметаллических переходников с тонкостенными трубами под сварку представляет определенные технологические трудности, особенно в технологии подготовки свариваемых торцов к сборке и сама стыковка свариваемых торцов под сварку при условии, что торцы имеют эллиптическую форму.

Для особо ответственных изделий, например, для тонкостенных трубчатых конструкций активной зоны ядерного реактора, куда, например, входит тонкостенная труба из циркониевого сплава ⊘ 67 мм с толщиной стенки 1,2 мм и приваренные к ней тонкостенные биметаллические переходники цирконий-нержавеющая сталь.

Требования к таким сварным соединениям предъявляются весьма жесткие: так, например, в зоне сварного шва толщина стенки трубы и переходника не должны превышать толщину стенки более чем на 0,1 мм, при этом эллипсность трубы и переходника также не должна превышать 0,1 мм относительно цилиндрической формы трубы и переходника. Наилучшей сборкой свариваемых стыков труб для сварки без подачи присадочной проволоки является сборка стыков в «замок», когда на одном стыке вытачивается кольцевая канавка, а на другом стыке кольцевой выступ, плотно входящий в эту канавку.

Такую конструкцию «замка» легко сделать на торцах толстостенных труб, т.е. на трубах и переходниках, стабильно сохраняющих свою форму как до механической обработки, так и после механической обработки.

Известные технические решения, например, «Способ подготовки кромок изделий, преимущественно труб, под сварку» (а.с. СССР №831463 от 23.05.81 г.) практически мало пригодны для подготовки торцов тонкостенных труб к сварке, т.к. все известные способы относятся к подготовке и сварке торцов труб с толщиной стенки более 2 мм и для труб диаметром более 60 мм и толщиной стенки менее 1,5 мм, практически не пригодны.

Задачей, на решение которой направлено заявляемое изобретение, является разработка способа подготовки и сборки торцов тонкостенной трубы с тонкостенным биметаллическим переходником, при котором надежно и воспроизводимо обеспечивался бы процесс подготовки торцов под сварку, точная их центровка при сборке под сварку, а в дальнейшем после сварки обеспечивалась бы цилиндрическая форма трубы и переходника с допуском по наружным и внутренним диаметрам не более ±0,1 мм.

Технический результат, получаемый в результате решения поставленной задачи, состоит в том, что заявляемый способ перед механической обработкой свариваемых торцов позволяет принудительно восстанавливать их цилиндрическую форму с точностью до ±0,05 мм по наружному диаметру и в этом положении механически обрабатывать торцы с образованием центрирующего «замка» с одновременным выполнением присадочного выступа на свариваемом торце биметаллического переходника, а также обеспечить такую форму свариваемых концов трубы и переходника, которая при дальнейшей сварке позволит обеспечить сужение внутреннего проходного диаметра в области сварного шва не более чем на 0,1 мм.

Указанный технический результат достигается тем, что в способе подготовки и сборки под сварку торцов тонкостенных трубы и биметаллического переходника, заключающемся в том, что стыкуемые торцы подвергают механической обработке, состыковывают их и закрепляют трубу и переходник в собранном состоянии, а перед механической обработкой конец тонкостенной трубы раздают изнутри на конус с углом не более 15 градусов, а стыкуемому с трубой концу биметаллического переходника при механической обработке придают аналогичную концу трубы форму и на торце переходника выполняют внутреннюю кольцевую проточку глубиной не более толщины его стенки, а на торце трубы выполняют кольцевой выступ, равный по наружному диаметру внутреннему диаметру кольцевой проточки в торце переходника, при этом механическую обработку концов и торцов трубы и переходника, а также их сборку под сварку производят в разборных кольцевых бандажах, после чего свариваемые торцы трубы и переходника закрепляют в собранном состоянии с помощью внутреннего стягивающего устройства; кроме того, внутренние диаметры разборных кольцевых бандажей перед их использованием протачивают в собранном виде по фактическим наружным диаметрам трубы и биметаллического переходника.

Конец трубы, подлежащий сварке, раздают изнутри на конус не более 15 градусов с помощью разборного бандажного кольца и раскатного ролика или каким-либо иным способом. А свариваемому с трубой концу тонкостенного биметаллического переходника при токарной обработке сваренной диффузионной сваркой заготовки придают аналогичную концу трубы конусную форму. Эта операция по подготовке свариваемых кромок необходима, чтобы создать благоприятные условия для нормального формирования внутренней поверхности сварного шва, чтобы его провисание не выходило за пределы внутренней поверхности трубы и переходника.

Для точной центровки трубы с переходником и стыковки их торцов на свариваемом с трубой торце переходника выполняют внутреннюю кольцевую проточку глубиной не более толщины стенки переходника, а на торце трубы вытачивают кольцевой выступ, плотно входящий в эту кольцевую проточку, образуя так называемый «замок», благодаря которому при сборке и осевой стяжке трубы и переходника с помощью сборочного приспособления обеспечивается надежная центровка свариваемых торцов трубы и переходника.

Тонкостенные трубы с толщиной стенки менее 1,5 мм и достаточно больших диаметров, например более 70 мм, не имеют устойчивой цилиндрической формы, что особенно заметно проявляется на концах трубы.

Еще большая неустойчивость цилиндрической формы наблюдается у тонкостенных биметаллических переходников, особенно у таких, в которых сваренные внахлестку трубы имеют максимальные различия в коэффициентах термического расширения, например, при диффузионной сварке аустенитной нержавеющей стали марки ОХ18Н10Т и сплава на основе циркония. У этих металлов коэффициенты термического расширения различаются более чем в три раза, а это приводит к остаточным после диффузионной сварки напряжениям, которые при самой незначительной разностенности сваренных слоев изменяют цилиндрическую конфигурацию переходника на форму эллипса.

Эти обстоятельства крайне затрудняют не только обработку свариваемых торцов на токарном станке, но и сборку этих торцов под сварку, а также затрудняют сохранение цилиндрической формы изделия после сварки.

Для сведения, к минимуму этих недостатков механическую обработку торцов трубы и переходника производят в разборных кольцевых бандажах.

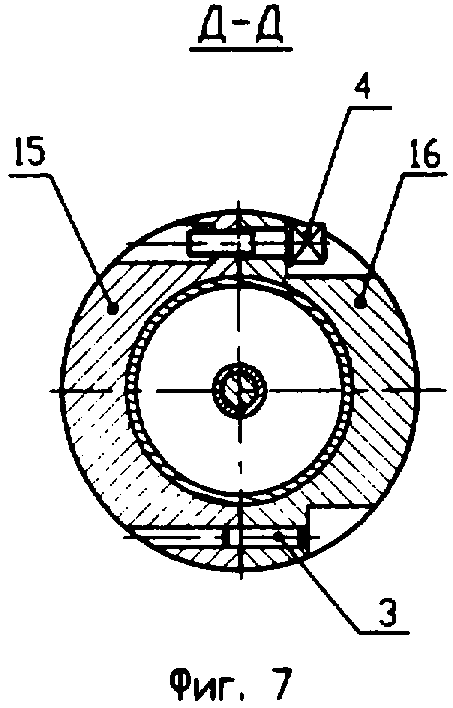

Разборный кольцевой бандаж состоит из двух полуколец, соединяемых в замкнутое кольцо с помощью двух силовых винтов, располагаемых с двух сторон полуколец. Для жесткой фиксации полуколец между собой применяются два штифта, расположенных по одному с каждого конца полукольца.

Кольцевой бандаж в собранном виде обрабатывается изнутри точно по фактическому наружному диаметру конца свариваемой трубы и также отдельно по наружному диаметру переходника, обеспечивая по допускам плотную посадку бандажей на трубу и переходник.

Перед конусной раздачей и токарной обработкой торца трубы или переходника на их концы накладываются полукольца бандажа, после чего они стягиваются до отказа в единое бандажное кольцо. В результате процесса стягивания полуколец труба или переходник принимают строгую цилиндрическую форму, что позволяет выполнять токарную обработку торцов для образования между ними «замка».

Сборку торцов тонкостенной трубы и переходника осуществляют в тех же бандажах, в которых осуществлялась их механическая обработка, что позволяет при сборке исключить эффект эллипсности торцов. После сборки торцов трубы и переходника их стягивают специальным устройством для жесткой стыковки торца длинномерной трубы с торцом короткой трубы или торцом любой другой концевой детали.

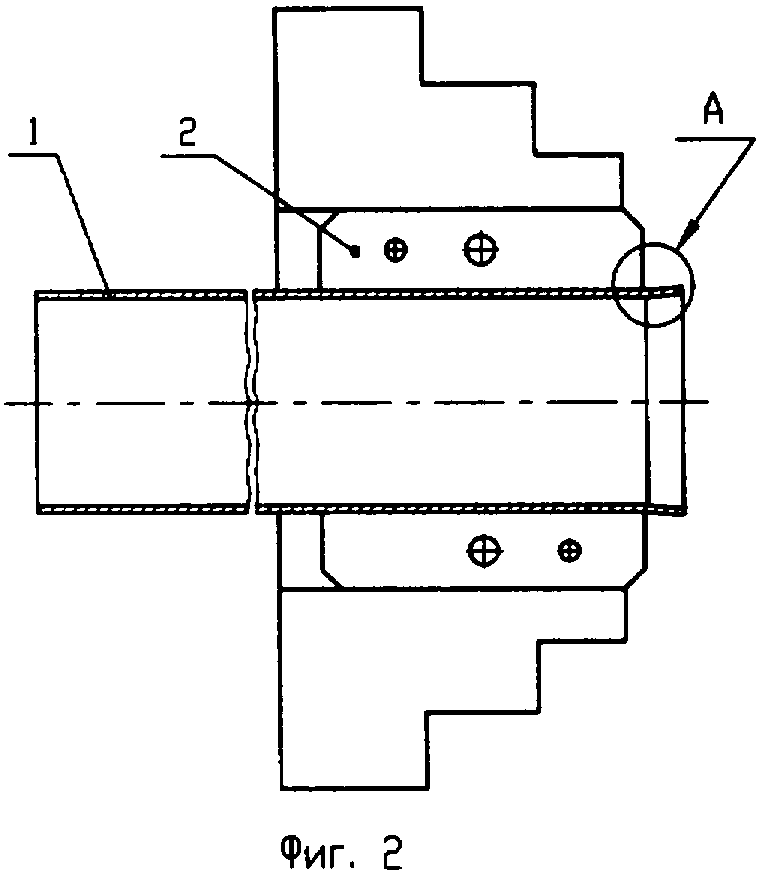

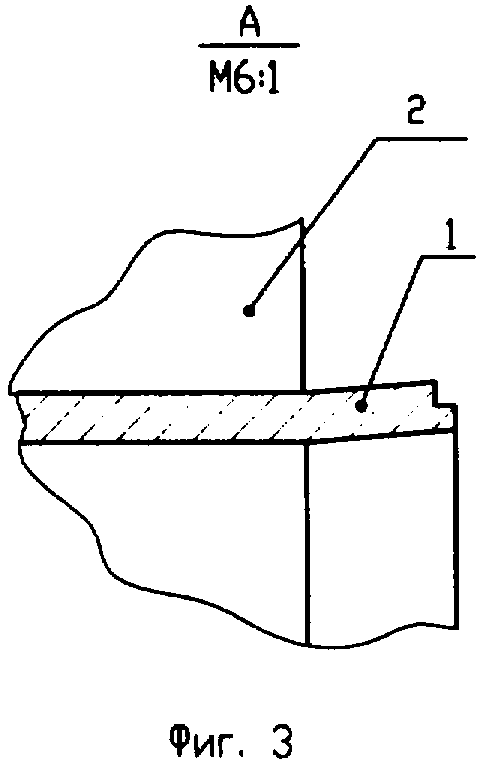

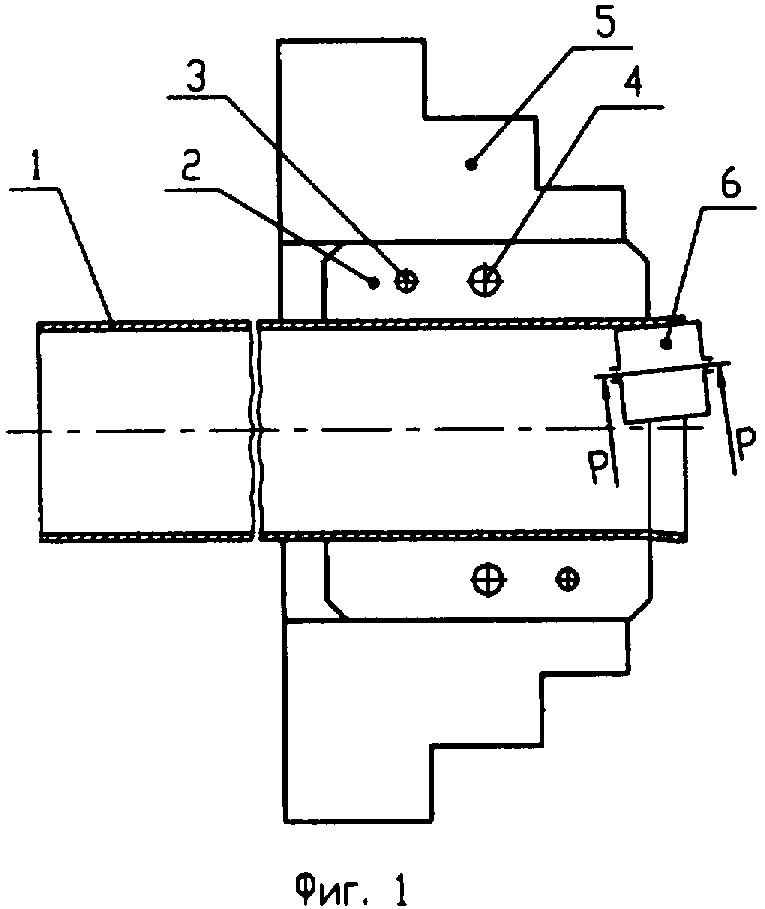

Заявляемый способ иллюстрируется чертежами, где на фиг.1 схематично показан фрагмент процесса конусной отбортовки конца тонкостенной трубы 1 с помощью раскатного ролика 6, а на фиг.2 показан фрагмент получения на торце конусной части трубы центрирующего кольцевого выступа, форма которого в увеличенном виде показана на фиг.3. На фиг.4 показан момент выполнения на торце биметаллического переходника 7 центрирующей кольцевой проточки, в которую при сборке входит центрирующий кольцевой выступ на торце трубы 1.

На фиг.5 центрирующая кольцевая проточка на торце переходника 7 показана в увеличенном масштабе.

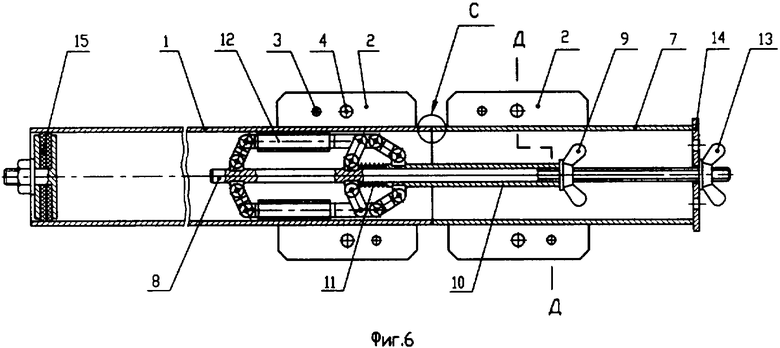

На фиг.6 схематично представлена стыковка длинномерной тонкостенной трубы 1 с тонкостенным биметаллическим переходником 7 с помощью внутренней стяжки 8 и гайки 13, подготовленная под электронно-лучевую сварку.

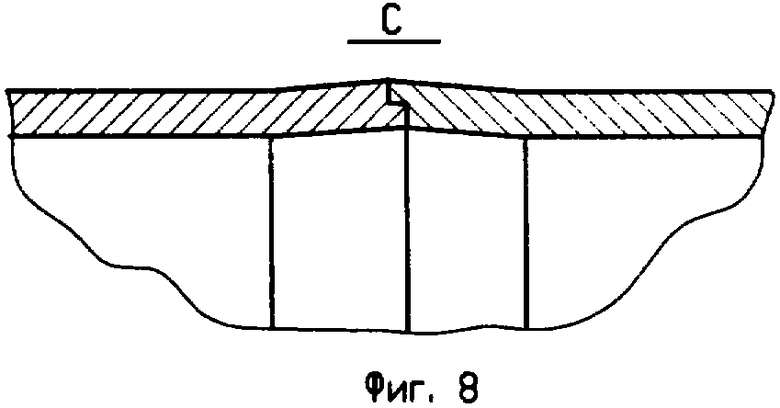

На фиг.7 показан поперечный разрез разборного кольцевого бандажа 2, а на фиг.8 показан фрагмент соединения торцов тонкостенных трубы 1 и переходника 7, подготовленных к электронно-лучевой сварке в вакууме.

Способ подготовки и сборки под сварку тонкостенной трубы с тонкостенным биметаллическим переходником осуществляется в следующей последовательности.

Сначала концу трубы 1 придают строгую цилиндрическую форму с помощью разборного кольцевого бандажа 2, состоящего из двух полуколец 15 и 16, стягиваемых двумя силовыми винтами 4 и фиксируемых двумя штифтами 3 (см. фиг.1 и 7).

Кольцевой бандаж 2 закрепляют на трубе 1 таким образом, чтобы небольшой конец трубы выступал за торец кольцевого бандажа 2 на величину, необходимую для конусной раздачи. Конец трубы 1 закрепляют за кольцевой бандаж 2 в патроне 5 токарного станка с обеспечением отсутствия биения относительно шпинделя токарного станка. С помощью раскатного ролика 6, державка которого закреплена в резцедержателе, производят конусную развальцовку конца трубы 1 на заданный угол, не превышающий 15° относительно оси трубы 1. После этого с помощью резца обрабатывают торец трубы 1 с получением на торце центрирующего выступа, с помощью которого торец трубы соосно соединяется с торцом тонкостенного биметаллического переходника 7 (см. фиг.2 и 3).

Для получения на свариваемом торце переходника 7 кольцевой проточки, в которую входит центрирующий выступ на торце трубы 1, переходнику придают строгую цилиндрическую форму с помощью разборного кольцевого бандажа 2, который вместе с переходником устанавливают в трехкулачковый патрон 5 токарного станка с обепечением строгой соосности со шпинделем токарного станка (см. фиг.4).

Вид кольцевой проточки на торце переходника 7 показан на фиг.5 в увеличенном масштабе.

Не снимая бандажей 2 с трубы 1 и переходника 7, их торцы стыкуют таким образом, чтобы кольцевой выступ на торце трубы 1 плотно вошел в кольцевую проточку переходника 7 (см. фиг.6 и 8).

Стыковку торцов и их закрепление в состыкованном состоянии осуществляют с помощью специального стяжного приспособления 8, устанавливаемого вовнутрь трубы 1 и переходника 7.

Сначала в трубу 1 вводят трехзвенную трапецеидальную головку стяжного устройства, состоящую из подвижных звеньев 12, которые в свободном положении под воздействием пружины сжатия 11 складываются, а при перемещении нажимной трубы 10 в направлении сжатия пружины 11 распираются внутри трубы 1. Перемещение нажимной трубы 10 и заклиниванием подвижных звеньев 12 в трубе 1 осуществляют за счет вращения гайки-барашка 9 вдоль центрального стержня приспособления 8. Для лучшего заклинивания внутри трубы подвижные звенья 12 обрезинены вакуумной резиной.

После закрепления приспособления 8 в трубе 1 на него «надевают» переходник 7 с закрепленным на нем кольцевым бандажом, свариваемые торцы стыкуют с образованием «замка», как показано на фиг.8. После стыковки на центральный стержень устройства 8 надевают упругий фланец 14 и закрепляют его гайкой-барашком 13, с помощью которой окончательно стягивают собранные торцы трубы 1 и переходника 7.

Если труба 1 имеет длину больше габаритов вакуумной камеры для электронно-лучевой сварки, то конец трубы, выходящий за пределы камеры, герметизируют вакуумной заглушкой 15. В таком виде тонкостенная труба, собранная с тонкостенным переходником, готова к установке в вакуумную камеру электронно-лучевой установки для получения сварного шва с минимальным отклонением зоны сварки от цилиндрической формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ТОНКОСТЕННОЙ ТРУБЫ С ТОНКОСТЕННЫМ БИМЕТАЛЛИЧЕСКИМ ПЕРЕХОДНИКОМ | 2006 |

|

RU2329127C1 |

| Способ электронно-лучевой сварки кольцевого соединения тонкостенной обечайки с цилиндрической крышкой, выполненных из высокопрочных алюминиевых сплавов | 2019 |

|

RU2708724C1 |

| Способ изготовления биметаллических цилиндрических изделий | 1982 |

|

SU1087221A1 |

| СПОСОБ ПОДГОТОВКИ КРОМОК ТРУБ ПОД СВАРКУ | 2005 |

|

RU2288827C1 |

| ЦЕНТРАТОР ДЛЯ СОЕДИНЕНИЯ ТОРЦЕВ ТРУБ ПОД СВАРКУ | 2005 |

|

RU2302933C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПЕРЕХОДНИКОВ МАЛОГО ДИАМЕТРА МЕТОДОМ ДИФФУЗИОННОЙ СВАРКИ | 2002 |

|

RU2219024C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ТРУБ | 2005 |

|

RU2285599C1 |

| ВНУТРЕННИЙ ЦЕНТРАТОР ДЛЯ СБОРКИ И СВАРКИ В ВАКУУМЕ КОЛЬЦЕВЫХ СТЫКОВ ТРУБ | 2000 |

|

RU2169654C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2354520C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПЕРЕХОДНИКОВ | 2009 |

|

RU2402397C1 |

Изобретение относится к технологии подготовки под сборку и саму сборку под сварку тонкостенных трубы и биметаллического переходника, применяемых в конструкциях активной зоны ядерного реактора. Трубу и переходник закрепляют в разборных кольцевых бандажах, оставляя концы трубы и переходника выступающими за пределы бандажей. Конец тонкостенной трубы раздают изнутри на конус с углом не более 15°. Стыкуемому переходнику придают аналогичную форму. На торце переходника выполняют внутреннюю кольцевую проточку глубиной не более толщины его стенки, а на торце трубы кольцевой выступ, наружный диаметр которого равен внутреннему диаметру кольцевой проточки переходника. Закрепляют свариваемые торцы трубы и переходника в собранном состоянии с помощью внутреннего стягивающего устройства. Обеспечивается точная центровка при сборке под сварку и сохранение цилиндрической формы соединяемых деталей после сварки. 1 з.п. ф-лы, 8 ил.

| Способ подготовки кромок под сварку | 1989 |

|

SU1660318A1 |

| ВНУТРЕННИЙ ЦЕНТРАТОР ДЛЯ СБОРКИ И СВАРКИ В ВАКУУМЕ КОЛЬЦЕВЫХ СТЫКОВ ТРУБ | 2000 |

|

RU2169654C1 |

| СТЫКОВОЕ ЗАМКОВОЕ СОЕДИНЕНИЕ | 1990 |

|

SU1697347A1 |

| DE 3522643 A, 08.01.1987 | |||

| JP 61020690 A, 29.01.1986 | |||

| JP 59137190 A, 07.08.1984. | |||

Авторы

Даты

2008-06-10—Публикация

2006-09-27—Подача