Изобретение относится к энергетическому машиностроению, в частности к изготовлению крупных роторов турбогенераторов.

В настоящее время проблемным вопросом энергетического машиностроения является создание мош,ных турбогенераторов, в частности генераторов атомных электростанций, имеющих при меньщих числах оборотов соответственно увеличенные крутящий момент и габариты ротора.

Одним из факторов, ограничивающих освоение производства все более крупных турбогенераторов, является трудность изготовления поковок роторов.

Так, например, для генераторов атомной электростанции мощностью 500 мв по предварительным данным требуются поковка весом 200 т и слиток весом 370 т.

Однако с увеличением размеров слитка и поковки снижается качество металла, так как возрастают ликвация, газонасыщенность, содержание и размеры неметаллических включений, уменьшаются степень и равномерность укова, ухудшается прокаливаемость при термообработке. Кроме того, существенно снижается эффекти.вность дефектоскопии и контроля качества металла поковок.

из предварительно сваренных заготовок, что позволит увеличить вес поковки до 140 т. Однако дальнейшее увеличение веса сварноковапых роторов ограничивается возможностями оборудования для ковки и термообработки. Примерно на таком же уровне находятся возможности мировой техники по производству цельных поковок роторов. В настоящее время известен ряд способов

изготовления составных роторов мощных турбогенераторов путем соосного соединения кольцевых секций между собой и с одной из концевых секций сваркой и стягиванием элементов ротора в аксиальном направлении

стяжками.

Изготовление роторов генераторов без использования цельнокованых заготовок основано на следующих двух методах:

1.Сборка из отдельных частей с последующей стяжкой механическими устройствами

или предварительно нагретыми элементами.

2.Сборка из отдельных частей с последующей сваркой в цельный ротор.

Каждый из этих методов имеет апецифические недостатки, значение которых возрастает с увеличением размеров роторов в такой степени, что они не могут быть успешно использованы для изготовления особо крупных роторов. Недостатки сборных роторов с центральной

стяжкой заключаются в том, что крутящий момент передается только за счет сил трения между стыкующимися деталями. Для мощных генераторов, имеющих большие крутящие моменты, стыки ротора, расположенные ближе к приводной муфте, становятся ненадежными, так как сила трения в этих стыках может оказаться недостаточной для передачи крутящего момента, особенно в случае короткого замыкания.

Недостатки сборных роторов с периферийными стяжками заключаются в том, что периферийные стяжки неприменимы для двухполюсных роторов, а для крупных четырехполюсных роторов количество их стано вится столь большим, что для равномерного их нагрул ;ения требуется повышенная точность изготовления, которая не может быть обеспечена обработкой на металлорежущих станках, применяемых в генераторостроении. При неравномерном нагружении периферийных стяжек возникает опасность расшатывания и вибраций элементов сборного ротора или разрушения отдельных стяжек.

Недостатки сварных роторов (например, патент Броун-Бовери № 150099 или Э-шер Висе № 520324) заключаются в том, что существующие методы сварки и дефектоскопии сварных соединений не могут гарантировать отсутствия дефектов, особенно в корневой части шва (непровары, включения, трещины). Вероятность возникновения этих дефектов возрастает с увеличением размеров роторов. Одновременно увеличивается опасность этих дефектов из-за увеличения нагрузок на сварные соединения. Дефекты сварных соединений, являясь концентраторами напряжения, могут развиваться под действием циклических растягивающих напряжений, возникающих нри знакопеременном изгибе. Возможность развития дефектов увеличивается еще и тем, что нри сварке высокопрочных роторных сталей трудно гарантировать стабильную высокую пластичность и ударную вязкость.

Целью изобретения является предупреждение развития сварочных дефектов при длительном воздействии знакопеременных изгибающих моментов. Предлагаемый способ отличается тем, что элементы ротора стягивают в аксиальном направлении после наложения сварных швов с усилием, обеспечивающим превышение напряжения сжатия над изгибающими напряжениями, возникающими при вращении ротора.

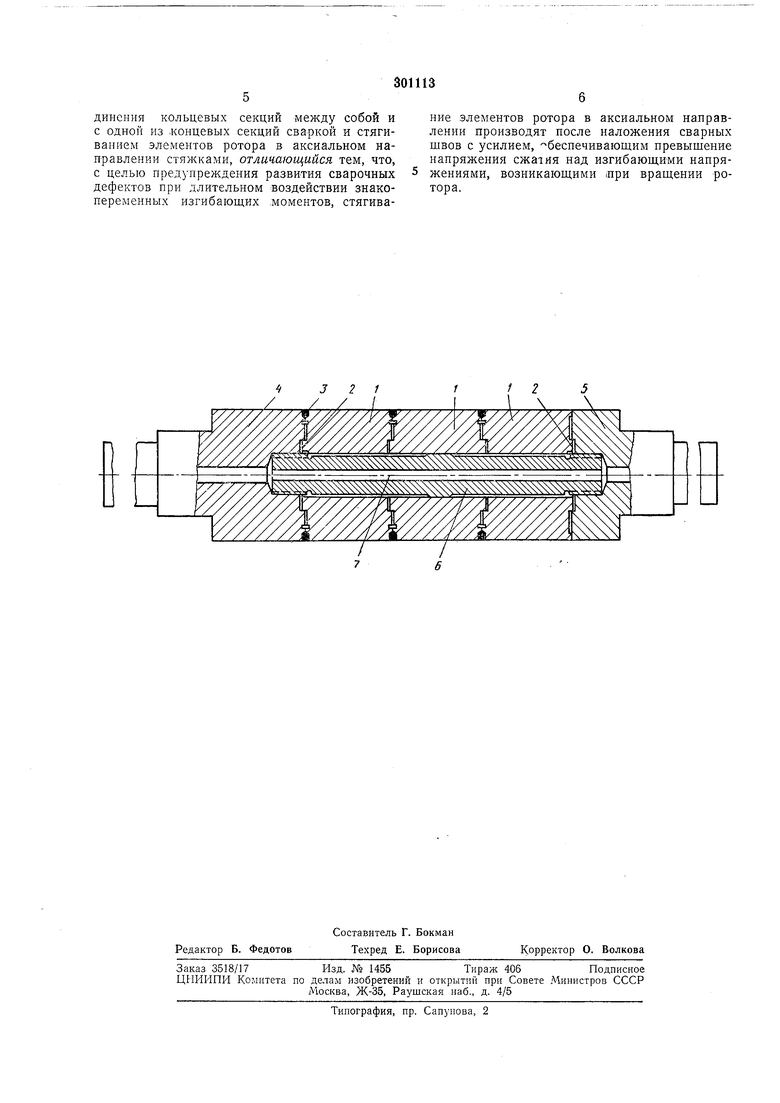

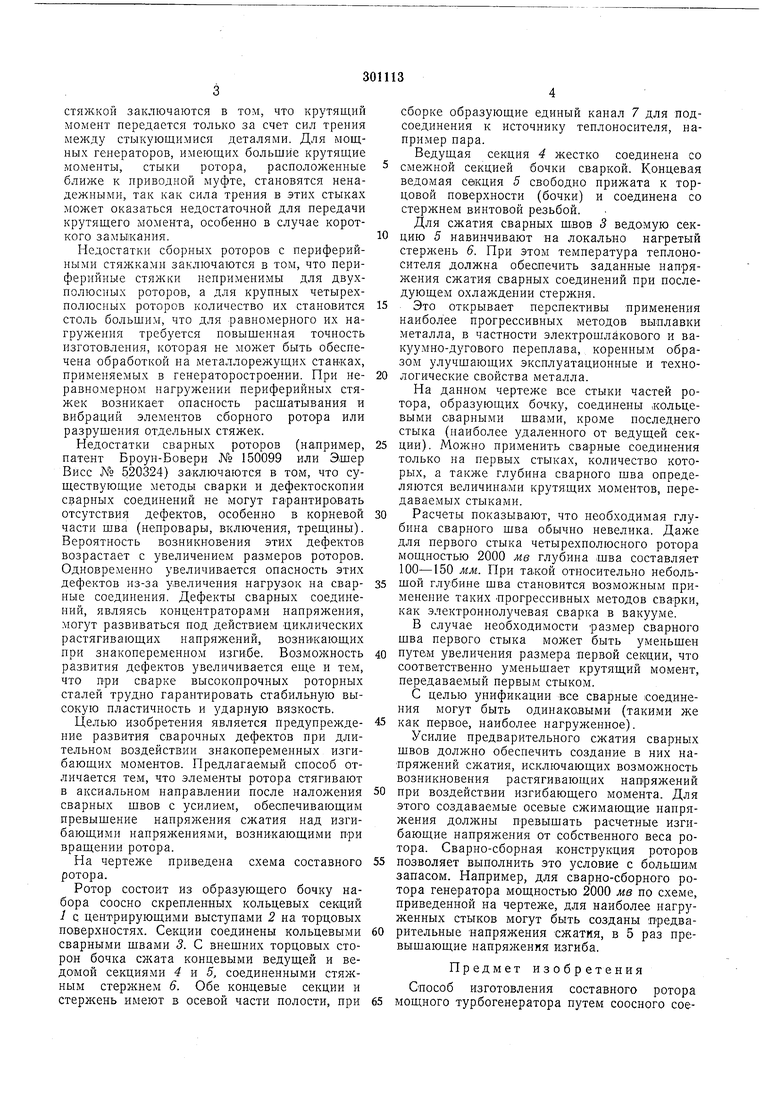

На чертеже приведена схема составного ротора.

Ротор состоит из образующего бочку набора соосно скрепленных кольцевых секций / с центрирующими выступами 2 на тордовых поверхностях. Секции соединены кольцевыми сварными щвами 3. С внещних торцовых сторон бочка сжата концевыми ведущей и ведомой секциями и 5, соединенными стяжным стержнем 6. Обе концевые секции и стержень имеют в осевой части полости, при

сборке образующие единый канал 7 для подсоединения к источнику теплоносителя, например пара.

Ведущая секция 4 жестко соединена со смежной секцией бочки сваркой. Концевая ведомая секция 5 свободно прижата к торцовой поверхности (бочки) и соединена со стержнем винтовой резьбой.

Для сжатия сварных щвов 3 ведомую секцию 5 навинчивают на локально нагретый стерл ень 6. При этом температура теплоносителя должна обеспечить заданные напряжения сжатия сварных соединений при последующем охлаждении стержня.

Это открывает перспективы применения наиболее прогрессивных методов выплавки металла, в частности электрошлакового и вакуумно-дугового переплава, коренным образом улучшающих эксплуатационные и технологические свойства металла.

На данном чертеже все стыки частей ротора, образующих бочку, соединены кольцевыми сварными швами, кроме последнего стыка (наиболее удаленного от ведущей секции) . Можно применить сварные соединения только на первых стыках, количество которых, а также глубина сварного шва определяются величиналш крутящих моментов, передаваемых стыками.

Расчеты показывают, что необходимая глубина сварного шва обычно невелика. Даже для первого стыка четырехполюсного ротора мощностью 2000 мв глубина щва составляет 100-150 мм. При такой относительно небольшой глубине шва становится возможным применение таких прогрессивных методов сварки, как электроннолучевая сварка в вакууме.

В случае необходимости размер сварного шва первого стыка может быть уменьшен путем увеличения размера первой сещии, что соответственно уменьшает крутящий момент, передаваемый первым стыком.

С целью унификации все сварные соединения могут быть одинаковыми (такими же как первое, наиболее нагруженное).

Усилие предварительного сжатия сварных швов должно обеспечить создание в них напряжений сжатия, исключающих возможность возникновения растягивающих напряжений при воздействии изгибающего момента. Для этого создаваемые осевые сжимающие напряжения должны превыщать расчетные изгибающие напряжения от собственного веса ротора. Сварно-сборная конструкция роторов позволяет выполнить это условие с большим запасом. Например, для сварно-сборного ротора генератора мощностью 2000 мв по схеме, приведенной на чертеже, для наиболее нагруженных стыков могут быть созданы предварительные напряжения сжатия, в 5 раз превышающие напряжения изгиба.

динеиия кольцевых секций между собой и с одной из .концевых секций сваркой и стягиванием элементов ротора в аксиальном направлении стяжками, отличающийся, тем, что, с целью предупреждения развития сварочных дефектов при длительном воздействии знакопеременных изгибающих .моментов, стягивание элементов ротора в аксиальном нанравлении производят после наложения сварных швов с усилием, обеспечивающим превыщение напряжения сжатия над изгибающими напряжениями, возникающими при вращении ротора.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОР ТУРБОГЕНЕРАТОРА | 1971 |

|

SU303004A1 |

| Составной ротор турбогенератора | 1971 |

|

SU773837A1 |

| Составной ротор турбогенератора | 1981 |

|

SU995204A2 |

| РОТОР ЭЛЕКТРИЧЕСКОЙ Л1АШИНЫ | 1972 |

|

SU427441A1 |

| УСТАНОВКА ДЛЯ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1971 |

|

SU291764A1 |

| НЕЯВНОПОЛЮСНЫЙ ВРАЩАЮЩИЙСЯ ИНДУКТОР СИНХРОННОЙ МАШИНЫ | 1968 |

|

SU213951A1 |

| СПОСОБ СВАРКИ ИЗДЕЛИЙ ИЗ ЖАРОПРОЧНЫХ | 1962 |

|

SU151734A1 |

| БЕСКОНТАКТНЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С ВЕНТИЛЬНОЙ КОММУТАЦИЕЙ | 1973 |

|

SU405158A1 |

| СПОСОБ СОЕДИНЕНИЯ СЕКЦИЙ МНОГОСЛОЙНЫХ ТОНКОСТЕННЫХ ГОФРИРОВАННЫХ ОБОЛОЧЕК МЕЖДУ СОБОЙ И С АРМАТУРОЙ | 2011 |

|

RU2484932C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 1972 |

|

SU334026A1 |

Даты

1971-01-01—Публикация