(54) «№И1ШИШНЫЙ ТСРМСЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗМ ТРАНСМИССИИ, В ОСОБЕННОСТИ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ УПРАВЛЕНИЯ ЭТИМ МЕХАНИЗМОМ | 1995 |

|

RU2145683C1 |

| Гидропривод для колесных транспортных машин | 1982 |

|

SU1096135A1 |

| Гидродинамический тормоз | 1979 |

|

SU872858A1 |

| КОНТРОЛЛЕР ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2617251C1 |

| ГИДРАВЛИЧЕСКИЙ РЕГУЛЯТОР ДЛЯ СИСТЕМЫ ПРИВОДА ТРАНСПОРТНОГО СРЕДСТВА | 2011 |

|

RU2532039C1 |

| Гидравлическая система управления поворотом гусеничной машины | 1983 |

|

SU1134455A1 |

| Гидравлический фрикционный тормоз транспортного средства | 1974 |

|

SU858552A3 |

| Устройство управления гусеничного транспортного средства | 1977 |

|

SU737283A1 |

| СИСТЕМА ПРИВОДА ТРАНСПОРТНОГО СРЕДСТВА | 2011 |

|

RU2533956C2 |

| МОТОР-ТОРМОЗ-КОЛЕСО АФ-1 | 1995 |

|

RU2128590C1 |

Изобретение относится к транспортному машиностроению и может быть использоваио Щ)И создании фрикционных тормозов Транспортмых средств с гидравлическим управлеййем и охлаждением.

Известен фрикционный тормоз, содержа1№нй корпус, вращаюшийся элемент, соединенный с затормаживаемым валом, замедлительное устройство, имеющее круглые фрикционные пластииы, установленные на вращающемся элементе, неподвижные пластины, установленные 3 корпусе, чередующиеся с фрикционными пластинами с возможностью их осевого перемещения от привода, и насос, обеспечивающий циркуляцию жидкости через гидравлическую цепь с входящими в нее пластинами, теплообменником и предохранительным клапаном {.

Недостатки известного тормоза состоят в его ограниченной эффективности, обусловленной непрерывной цнркуляцией рабочей ЖИДКОСТИ через элементы тормоза, вызывающей значительное тормозящее уснлие и потерю мощности при неработающем тормозе.

Повыщение эффективности торможения предлагаемого тормоза обеспечивается за

счет того, что гидравлическая цепь тормоза снабжена распределительным клапаном с двумя выходами, одик из которых соединен гидравлической основной коммуннкацией с пластинами при работающем тормозе а другой - обводной коммуникацией, разрывающей эту связь, при неработающем тормозе.

Таким образом, количество рабочей жидкости, вводимое во фрикционный тормоз при максимальной рабочей температуре меньще, чем объем внутренней поверхности тормоза, (корпус плюс охлаждающее устройство и т. п.), блок может быть использован более эффективно как центробежный насос. Свободный объем внутри тормоза, когда он содержит требуемое количество рабочей жидкости, может быть заполнен воздухом или относительно инертным тазом, например азотом. Этот газ сжимается при расширении рабочей жидкости в результате нагрева. Давление в тормозе (в цепи, не находящейся под воздействием давления) предпочтнтельно поддерживать меньще 0,7 атм.

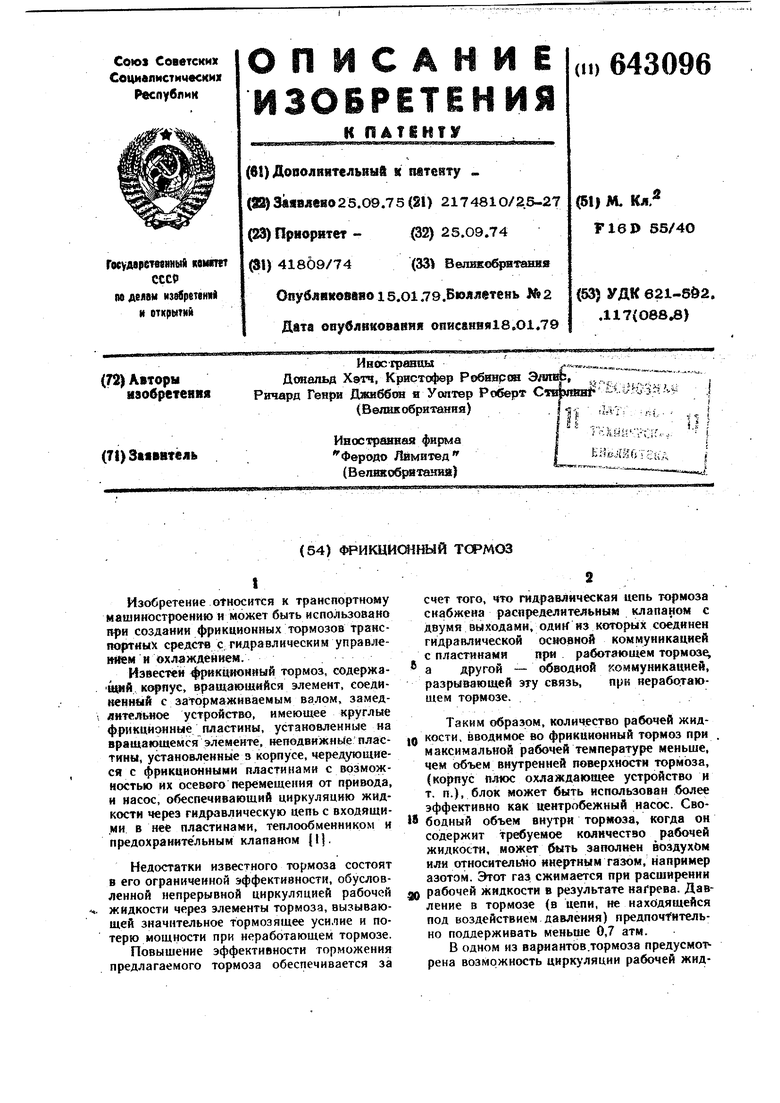

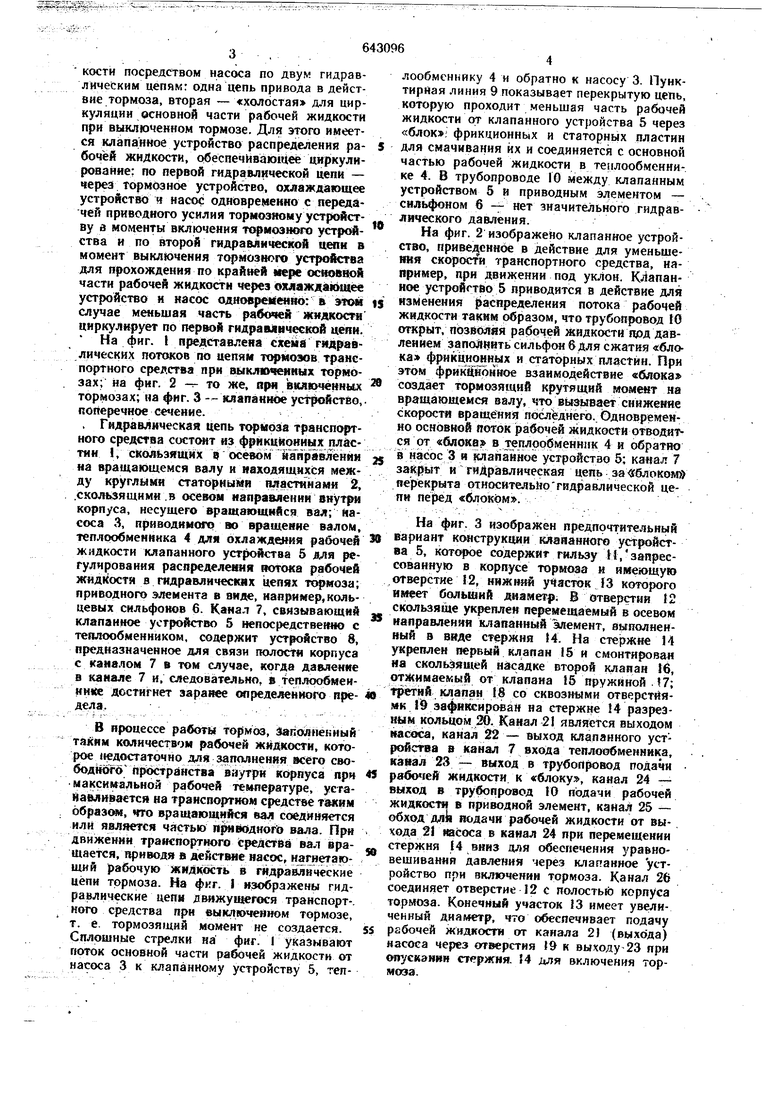

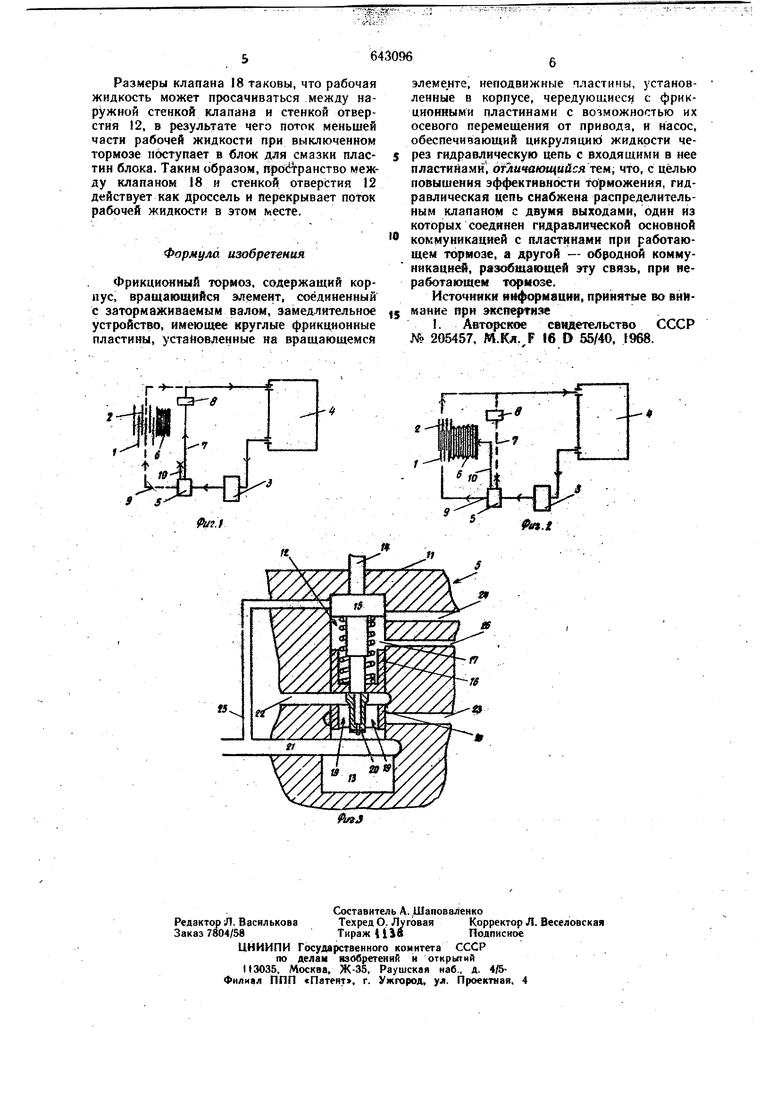

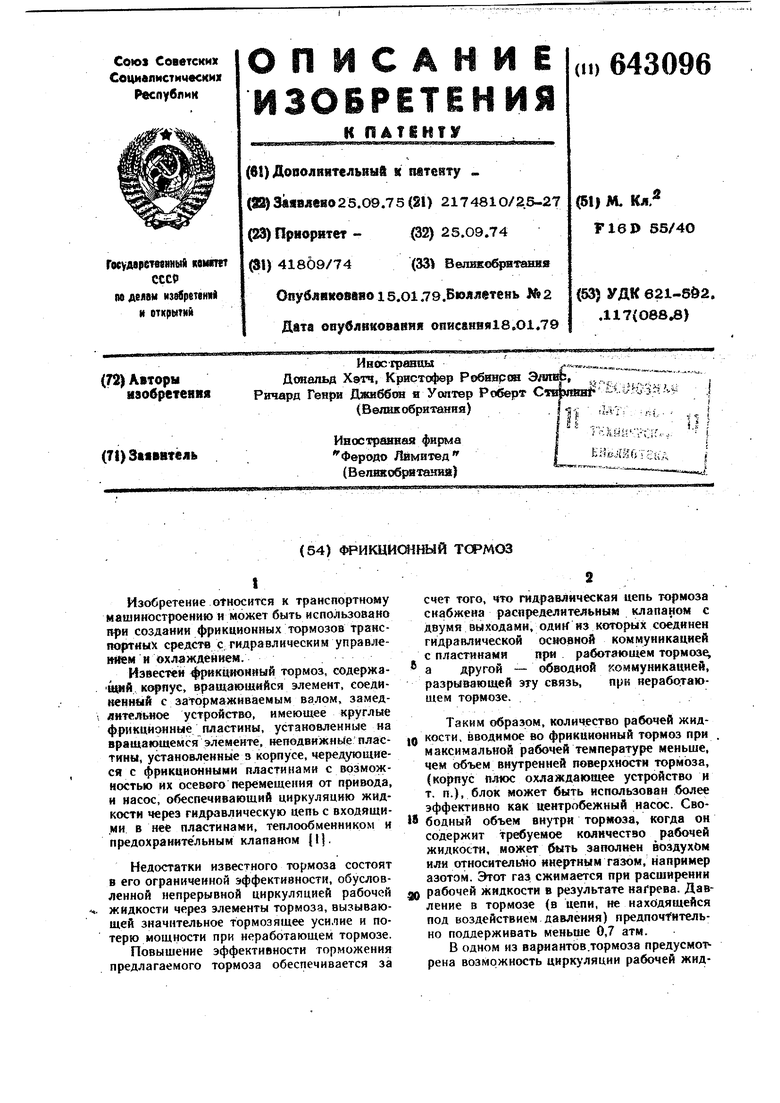

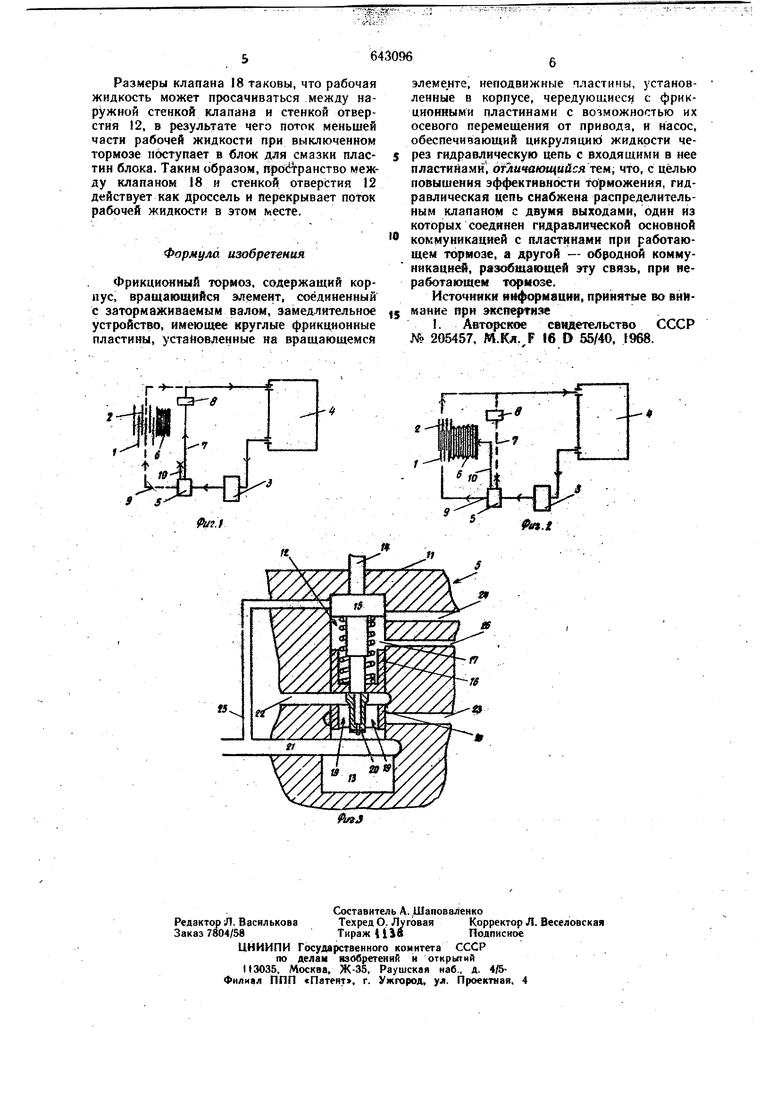

В одном из вариантов.тормоза предусмотрена возможность циркуляции рабочей жид кости посредством насоса по двум гидравлическим цепям: одна цепь привода в действие тормоза, вторая - «холостая для циркуляции основной части рабочей жидкости при выключенном тормозе. Для этого имеется клапанное устройство распределения рабочей жидкости, обеспечивающее Циркулирование; по первой гидравлической цепи- через; тормбзное устройство, охлаждающее устройство и насос одновременно с передачей приводного усилия тормазному устрюйству а моменты включения тормозного устройства и по второй гндравлмческой цепи в момент выключения тсфмоэкого устройства для прохождения по крайней мере осцовйрй части рабочей жидкости через € хлаждаюшёе устройство и насос одноврекенно: в мом случае меньшая часть рабочей жидкости циркулирует по первой гидравянчее1юй цеян. На фиг. I представлена схема гидравлических потоков по цепям тормозов транспортного средства при выключенных тормозах; на фиг. 2 - то же, яри Ьключекных тормозах; на фиг. 3 -- (свапаннбе устройство,, поперечное сечение. . Гидравлическая цепь тсфиоэа транспортного средства COCTWIT из фрикционных пластин 1, скользящих Q осевом 1ГапрввЯёнйи на вращающемся валу и находящихся между круглыми статориымя пластннамн 2, .скользящими .в осевом направлении внутри корпуса, несущего вращающийся вал; Насоса 3, приводимого во вращение валом, теплообменника 4 для охлаждения рабочей жидкости клапанного устройства 5 для регулироваиия расяределе1 я потока рабочей жидКостя в гадравлнческях цепях тс моза; приводиого элемента в виде, например, кольцевых сильфонов 6. Канал 7, связывающий клапанное устройство 5 непосредстветю с теплообменником, содержит устройство 8, предназначенное для связи пoлoctй корпуса с каналом 7 в том случае, когда давление в канале 7 и, следовательно, в теплообменнике достигнет заранее определенного преД€ла, . . .. . .,, В процессе работы тормоз, п(йн екиы6 таким количеством рабочей жидкости, которое недостаточно для заполнения всего свобод11о1г6пространства ваутри корпуса при максимальной рабочей температуре, устайавливается на транспортном средстве тзким образом, что вращающийся вал соединяется или является частью п водного вала. При движении транспортного средстве вал вращается, приводя в действие насос, нагнетающий рабочую ЖНДкоСть в гидравлические цепи тормоза. На фкг. I изображены гидравлические цепи движущегося транспорт-, кого средства при выключенном тормозе, т. е. тормозящий момент не создается. Сплошные стрелки на фиг. I указывают поток основной части ра&эчей жидкости от насоса 3 к клапанному устройству 5, теплообменнику 4 и обратно к насосу 3. Пунктирная линия 9 показывает перекрытую цепь, которую проходит меньшая часть рабочей жидкости от клапанного устройства 5 через «блок ; фрик1 ионных и статорнь1х пластин для смачивания их и соединяется с основной частью рабочей жидкости в теплообменнике 4. В трубопроводе ГО между клапанным устройством 5 и приводным элементом - снльфоном 6 - нет значительного гидравлического давления. На фиг. 2 изображено клапанное устройство, приверженное в действие для уменьщейня скорости транспортного средства, например, при движении под уклон. K-iianaH ное устройство 5 яриводится в действие для изменения распределения потока рабочей жидкости таким образом, что трубопровод ГО открыт, позволяя рабочей жидкости прд давлением за noJtHHTb сильфон б для сжатия «блока фрикционных и статорных пластин. При этом фрик|Гйрнное взаимодействие «блока создает тормозящий крутящнй момент на вращающемся валу, что вышвает снйжеше скорости вращения посл еднего. (Эдновременно основной поток рабочей жидкости отводится от «блоке в теплообменник 4 и обратно в насос 3 и клапайное устройство 5; качал 7 3aic| btT и гидравлическая цепь аа «блоком перекрыта относительногидравлической цепи перед «блоком. - л .. V-..--, На фиг. 3 изображен предпрчтительный вариант койструкцин клаяанного устройства 5, которое содержит ГИЛьзуН,запрессованную в корпусе тормоза и имеющую отверстие 12, няжняи участок J3 которого имеет больший диаметр. В отверстий 12 скользяще укреплен перемещаемый в осевом направлении клапанный Элемент, выполненный а виде стержня 14. На стержне И укреплен первый клапан 15 и смонтирован на скользящей насадке второй клапан 6, отгкимаекый от клапана 15 пружиной Л7; 1 ет1ай клапан 18 со сквозными отверстиями 1 зафйЮ:нрован на стержне 14 разрезным кольцомJ. Канал 21 являetcя выходом касоса, канал 22 - выход клапанного устройства в канал 7 входа теплообменник а, канал 23 - выход в трубопровод поДачя жндкости. к «блоку, канал 24 выход в трубопровод 10 подачи рабочей ЖИДКОСТИ в приводной элемент, кана 25 - обход дл под8чк рабочей жидкости от вы- , хода 2 маСоса в канал 24 при перемещении стержня 14 вниз для обеспечения уравновешиаання дав.тения через клапанное устройство при включении тормоза. Канал 26 соединяет отверстие 12 с полостью корпуса тормоза. Конечный участок 3 имеет увеличенный диаметр, что обеспечивает подачу рабочей жидкости от канала 2J (выхода) насоса через отверстия 19 к выходу-23 при (нгускэннн стержня. 14 для включения тормоза.

Размеры клапана 18 таковы, что рабочая жидкость может просачиваться между наружной стенкой клапана и стенкой отверстия 12, в результате чего поток меньшей части рабочей жидкости при выключенном тормозе поступает в блок для смазки пластин блока. Таким образом, пространство между клапаном 18 и стенкой отверстия 12 действует как дроссель и перекрывает поток рабочей жидкости в этом месте.

Формула изобретения

Фрикционный тормоз, содержащий корпус, вращающийся элемент, соединенный с затормаживаемым валом, аамедлительное устройство, имеющее круглые фрикционные пластины, установленные на вращающемся

элементе, неподвижные пластины, установленные в корпусе, чередующиеся с фрикционными пластинами с возможностью их осевого перемещения от привода, н насос, обеспечивающий цикруляцию жидкости через гидравлическую цепь с входящими в нее пластинами , отличающийся тем, что, с целью повышения эффективности торможения, гидравлическая цепь снабжена распределительным клапаном с двумя выходами, один из которых соединен гидравлической основной

коммуникацией с пластинами при работающем тормозе, а другой - обродной коммуникацией, разобщающей эту связь, при неработающем .

Источники ийформации, принятые во внймание при экспертизе

и/,/

Ptn.t

а.

т

Авторы

Даты

1979-01-15—Публикация

1975-09-25—Подача