(54) СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОЙ КЕРАМИКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления пористых керамических изделий | 1980 |

|

SU874704A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2005702C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ СТЕНОВЫХ МАТЕРИАЛОВ И КЕРАМИЧЕСКОГО УТЕПЛИТЕЛЯ | 2018 |

|

RU2726699C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2162831C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЭРИРОВАННЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2017 |

|

RU2663980C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ХУДОЖЕСТВЕННОЙ КЕРАМИКИ | 1999 |

|

RU2140404C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2021232C1 |

| Способ получений сырьевой смеси для декоративной стеновой керамики | 2016 |

|

RU2641533C1 |

| Керамическая масса | 2019 |

|

RU2725204C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО РЯДОВОГО КИРПИЧА | 2017 |

|

RU2646292C1 |

1

Изобретение относится к областн строительной керамики, а именно к способам получения ячеистой керамики.

Наиболее близким к изобретеншо является способ изготовления ячеистой керамики, включаюший приготовление гранул из шихты, содержащей глинистое сырье и электропроводные и выгорающие добашси, вакаташания на гранулы слоя тугоплавкой глины, укладку их в форму, обжиг и охлаждение

Недостатком такого способа являе1 ся относительно высокая объемная масса изделий и длительный процесс обжиг

Цель изобретения - снижение объемной массы изделий и сокращение процесса обжига.

Это достигается тем, что в способе изготовления ячеистой керамики путем приготовления гранул из шихты, содер.жащей глинистое сырье и электропроводные и выгорающие добавки, накатывания на гранулы слоя тугоплавкой глины, укладки их в форму, обжига и охлаждения, перед укладкой в форму на гранулы дополнительно наносят слой состава шихты, а обжвг ведут токами высокой частоты.

Кроме тото, шихта для приготовления гранул может быть приготовлена путем смешения легкоплавкой глкны, пиритных огарков и каменного угля, взятых, соответственно, в следующем соотнопении, вес. %:

Легкоплавкая глина8 6-9 О

Пиритные отарка5-9

Каменный угольОстальное

Кроме того, обжиг может быть проведен токами высокой частоты 60О7ОО кгп в течение 15-2О мин.

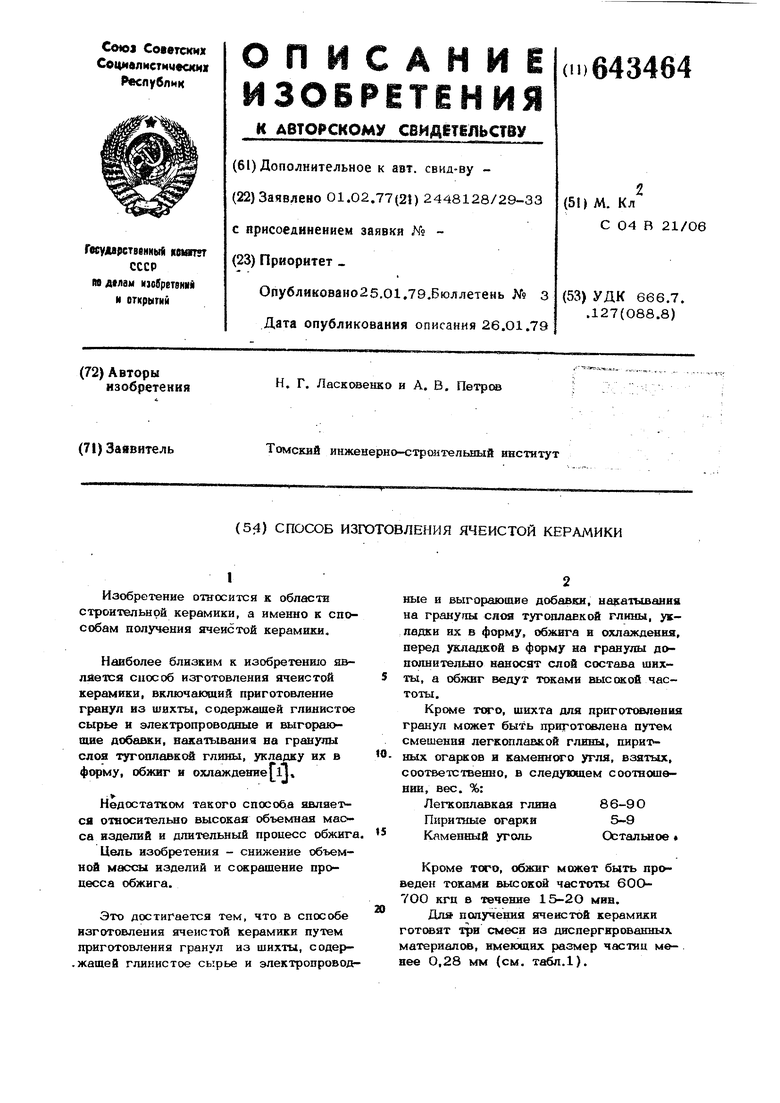

Дл получения ячеистой керамики готовят три смеси из диспергированных материалов, нмеюших размер частиц менее О,28 мм (см. таблД).

Таблииа

Каждую смесь тщательно перемешивали и затем 92% от каждой гранулировали с одновременным увлажнением на тарельчатом грануляторе, диаметр тарели которого 12ОО мм, скорость вращения об/мин. Образование гранул-ядер диаметром 3-5 мм регулируется углом наклона плоскости тарели гранулятора к горизонтали, который составляет 5565 . Время грануляции 3-4 мин. Затем на гранулы накатывали толшиной 0,51 мм разделительный слой посрелством посыпки тбнкоизмельченного порошка из тугоплавкой глины. После этого точно также, как и разделительный слой, накатывали последний слой - наружный из оставшейся части (8%) смес1% компонентов, которые составляют ядро гранулы.

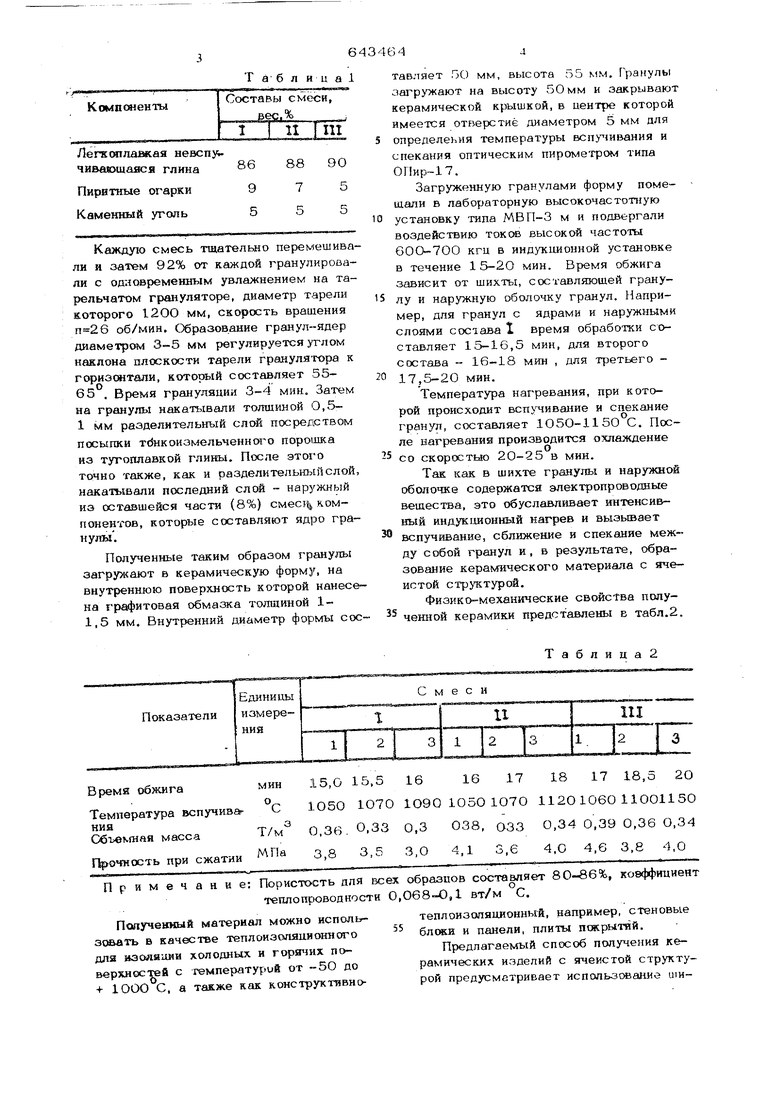

Полученные таким образом гранулы загружают в керамическую форму, на внутреннюю поверхность которой нанесена гра})итовая обмазка толщиной 11,5 мм. Внутренний диаметр формы сосОблекшая массаТ/м 0,36.0,33 0,3 3,8 3,5 3,О точность при сжатии Примечание: ПористоСть для вс теплопроводности Пояучеиный материал можно использовать в качестве теплоизоляционного для изойяиии холодных и горячих поверхностей с температурив от 5О до + 1ООО С, а также как конструктивнотавляет Г)О мм, высота о5 мм. Гранулы аш ружают на высоту 50мм и закрывают керамической крышкой, в центре которой имеется отверстие диаметром 5 мм для определения температуры вспучивания и спекания оптическим пирометром типа .

Загруженную гранулами форму помещали в лабораторную высокочастотную установку типа МВП-3 м и подвергали воздействию токов высокой частоты КГЦ в индукционной установке в течение 1 5-2О мин. Врюмя обжига зависит от шихты, составляющей гранулу и наружную оболочку гранул. Например, для гранул с ядрами и наружными слоями состава 1 время обработки составляет 15-16,5 мин, для второго состава - 16-18 мин , для третьего 17,5-2О мин.

Температура нагревания, при которой происходит всп5.чивание и спекание гранул, составляет 1О5О-115О С. После нагревания производится охлаждение 5 со скоростью 20-25 в мин.

Так как в шихте гранулы и наружной оболочке содержатся электропроводные вещества, это обуславливает интенсивный индукционный нагрев и вызывает вспучивание, сближение и спекание между собой гранул и, в результате, образование керамического материала с ячеистой стр тстурой.

Физико-механические свойства пслученной керамики представлены в табл.2.

Таблица2 038,033 О,34 0,39 0,36 О,34 4,1 3,6 4,0 4,6 3,8 4,0 ех образцов составляет 80-86%, коэффициент 0,068-0,1 вт/м С. теплоизоляционный, например, стеновые блсжи и панели, плиты покрытий. Предлагаемый способ получения керамических изделий с ячеистой структурой предусматривает использсжалие ижроко дск:тупного глинистого отходов промышленности, применение конвейерной технологии производства с автоматизацией всех процессов, позволяет сократить срок изготовления, что, в конечном итоге, обуславливает более BbtcoKHe техник{ -экономические птжазвтели по сравненшо с другими способами изготовления керамических изделий с ячеистой структурой.

Формула изобретения

Легкоплавкая глина86-9О

Пнритные огаркв5-9

Камевный угольОстальное.

Источники информации, принятые во внимание щж экспертизе

Авторы

Даты

1979-01-25—Публикация

1977-02-01—Подача