Изобретение относится к технологии керамики, в частности к составам керамических масс для производства изделий художественной керамики и товаров народного потребления.

Известна шихта для приготовления эффективной строительной керамики, включающая пластичную и тощую глины и добавку (А.с. СССР N 579260, МПК C 04 B 33/00, 1977). Для повышения прочности, улучшения сушильных и формовочных свойств изделий шихта содержит в качестве добавки отходы ильменитового производства при следующем соотношении компонентов, вес.%: пластичная глина 15-80, тощая глина 10-70, отходы ильменитового производства 5-40.

Данная шихта имеет хорошие формовочные свойства, но недостатком является относительно низкая механическая прочность изделий на изгиб - 16,2-20 МПа.

Известна керамическая масса для изготовления художественной керамики (А. с. СССР N 1451128, МПК C 04 B 33/00, 1989), состоящая из легкоплавкой глины и глинистых гравитационных отходов обогащения циркон-ильменитовой руды. Керамическая масса имеет хорошие прочностные характеристики.

Недостатком данной керамической массы является то, что высокая механическая прочность на изгиб достигается при добавлении в массу до 35-45 мас.% гравитационных отходов циркон-ильменитовой руды, что затрудняет использование этого решения зачастую из-за отсутствия этих отходов и, кроме того, из-за транспортных расходов по доставке этих отходов, при этом цена керамической массы значительно увеличивается.

Известна керамическая масса (А. с. СССР N 814964, МПК C 04 B 33/00, 1981), включающая глину легкоплавкую, глину тугоплавкую и плавень. Для расширения интервала спекания керамическая масса содержит в качестве плавня стеклобой и дополнительно кварцевый песок при следующем соотношении компонентов. вес. %: глина легкоплавкая 55-65, глина тугоплавкая 11-14, стеклобой 6-10, кварцевый песок 18-21.

При получении керамической массы расширяется интервал спекания массы, но недостатком ее является относительно низкая прочность. Наиболее близким техническим решением является керамическая масса (А. с. СССР N 1203071, МПК C 04 B 33/00, 1986), включающая легкоплавкую монтмориллонитсодержащую глину, стеклобой и кварцевый песок. Для снижения температуры обжига и водопоглощения изделий керамическая масса содержит дополнительно череп при следующем соотношении компонентов, мас.%: легкоплавкая монтмориллонитсодержащая глина 30-43, тугоплавкая монтмориллонитсодержащая глина 40-47, стеклобой 4-7, кварцевый песок 5-8, череп 5-11.

Недостатком керамической массы является также, как и в вышеописанном аналоге, недостаточно высокая прочность изделия.

Задачей предлагаемого решения является разработка состава керамической массы для производства изделий художественной керамики, для приготовления которой используются доступные недефицитные материалы, при этом изделия из нее обладают повышенной прочностью.

Поставленная задача решается при использовании керамической массы для изготовления художественной керамики, включающей легкоплавкую глину, тугоплавкую глину, кварц, бой утильный и политой и дополнительно щелочной сток производства капролактама, кальцинированную соду и глину, содержащую свободный кварц при следующем соотношении компонентов, мас.%:

Глина легкоплавкая - 60-70

Глина тугоплавкая - 20-25

Глина с высоким содержанием свободного кварца - 3-4

Сода кальцинированная - 0,2-0,3

Бой утильный и политой - 5-6

Щелочной сток производства капролактама (ЩСПК) - 0,5-1,0

Керамическая масса содержит глину, содержащую кварц в количестве 60-70 мас.%.

Керамическую массу готовят в производственных условиях мокрым помолом исходных материалов в шаровой мельнице. Тонина помола контролируется остатком на сетке N-01, который должен быть не выше 5%. Изделия изготавливают методом литья при влажности шликера 46-52%.

Сушку изготовленных изделий проводят при температурах 100-110oC. После сушки изделия прокаливают в две стадии. При первом обжиге (утильном) - при температуре 700-750oC. После, при необходимости, на изделия наносится глазурь и проводят второй обжиг (политой) при температуре 1000-1050oC, время выхода на температуру прокаливания, выдержки и охлаждения составляет 14-16 часов.

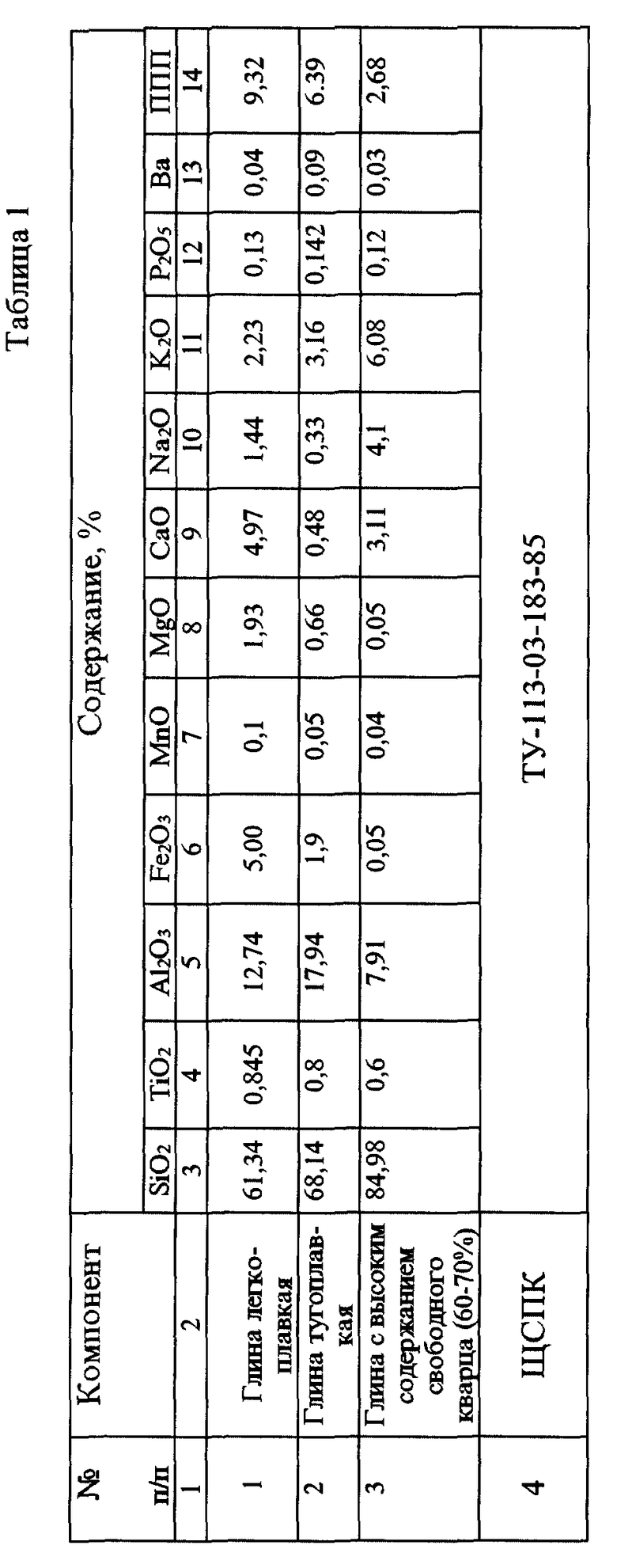

Химический состав сырьевых компонентов приведен в таблице 1.

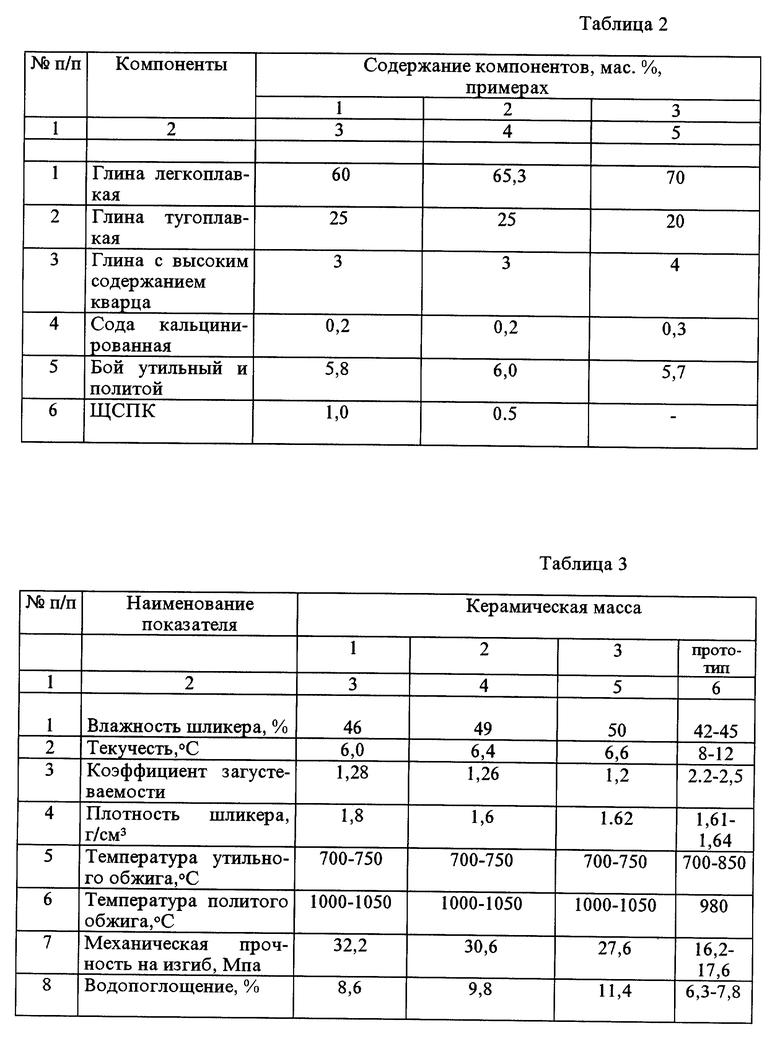

Составы керамических масс приведены в таблице 2, свойства изделий - в таблице 3.

Из таблицы 3 следует, что введение в керамическую массу небольшого количества щелочного стока производства капролактама, а также кальцинированной соды и глины с высоким содержанием кварца приводит к значительному увеличению прочности на изгиб по сравнению с изделиями из известных керамических масс. При этом компоненты, используемые для приготовления керамической массы, не являются дефицитными и доступны для приготовления керамических масс.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления художественной керамики | 1986 |

|

SU1451128A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОЛЯТОРОВ | 1999 |

|

RU2140405C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ МАССЫ | 1994 |

|

RU2064901C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2099307C1 |

| МАЙОЛИКОВАЯ МАССА (ВАРИАНТЫ) | 1998 |

|

RU2153479C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО ГРАНУЛИРОВАННОГО МАТЕРИАЛА | 2014 |

|

RU2556752C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2006 |

|

RU2328474C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2006 |

|

RU2309924C1 |

| Керамическая масса для изготовления плиток | 1990 |

|

SU1728182A1 |

| Сырьевая смесь, способ изготовления и изделие строительной аэрированной керамики | 2016 |

|

RU2621796C1 |

Изобретение относится к изделиям художественной керамики и товаров народного потребления. Керамическая масса для изготовления художественной керамики включает легкоплавкую глину, тугоплавкую глину, кварц, бой утильный и политой. Она содержит дополнительно щелочной сток производства капролактама, кальцинированную соду и глину, содержащую свободный кварц при следующем соотношении компонентов, мас.%: глина легкоплавкая - 60 - 70; глина тугоплавкая - 20 - 25; глина с высоким содержанием свободного кварца 3 - 4, сода кальцинированная - 0,2 - 0,3; бой утильный и политой - 5 - 6; щелочной сток производства капролактама (ЩСПК) - 0,5 - 1,0. Предлагаемое решение позволяет получать изделия художественной керамики, обладающие повышенной прочностью и получаемые из доступного и дешевого сырья. 1 з.п.ф-лы, 3 табл.

Глина легкоплавкая - 60 - 70

Глина тугоплавкая - 20 - 25

Глина с высоким содержанием свободного кварца - 3 - 4

Сода кальцинированая - 0,2 - 0,3

Бой утильный и политой - 5 - 6

Щелочной сток производства капролактама - 0,5 - 1,0

2. Керамическая масса по п.1, отличающаяся тем, что она содержит глину, содержащую кварц в количестве 60 - 70 мас.%.

| Керамическая масса | 1984 |

|

SU1203071A1 |

| Фарфоровая масса | 1982 |

|

SU1063797A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 1995 |

|

RU2101257C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛИНЯНОГО КИРПИЧА | 1993 |

|

RU2080309C1 |

| Сырьевая смесь для изготовления строительных изделий | 1987 |

|

SU1440894A1 |

| Способ изготовления керамических изделий | 1976 |

|

SU607821A1 |

| Сырьевая смесь для изготовления строительного кирпича | 1988 |

|

SU1555312A1 |

| DE 1287500 A1, 17.04.69. | |||

Авторы

Даты

1999-10-27—Публикация

1999-02-22—Подача