1

Изобретение относится к области порошковой металлургии и может быть использовано для изготовления изделий из порошков тугоплавких материалов, например карбидов металлов.

Известен способ обработки порошков тугоплавких материалов для получения спеченных изделий с высокой плотностью, заключаюш.ийся в том, что порошки карбидов тугоплавких металлов измельчают в вибромельнице мелюшими шарами в жидкой нейтральной среде 1. При этом достигают измельчение частиц порошка с одновременным увеличением уровня микроискажений и дисперсности блоков мозаики.

Однако известный способ обработки, позволяюш,ий при соблюдении определенных условий достичь высокой плотности спекаемых изделий и тем самым увеличения их прочностных свойств, не обеспечивает сохранения стабильности этих свойств при эксплуатации изделий при температурах, равных или на 100-300°С выше температуры спекания, так как микроструктура изделий, сформированных из тонкодисперсных и наклепанных порошков, претерпевает при спекании или высокотемпературной эксплуатации изменения рекристаллизационного порядка, вызываюшие рост зерен, как следствие этого - снижение прочности.

Цель изобретения - новышение термической стабильности структуры и прочности спеченных изделий из порошков тугоплавких материалов.

Достигают это нредложенным способом обработки порошков тугоплавких материалов, по которому вибрационное измельчение проводят в две стадии, причем первую стадию проводят в жидкой среде при частоте колебаний 600-2000 циклов в 1 мин с амплитудой 0,5-2 мм, а вторую - в газовой среде при частоте колебаний 2000-5000 циклов в 1 мин с амплитудой 0,1-0,5 мм.

При этом на I стадии получают частицы со средним размером 5-15 мкм, на второй стадии в частицах дисперсные блоки мозаики со средним размером

о

(Д) 200-1000 А и минимальные микроискажения () до 0,5-10-3.

Выбор диапазона дисперсности частиц обусловлен тем, что при спекании изделий из порошка с размером частиц меньшим, чем 5 мкм, действуют процессы рекристаллизации, приводяшие к росту зерен и снижению прочностных свойств. При спекании изделий с размером частиц свыше 15 мкм достигается плотность изделий на 10-30% меньше теоретической, что также приводит к низким прочностным свойствам.

При обработке в вибромельнице в жидкости при частоте колебаний меныцих 60Q циклов в I мин с амплитудой выше 2 мм не достигают измельчение частиц норошка до указанных пределов (до 15 мкм). С другой стороны, при обработке в аргоне при частоте колебаний выше 5000 циклов в 1 мин с амплитудой меньшей 0,1 мм блоки мозаики практически не диспергируются. В результате изделия, сиеченные из обработанных по таким режимам порошков, плохо спекаются (плотность 80отн. %) и имеют низкие прочностные характеристики.

Пример. В вибромельнице ВМН-20 проводят механическую обработку порошка карбида циркония ZrCo.ga состава, вес. %: цирконий 88,5, углерод общий 11,7, углерод свободный 0,6, кислород-0,11. Период

о

решетки - 46985 А.

Режим двухстадийной обработки: на I стадии - соотношение масс порошка, триххлорэтилена и мелющих шаров равно 1:0,5:6, частрта колебаний вибромельницы 1750 циклов в 1 мин с амплитудой 1,7 мм; нейтральная жидкость - трихлорэтилен.

На II стадии - соотношение масс порошка н мелющих шаров равно 1 : 5, вибромельиицу заполняют аргоном до давления 0,2 ати, частота колебаний вибромельницы 3000 циклов в 1 мин с амплитудой 0,3 мм.

Формование прессовок в виде стержней 2,5 мм проводят мундштучным нрессованием со связкой в количестве 8,5 отн. %. Прессовки спекают в аргоне при 2200°С. Прочность изделий определяют по трехточечной системе нагружения на изгиб с точностью определения ±7 отн. %.

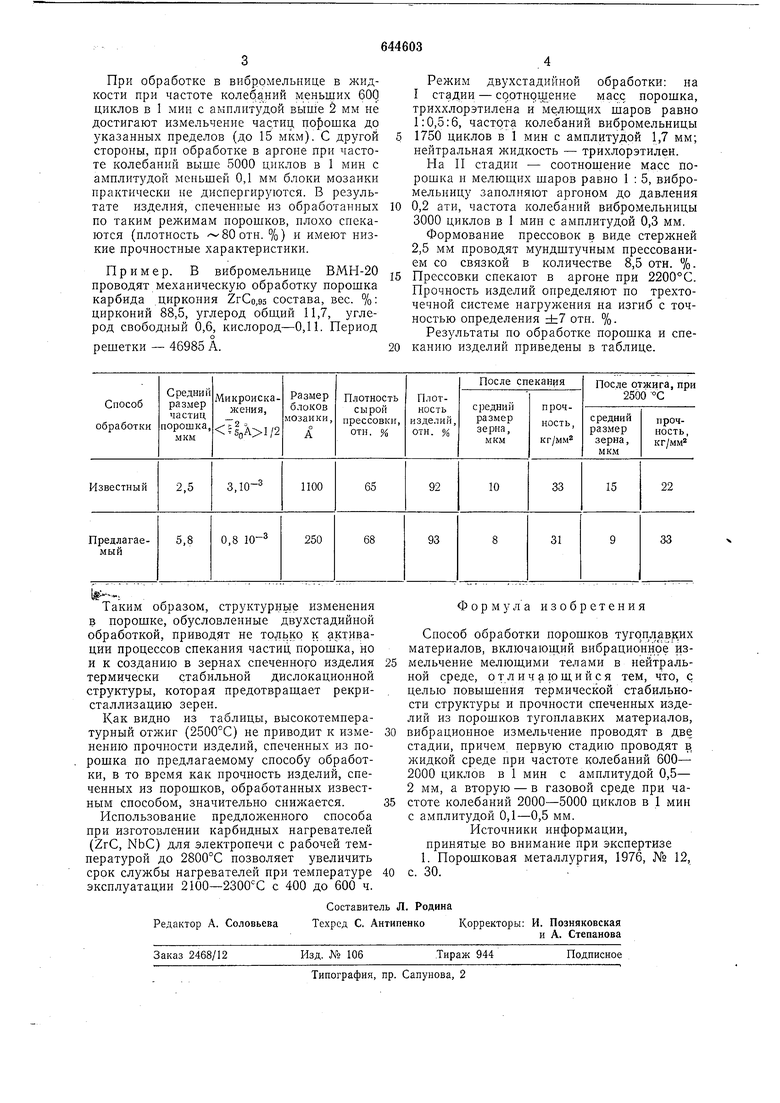

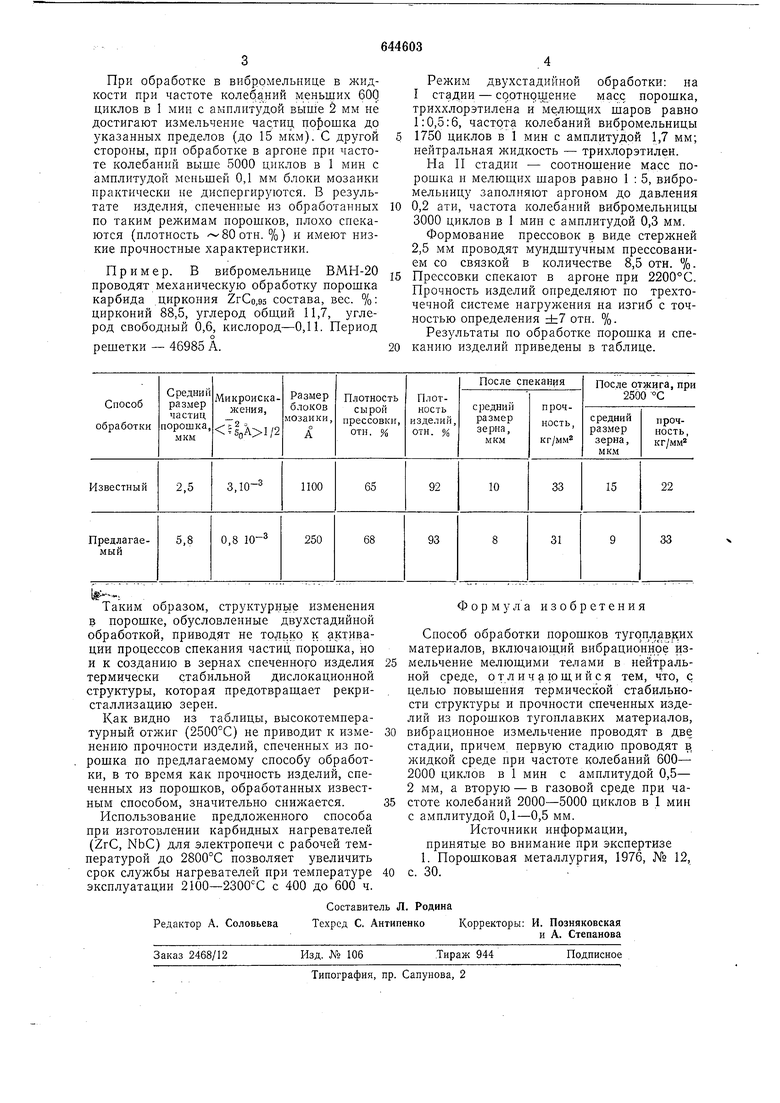

Результаты по обработке порошка и спеканию изделий приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения изделия из композиционного материала на основе карбидов вольфрама и титана (варианты) | 2021 |

|

RU2775048C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ КОМПОЗИЦИИ НА ОСНОВЕ КАРБОСИЛИЦИДА ТИТАНА ДЛЯ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ | 2011 |

|

RU2458168C1 |

| Способ получения электроконтактного композитного материала на основе меди, содержащего кластеры на основе частиц тугоплавкого металла | 2016 |

|

RU2645855C2 |

| НАНОКОМПОЗИЦИОННЫЙ ЭЛЕКТРОКОНТАКТНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2597204C1 |

| Нанокомпозитные материалы на основе металлических псевдосплавов для контактов переключателей мощных электрических сетей с повышенными физико-механическими свойствами | 2016 |

|

RU2706013C2 |

| Способ получения износостойкого многослойного композита на металлической поверхности | 2016 |

|

RU2634099C1 |

| Способ изготовления керамики на основе карбида кремния, армированного волокнами карбида кремния | 2018 |

|

RU2718682C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ КОМПОЗИЦИИ НА ОСНОВЕ КАРБОСИЛИЦИДА ТИТАНА ДЛЯ ПЛАЗМЕННЫХ ПОКРЫТИЙ | 2011 |

|

RU2458167C1 |

| Способ получения активированного порошка металлического иридия | 2020 |

|

RU2748155C1 |

| Способ получения нанокерамики методом совмещения самораспространяющегося высокотемпературного синтеза и искрового плазменного спекания | 2015 |

|

RU2614006C1 |

Авторы

Даты

1979-01-30—Публикация

1977-11-03—Подача