Изобретение относится к области нефтехимии, а конкретно к способу получения высокощелочных алкилсалицилатных присадок к смазочным маслам.

Известны способы получения высокощелочных алкилсалицилатных присадок взаимодействием алкилсалициловых кислот с оксидом или гидроксидом кальция и диоксидом углерода при нагревании в присутствии минерального масла, промотора и углеводородного растворителя [1, 2]. Для получения присадки от продукта карбонатации отгоняют промотор и растворитель, полученную присадку очищают. В качестве промотора используют метанол или смесь его с уксусной кислотой, а в качестве растворителя - бензин или ксилол и др. Использование в процессе в качестве промотора легколетучего и токсичного метанола и углеводородных растворителей придает ему экологическую опасность. Кроме того, известным способом не удается получить присадку со щелочностью более 200 мгКОН/г.

Известен способ получения аксилсалицилатной присадки высокой щелочностью (до 400 мгКОН/г) в две ступени.

На первой ступени проводят смешение в углеводородном растворителе 1 экв. алкилсалициловой кислоты с 1 экв. гидроксида и (или) оксида щелочноземельного металла и, если это необходимо, со спиртом С1-С6 и вводят в полученную смесь 0,6 экв. диоксида углерода, полученную смесь перемешивают в течение 15 минут.

На второй ступени прибавляют дополнительно 1 экв. гидроксида и (или) оксида щелочноземельного металла и 5-15 экв. диоксида углерода, перемешивают реакционную массу в течение 18 часов при температуре ниже 65oC.

От полученного продукта отделяют водный слой, содержащий промотор и растворитель, отгонкой и затем очищают от механических примесей центрифугированием [3].

Известным способом удается получить присадку с высокой щелочностью. Однако процесс длительный, проведение в две стадии усложняет его.

Известен способ получения алкилсалицилатной присадки взаимодействием алкилсалициловых кислот с числом атомов углерода в алкильной цепи 14-18 с гидроксидом кальция и диоксидом углерода при температуре 80-140oС и остаточном давлении 0,01-1 кг/см2 в присутствии в качестве промотора этиленгликоля или метил-этиллозольва в количестве 10-20 мас.% на реакционную массу с последующей отгонкой воды и промотора под вакуумом при 160oC и дальнейшей очисткой полученного продукта центрифугированием [4].

Известный способ позволяет упростить процесс, сократить его длительность и улучшить экологию, однако применяемые промоторы в условиях процесса карбонатации и отгонки частично вступают в реакцию с алкилсалициловыми кислотами и гидроксидом кальция с образованием продуктов, которые усложняют процесс очистки присадки. При получении высокощелочной присадки значительно повышается ее вязкость, что приводит к снижению качественных показателей присадки.

Наиболее близким к заявляемому является способ получения алкилсалицилатной присадки взаимодействием алкилсалициловых кислот с числом атомов углерода алкильной цепи 16-18 с гидроксидом углерода при нагревании в присутствии минерального масла и промотора - изопропилового спирта 8-15 мас.% с последующим отделением промотора и механических примесей, процесс ведут при 66-76oС [5].

Известный способ позволяет упростить процесс, сократить его длительность и улучшить экологию, однако необходимо отделение промотора, как отдельная стадия процесса с последующей отгонкой воды, что усложняет процесс отгонки.

Авторы изобретения решают задачу создания экологически чистого способа получения алкилсалицилатных присадок, минуя стадию отгонки промотора, обеспечивающего повышение качественных показателей присадки (вязкость, степень чистоты, моющие свойства) без усложнения процесса.

Поставленная задача решена предлагаемым способом получения алкилсалицилатной присадки взаимодействием алкилсалициловых кислот с числом атомов углерода алкильной цепи 16-18 с гидроксидом кальция и диоксидом углерода при нагревании в присутствии углеводородного растворителя с последующим отделением промотора и механических примесей, отличающимся тем, что обработку раствора алкилсалициловых кислот в минеральном масле проводят в присутствии промотора - воды в количестве 6-24 мас.% гидроксидом кальция в количестве 12-24 мас.% и диоксидом углерода в количестве 4-14 мас.% на реакционную массу при 40-90oC.

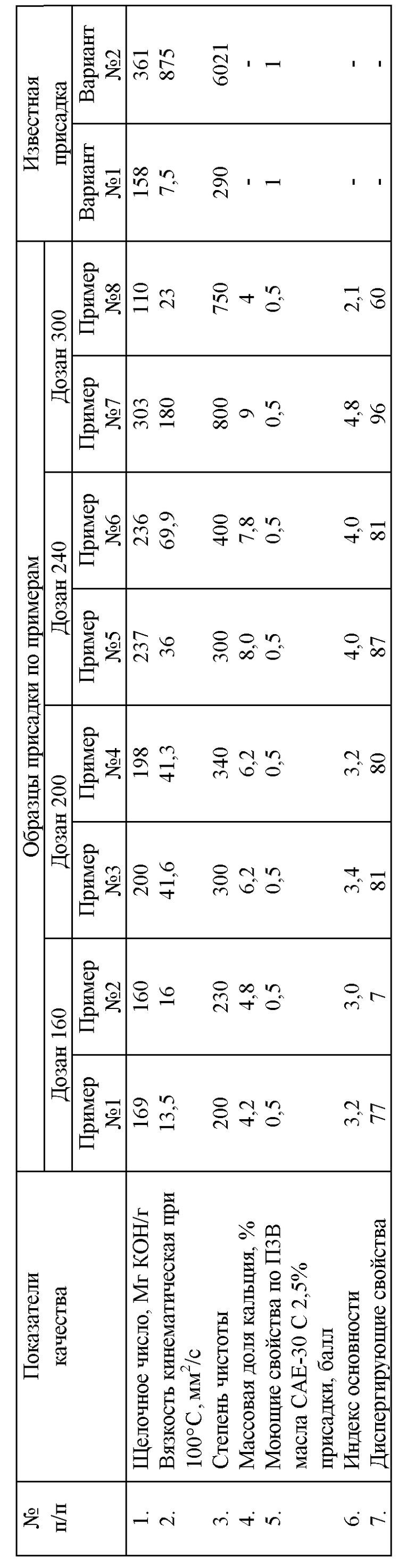

При использовании в качестве промотора воды, найденном режиме процесса и в зависимости от количества гидроксида углерода при обработке раствора алкилсалициловых кислот в минеральном масле можно получить высокощелочные алкилсалицилатные присадки с общей щелочностью от 140 до 300 с высоким качеством присадок, что наглядно показано в таблице.

К преимуществам заявляемого способа по сравнению с прототипом следует отнести снижение себестоимости, снижение энергетических затрат, упрощение процесса (отпала необходимость стадии отгонки промотора), отгоняют только воду.

Благодаря тому, что вода является полярным растворителем и в процессе карбонатации не используется углеводородный растворитель, предлагаемый способ экологически чистый.

Пример 1.

В 4-горлый реактор, снабженный мешалкой, термометром, газоподводной трубкой CO2 и моновакуумметром, помещают 35 г масла САЕ-10, 55 г алкилсалициловых кислот C16 - 118/к.ч. 95, 14,2 г гидроксида кальция и 15 г воды. Смесь нагревают до 55oС при постоянном перемешивании. Систему продувают диоксидом углерода, затем герметизируют и подают 4,2 г CO2 в течение 30 мин. Реакцию ведут при небольшом вакуумметрическом давлении - до 0,1 кг/см2. По окончании процесса карбонатации проводят отгон воды при 90-100oC с последующим отделением механических примесей на центрифуге при 3500 об./мин в течение 25 мин.

Получают 96,5 г готовой присадки.

Пример 2.

Проводят аналогично примеру 1, однако температура процесса 40oС, время карбонатации 35 мин.

Выход присадки 95,6 г.

Пример 3.

Проводят аналогично примеру 1, однако в реактор загружают, г:

Масло САЕ-10 - 27,6

Алкилсалициловые кислоты - 58,9

Гидроксид кальция - 18,1

Вода - 15

Диоксид углерода - 5,9

Температура процесса 66oС, время карбонатации 35 мин, выход присадки 98 г.

Пример 4.

Проводят аналогично примеру 3, однако температура процесса 72oС. Время реакции карбонатации 34 мин, выход присадки 97,9 г.

Пример 5.

Проводят аналогично примеру 1, однако в реактор загружают, г:

Масло САЕ-10 - 20,4

Алкилсалициловые кислоты - 63,2

Гидроксид кальция - 22

Вода - 18

Диоксид углерода - 7,4

Температура процесса 70oC, время карбонатации 40 мин, выход присадки 99 г.

Пример 6.

Проводят аналогично примеру 5, однако температура процесса 50oC. Время реакции карбонатации 46 мин. Выход присадки 99 г.

Пример 7.

Проводят аналогично примеру 1, однако в реактор загружают, г:

Масло САЕ-10 - 22,5

Алкилсалициловые кислоты - 48

Гидроксид кальция - 29

Вода - 22

Диоксид углерода - 10,5

Температура процесса 68oC, время карбонатации 60 мин, выход присадки 99 г.

Пример 8.

Проводят аналогично примеру 1, за исключением количества воды. Количество воды 5 г (5% на реакционную массу), время реакции 65 мин, выход присадки 95 г.

Примечание: использование промотора - воды менее 6 мас.% на реакционную смесь (пример 8) не обеспечивает получение присадки с расчетной щелочностью и значительно замедляет процесс карбонатации.

В таблице приведены основные характеристики присадок, полученных заявленным способом, и для сравнения - образцов известной присадки, полученной по способу прототипом.

Приведенные в таблице данные наглядно показывают, что использование воды в качестве промотора дает возможность получения высокощелочных алкилсалицилатных присадок с общей щелочностью 160 - 300, улучшения основных качественных характеристик без усложнения процесса.

Источники информации

1. А с. 675694 (СССР), Мкл2 С 10 М 1/20, опубл. 29.03.1978.

2. ЕР 0298572 A1, Мкл4 С 07 С 65/05, С 07 С 51/41, С 10 М 159/20, 1989 г.

3. ЕР 0248465 A1, Мкл4 С 07 С 65/05, С 10 М 129/54, 1987 г.

4. Патент РФ 2019561, Мкл4 С 10 М 1/24.

5. Патент Украины 10923, Мкл5 С 10 М 159/20.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛСАЛИЦИЛАТНОЙ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 1992 |

|

RU2019561C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЩЕЛОЧНОЙ АЛКИЛСАЛИЦИЛАТНОЙ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 1994 |

|

RU2068443C1 |

| ПЛАСТИЧНАЯ СМАЗКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1996 |

|

RU2118653C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ И СМАЗОЧНОЕ МАСЛО | 1995 |

|

RU2076895C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАКЕТА ПРИСАДОК К СМАЗОЧНЫМ МАСЛАМ | 1998 |

|

RU2126441C1 |

| Способ получения малозольной алкилсалицилатной детергентно-диспергирующей присадки к маслам | 2015 |

|

RU2611431C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОФУНКЦИОНАЛЬНОЙ ПРИСАДКИ К СМАЗОЧНЫМ МАТЕРИАЛАМ | 1995 |

|

RU2086608C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К НЕФТЕПРОДУКТАМ И КОМПОЗИЦИИ, ЕЕ СОДЕРЖАЩИЕ | 1995 |

|

RU2083644C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЩЕЛОЧНОЙ МОДИФИЦИРОВАННОЙ СУЛЬФОНАТНОЙ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2002 |

|

RU2244734C2 |

| Способ получения синтетических сульфонатных присадок к смазочным маслам | 2024 |

|

RU2838487C1 |

Использование: в области нефтехимии, в частности при получении высокощелочных присадок к смазочным маслам. Присадки получают взаимодействием алкилсалициловых кислот с числом атомов углерода в алкильной цепи 16-18 с гидроксидом кальция в количестве 12-32 мас.% и диоксидом углерода в количестве 4-14 мас.% на реакционную смесь в присутствии минерального масла при 40-90oС с использованием в качестве промотора воды в количестве 5-24 мас.% на реакционную массу. Технический результат - снижение энергетических затрат и упрощение способа. 1 табл.

Способ получения высокощелочных алкилсалицилатных присадок к смазочным маслам взаимодействием алкилсалициловых кислот с числом атомов углерода в алкильной цепи 16-18 с гидроксидом кальция и диоксидом углерода при нагревании в присутствии углеводородного растворителя с последующим отделением промотора и механических примесей, отличающийся тем, что обработку раствора алкилсалициловых кислот в минеральном масле проводят в присутствии промотора - воды в количестве 5 - 24 мас. %, гидроксидом кальция в количестве 12-32 мас. % и диоксидом углерода в количестве 4-14 мас. % на реакционную смесь при 40-90oС.

| ПРИСПОСОБЛЕНИЕ К МАШИНАМ ДЛЯ РАЗРАБОТКИ И РАСЧИСТКИ ПОЧВЫ С ПРУЖИННЫМИ ВРАЩАЮЩИМИСЯ МОТЫГАМИ | 1924 |

|

SU10923A1 |

| ЕР 267658 A3, 18.05.1988 | |||

| РАБОЧЕЕ КОЛЕСО ГИДРОТУРБИНЫ | 0 |

|

SU279493A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЩЕЛОЧНОЙ АЛКИЛСАЛИЦИЛАТНОЙ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 1994 |

|

RU2068443C1 |

Авторы

Даты

2002-09-10—Публикация

2001-01-12—Подача