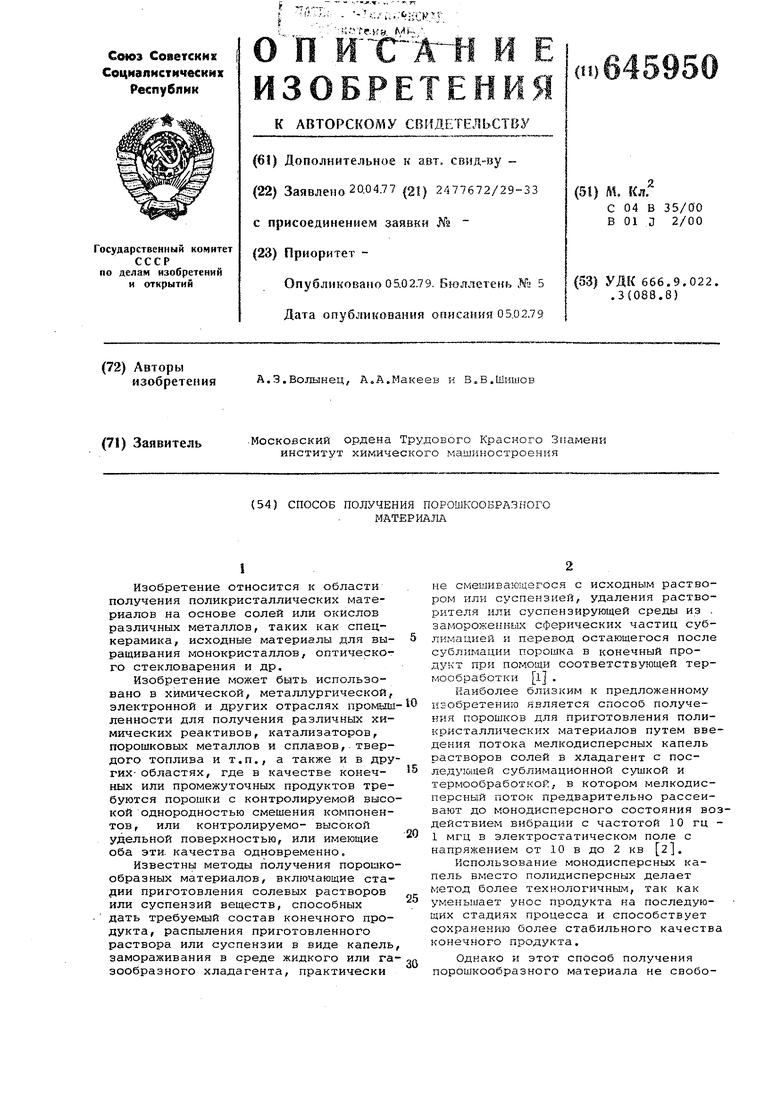

Изобретение относится к области получения поликристаллических материалов на основе солей или окислов различных металлов, таких как спецкерамика, исходные материалы для выращивания монокристаллов, оптического стекловарения и др. Изобретение может быть использовано в химической, металлургической, электронной и других отраслях промыш ленности для получения различных химических реактивов, катализаторов, порошковых металлов и сплавов, твердого топлива и т.п., а также и в дру гих- областях, где в качестве конечных или промежуточных продуктов требуются порошки с контролируемой высо кой однородностью смешения компонентов, или контролируемо- высокой удельной поверхностью, или имеющие оба эти. качества одновременно. Известны методы получения порошко образных материалов, включающие стадии приготовления солевых растворов или суспензий веществ, способных дать требуемый состав конечного продукта, распыления приготовленного раствора или суспензии в виде капель замораживания в среде жидкого или га зообразного хладагента, практически не смешивающегося с исходным раствором или суспензией, удаления растворителя или суспензирующей среды из . замороженных сферических частиц сублимацией н перевод остающегося после сублимации порошка в конечный продукт при помощи соответствующей термообработки ij . Наиболее близким к предложенному игобретенига является способ получения порошков для приготовления поликристаллических материалов путем введения потока мелкодисперсных капель растворов солей в хладагент с последу й14ей сублимационной сушкой и термообработкой, в котором мелкодисперсный поток предварительно рассеивают до моно.дисперсного состояния воздействием вибрации с частотой 10 гц 1 МГЦ в электростатическом поле с напряжением от .10 в до 2 кв 2. Использование монодисперсных капель вместо полидисперсных делает метод более технологичньом, так как уменьшает унос продукта на последующих ста.диях процесса и способствует сохранению более стабильного качества конечного продукта. Однако и этот способ получения порошкообразного материала не свободен от ряда недостатков, наиболее су щественным из которых является недос таточно высокая скорость замораж.иваиия раствора, вызванная применением хотя и монодисперсных, но относитель но крупных капель раствора (диаметром более 50 микрометров), что приводит к появлению сегрегации раствореннглх веществ, и, как следствие, к ухудшению однородности конечного продукта, Для получения высокой скорости замораживания, необходимой для хлредо вращения значительной сегрегации рас творенных веществ, требуется распылять раствор на чрезвычайно мелкие капли, микронных и субмикронных размеров (до 0,1 микрометра и мельче), Получение монодисперсных капель таких размеров представляет значительные трудности и в настоящее время решение этой задачи неизвестно. Кроме того, распыление раствора проводят в воздуишой среде с нггложением электростатических полей до 2 кв., что создает ограничения з выборе исходных веществ и растворителе так как легкоокисляемые или легковоспламенякяциеся на воздухе вещества и растворители не могут быть использованы в указанном процессе. Далее, превращение потока жидкост в поток монодисперсных капель проводится в открытом возду1.ином объеме, .что создает значительньае сложностив работе а) со стерильными; б) высокотоксичными; в) радиоактивными веществами. Цель изобретения - повьшение одно родности и увеличение удельной повер ности порошков при сокращении времен термообработки. Поставленная цель достигается тем что в способе получения порошкообраз ного материала. диспергирование осуществляют эмульгированием раствора в несмешивающейся с ним жндкости при температуре вьше температу ры замерзания раствора, а замораживание проводят путем испарения эмуль гатора. В качестве летучей жид}-сости может быть использован хладов. Процесс эмульгирования проводят при давлении выше или равном атмосферному, а процесс испарения эмульСвойства поронпса скиси железа, полученного предлагаемом и известным методами.

Свойства

С

Температура разложения, Время разложения, мин,

Предлагаемый

Известный метод. метод

850

850 10 гатора проводят при атмосферном давлении или в вакууме. Причем испарение летучей жидкости проводят с такой интенсивностью, чтобы процесс замораживания происходил с требуемой скоростью. Пример 1. В герметичную теплоизолированную емкость, содержащую 3 литра хладона 22, находящегося под давлением 10 атм и комнатной т.емпературе, вводят 0,5 л 15% (в пересчете на безводную соль) водного раствора (NH) SO -. Feso (103,5 г соли на 426,5 млводы), Смесь эмульгируют пропеллерной мешалкой в течение. 30 мин,, после чего данную емкость присоединяют через вакуумный затвор к другой 200литровой емкости, соединенной через аэрозольный фильтр с .атмосферой и открывают вакуумный затвор, в результате чего происходиз; быстрое испарение эмульгатора (хладона), и, как следствие, замерзание капелек раствора, эмульгированных в нем. Полученный в результате замороженный раствор, состоящий из сферических частиц размером менее 6 микрометров, переносят в сублиматор, где при общем давлении в камере 10 торр и подводе тепла тепловьд. излучением из него в течение 8 часогэ удаляется замороженный растворитель (лед). Смесь веществ, полученную после сублимационной супдки, разлагают в туннельной печи в непрерывном режиме при скорости подъема температуры 300 град/час до температуры 850°С и выдержив 1ют в зоне с температурой 850°С в течение 5 мин после чего охлажда-от со скоростью 300 градусов в час до комнатной температуры. Полученный порошок прессуют в вакуумных пресс-формах при удельном давлений 10 тонн/см в таблетки диаметром .О мл и толщиной 4 мм, после чего проводят спекание в режиме: скорость нагревания и охлаждения 300 град/час, температура изотермической выдержки 900 С, время изотермической вы,цержки 1 час Т а б л и ц а 1

Продолжение табл. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| БЫСТРОРАСТВОРИМЫЙ ПРОДУКТ ДЛЯ ПОЛУЧЕНИЯ НАПИТКА | 2010 |

|

RU2544385C2 |

| БЫСТРОРАСТВОРИМЫЙ ПРОДУКТ ДЛЯ ПРИГОТОВЛЕНИЯ НАПИТКА | 2008 |

|

RU2491827C2 |

| СПОСОБ КРИОГЕННОГО ГРАНУЛИРОВАНИЯ РАСТВОРОВ И СУСПЕНЗИЙ | 2010 |

|

RU2422196C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ИЗ ЖИДКОЙ СРЕДЫ ТЕРМОЧУВСТВИТЕЛЬНЫХ ЛЕКАРСТВЕННЫХ ПРЕПАРАТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353351C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОСТОЯННОГО МАГНИТА ИЗ ПОРОШКА ГЕКСАФЕРРИТА СТРОНЦИЯ | 2009 |

|

RU2431545C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1991 |

|

RU2023319C1 |

| Способ получения гранул поликристаллических окислов металлов ш и 1у групп главной подгруппы периодической системы элементов | 1976 |

|

SU654278A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ПОЛИМЕРНЫХ МИКРОЧАСТИЦ С ПРИМЕНЕНИЕМ ЛИОФИЛЬНОЙ СУШКИ | 2023 |

|

RU2822830C1 |

| Установка для получения гранул | 1989 |

|

SU1768270A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО ПРОДУКТА СТОЛОВОЙ СВЕКЛЫ | 1999 |

|

RU2154969C1 |

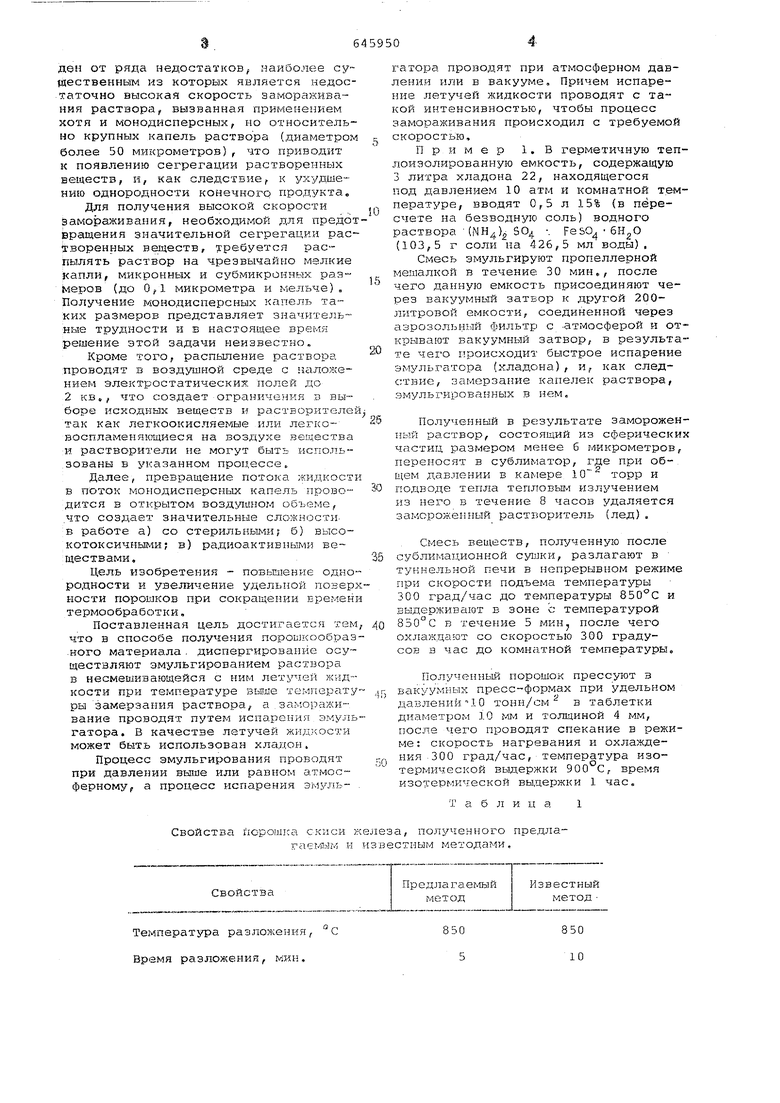

Удельная поверхность порошка после разложения,

Средний размер частиц, микрометры

Свойства керамики окиси железа, полученной предлаДавление прессования, тонна/см

Температура спекания, °С Время спекания, час.

Относительная плотность порошка,

% от рентгенографической

Точность определения плотности керс1мики ±0,01%,

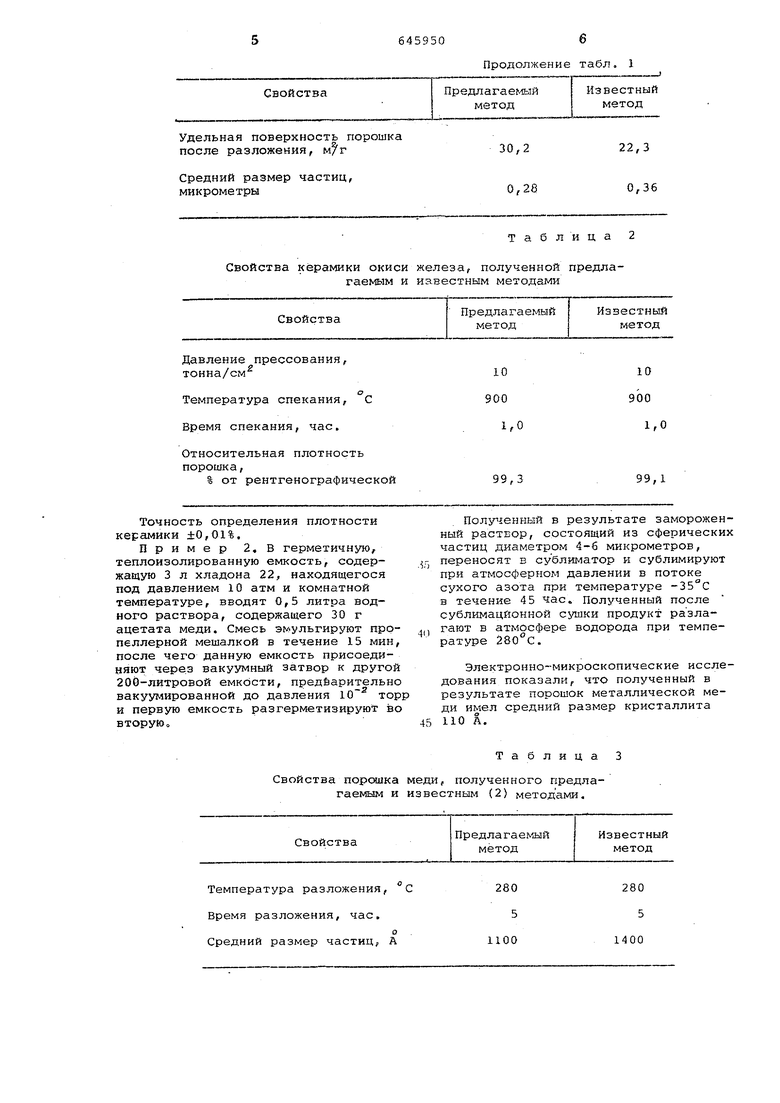

Пример 2,В герметичную, теплоизолированную емкость, содержащую 3 л хладова 22, находящегося под давлением 10 атм и комнатной температуре, вводят 0,5 литра водного раствора, содержащего 30 г ацетата меди. Смесь эмульгируют про пеллерной мешалкой в течение 15 мин, после чего данную емкость присоединяют через вакуумный затвор к другой 206-литровой емкости, предварительно вакуумированной до давления 10 тор и первую емкость разгерметизируют во вторую.

Свойства порошка меди, полученного предлагаемым и известным (2) методами.

Температура разложения, с

Время разложения, час, Средний размер частиц, А

22,3

30,2 0,36 0,28

Таблица гаемым и иавестным методами

10 900 1,0

99,1

Полувоенный в результате замороженный раствор, состоящий из сферических частиц диаметром 4-6 микрометров, переносят в сублш 1атор и сублимируют при атмосферном давлении в потоке сухого азота при температуре -35°С в течение 45 час. Полученный после сублимационной сушки продукт разлагают в атмосфере водорода при температуре 280с.

Электронно-микроскопические исследования показалиг что полученный в результате порошок металлической меди имел средний размер кристаллита 110 Л.

Таблица 3

280

5

о

1400

Авторы

Даты

1979-02-05—Публикация

1977-04-20—Подача