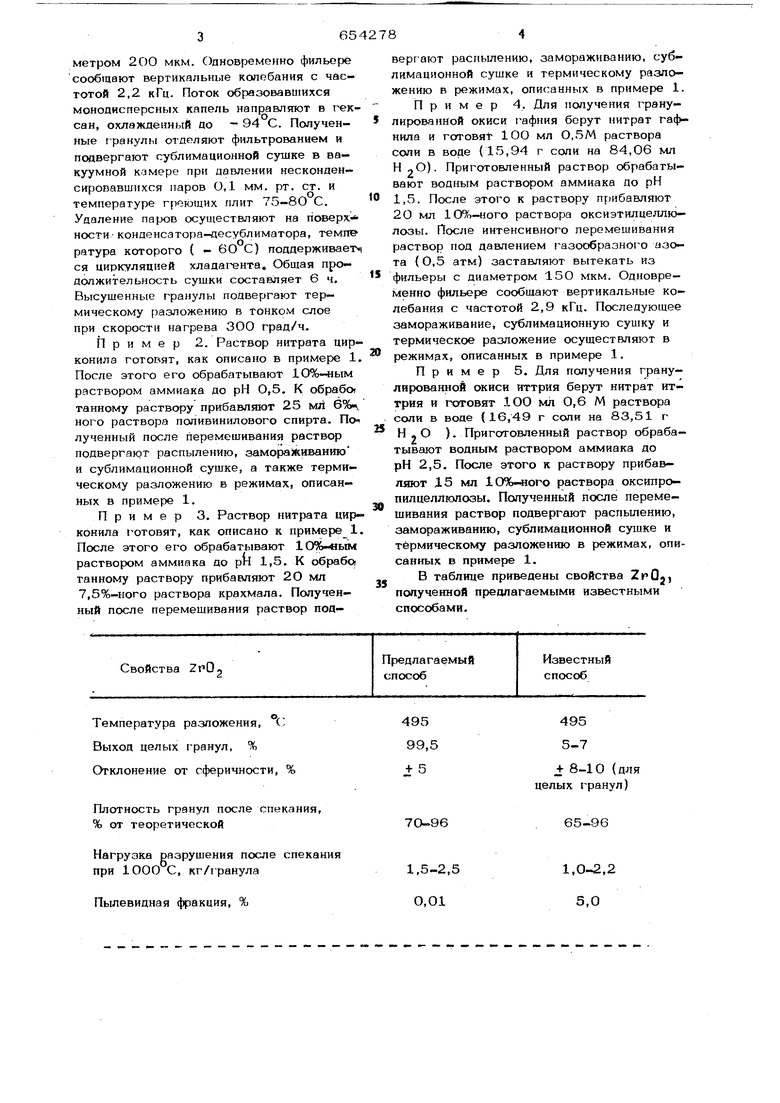

метром 2ОО мкм. Одновременно фильере сообщают вертикальные колебания с частотой 2,2 кГц. Поток образовавшихся монодисперсных капель направляют в гек сан, охлажденный до -94 С. Полученные г-равулы отделяют фильтрованием и подвергают сублимационной сушке в вакуумной камере при давлении несконден- снровавшихся паров ОД мм. рт. ст. и температуре греющих плит 75-8О С. Удаление па|Х)в осуществляют на поверх- ности- конденсатора-десублиматора, темпе ратура которого ( - 6О С) поддерживает ся циркуляцией хлада1 нта. Общая продолжительность сушки составляет 6 ч. Высушенные гранулы подвергают термическому разложению в тонком слое при скорости нагрева ЗОО град/ч. Пример 2. Раствор нитрата цир конила готовят, как описано в примере 1 После этого его обрабатывают 1О%-иым раствором аммиака до рН О,5. К обрабо танному раствору прибавляют 25 мл 6%ч ного раствора поливинилового спирта. По лученный после перемешивания раствор подвергают распылению, замораживанию и сублимационной сушке, а также термическому разложению в режимах, описанных в примере 1. Пример 3. Раствор нитрата цир конила готовят, как описано к примере 1 После этого его обрабатывают 10%-вым раствором аммиака до рН 1,5. К обрабо танному раствору прибавляют 2О мл 7,5%-ного раствора крахмала. Полученный после перемешивания раствор под- вергают распылению, замораживанию, сублимацяонной сушке и термическому разложению в режимах, описанных в примере 1. Пример 4. Для получения гранулированной окиси 1афния берут нитрат га4 нила и гaтoвяt 10О мл О,5М раствора соли в воде (15,94 г соли на 84,06 мл Н ,jO). Приготовленный раствор обрабатывают водным раствором аммиака до рН 1,5. После этого к раствору прибавляют 20 мл 1О%-ного раствора оксиэтилцеллю- лозы. После интенсивного перемешивания раствор под давлением газообразного азота (0,5 атм) заставляют вытекать из фильеры с диаметром 15О мкм. Одновременно фильере сообщают вертикальные колебания с частотой 2,9 кГц. Последующее замораживание, сублимационную сушку и термическое разложение осуществляют в режимах, описанных в примере 1. Пример 5. Для получения гранулированной окиси иттрия берут нитрат иттрия и готовят 1ОО мл 0,6 М раствора соли в воде (16,49 г соли на 83,51 г Н.О }. Приготовленный раствор обрабатывают водным раствором аммиака до рН 2,5. После этого к раствору прибавляют 15 мл 1О%-ного раствора оксипропилцеллюлозы. Полученный после перемешивания раствор подвергают распылению, замораживанию, сублимационной сушке и термическому разложению в режимах, описанных в примере 1. В таблице приведены свойства 2гО«) полученной предлагаемыми известными способами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения поликристаллических оксидных материалов | 1977 |

|

SU635071A1 |

| Способ получения оксидных порошков | 1977 |

|

SU679551A1 |

| Способ получения порошкообразного материала | 1977 |

|

SU645950A1 |

| СПОСОБ КРИОГЕННОГО ГРАНУЛИРОВАНИЯ РАСТВОРОВ И СУСПЕНЗИЙ | 2010 |

|

RU2422196C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛАГЕНОВЫХ МАТЕРИАЛОВ | 1999 |

|

RU2174410C2 |

| Лабораторная установка для получения порошкообразного материала | 1977 |

|

SU716579A1 |

| Способ получения цирконата-титаната свинца- лантана | 1978 |

|

SU706373A1 |

| Способ приготовления катализатора для синтеза аммиака | 1981 |

|

SU1009508A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МАКРОПОРИСТОГО ОКСИДА АЛЮМИНИЯ | 2024 |

|

RU2826985C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ КРИСТАЛЛИЧЕСКИХ ОКСИДОВ МЕТАЛЛОВ С ИСПОЛЬЗОВАНИЕМ КРИООБРАБОТКИ ВОДНО-ОРГАНИЧЕСКИХ ЗОЛЕЙ | 2015 |

|

RU2603658C1 |

Плотность гранул после спекания, % от теоретической

Нагрузка разрушения после спекания при 1000 С, кг/1ранула

Пылевидная фракция, %

целых гранул) 65-96

1,0-2,2 5,0

Таким образом, способ по данной заявке позволяет получать гранулы, имею- . щие высокую механическую прочность. Это обеспечивает резкое увеличение выхода целых гранул, не разрушающихся и после термической обработки. Значительная прочность гранул обеспечивает отсутствие пылящих фракций, что особенно важно при работе с токсическими и радиоактивными веществами. Кроме того, сохра нение сферической формы гранул улучшает текучесть и прессуемость порошков, необходимые при высокоавтоматизированных методах прессования,

Формула изобретения

Способ получения гранул по/1икристаллических окислов металлов и ijf групп

главной подгруппы таблицы Менделеева путем введения потока монодисперсных капель раствора азотнокислых солей этих металлов, образующихся при вибрационном воздействии, в сладагент для замораживания с последующей сублимационной сушкой и термообработкой, отличающийся тем, что, с целью повышения механической прочности гранул, исходный раствор азотнокислых солей обрабатывают гидроокисью аммония до рН О,5-2,5, а затем раствором крахмала или производного целлюлозы.

Источники информации, принятые во внимание при экспертизе

2,Авторское свидетельство СССР

№ 545133, кл. С О4 В 35/ОО, 1974.

Авторы

Даты

1979-03-30—Публикация

1976-12-27—Подача