Изобретение относится к технологии гранулирования различных химически однофазных или многофазных жидких веществ, например растворов и суспензий, преимущественно для последующей их сублимационной сушки и получения материалов в виде ультрананодисперсных порошков.

Известен способ гранулирования, заключающийся в замораживании раствора смеси азотнокислых солей путем распыления раствора в не смешивающуюся с водой жидкость, такую как частично замороженный гексан, через фильеру с диаметром отверстий 50-150 мкм и воздействия на струю раствора аксиальными колебаниями (SU №635071, 30.11.1978).

Полученный по указанному способу гранулированный продукт характеризуется неоднородным гранулометрическим составом и нестабильностью химической однородности. При замораживании происходит частичная агломерация частиц материала, так как при распылении раствора через фильеру не может быть обеспечено достаточно быстрое охлаждение гранул.

Известен также способ гранулирования, включающий подачу исходного раствора на поверхность жидкого хладагента и формирование вращающегося слоя хладагента с последующим выведением из него гранулированного продукта (SU №1155835, 15.05.1985).

Материал подают в емкость, заполненную хладагентом - жидким азотом. Высота столба жидкого азота выбрана такой, что, достигнув дна емкости, капли раствора превращаются в гранулы. Со дна емкости гранулы под действием гидростатического напора и сил инерции, создаваемых за счет вращения размещенного в емкости полого обратного конуса и соединенного с ним винта, движутся вверх к разгрузочному устройству.

В известном способе капли материала подают в ванну на неподвижный слой хладагента, что не может обеспечить максимальную скорость замораживания, от которой зависит размер образующихся структурных элементов твердой фазы и равномерное распределение компонентов в грануле. Часть подаваемых капель может контактировать с плавающими на поверхности хладагента частично замороженными каплями и кристаллизоваться на их поверхности, что приводит к слипанию гранул и образованию агломератов.

Неподвижный слой хладагента не обеспечивает достаточно быстрое замораживание капель продукта и получение продукта с заданными параметрами. Если производить подачу материала на хладагент, находящийся в неподвижном состоянии, то при попадании капель раствора в хладагент последний бурно вскипает. Образующийся пар поддерживает капли во взвешенном состоянии, и они плавают на поверхности. При этом капли совершают хаотические перемещения с одновременным вращением вокруг своей оси. Полученный продукт представляет собой неоднородные легко разрушающиеся гранулы, а также агломераты сросшихся гранул.

Наиболее близким по технической сущности к изобретению является способ замораживания капель жидкого продукта, заключающийся в формировании в емкости вращающегося слоя хладагента, который создают распылением последнего на внутреннюю поверхность стенок вращающегося сосуда Дьюара (SU №976234, 23.11.1982). Подачу исходного жидкого материала осуществляют гидравлическим распылением в рабочем объеме сосуда Дьюара. Под действием сил инерции и центробежной силы, создаваемой вихревым потоком паров хладагента, материал подается на поверхность слоя криогенной жидкости, замораживается, осаждается и выводится из процесса. Для увеличения времени контакта замораживаемого материала с хладагентом в устройстве предусмотрена дополнительная емкость.

Однако образующийся на стенках пленочный слой хладагента является достаточно тонким и протекающий в нем теплообменный процесс не обеспечивает быстрого и равномерного замораживания продукта, чем и вызвана необходимость дополнительного контакта гранул с хладагентом в отстойнике и что, в конечном счете, приводит к колебаниям гранулометрического состава и возможной агломерации гранул.

Задачей изобретения является интенсификация процесса замораживания, повышение качества продукта с получением одноразмерных сферических гранул.

Поставленная задача решается тем, что в способе криогенного гранулирования растворов или суспензий, включающем формирование вращающегося слоя хладагента в емкости, подачу исходного раствора в жидкий хладагент гидравлическим распылением с последующим выведением из хладагента гранулированного продукта, согласно изобретению первоначально заполняют емкость хладагентом до заданной высоты слоя с последующим перемешиванием хладагента в турбулентном режиме, соответствующем числу Рейнольдса 1*106-2*107, с образованием воронкообразного слоя с криволинейной вогнутой поверхностью в форме параболоида в донной части слоя, переходящего в его верхней части в гиперболоид, при этом распыление исходного материала производят в виде тонкодисперсных капель тангенциально к поверхности слоя хладагента и под углом 20-70 градусов к горизонту.

Сущность изобретения заключается в следующем.

При умеренных скоростях замораживания структурообразование на границе раздела фаз происходит в условиях, близких к равновесным (равновесной кристаллизацией). Структура твердой фазы формируется под влиянием термодинамической неустойчивости поверхности раздела, развивающейся в условиях быстрого охлаждения жидкости. Затвердевающий раствор совершает переход из метастабильного в устойчивое термодинамическое равновесное состояние.

Характерные размеры образующихся структурных элементов кристаллитов льда и целевого продукта будут зависеть от степени пересыщения и переохлаждения жидкости, величины поверхностной энергии, скорости продвижения фронта твердой фазы (скорости замораживания).

С увеличением интенсивности теплоотвода структурообразование в процессе быстрого замораживания перестает подчиняться равновесной кристаллизации. Известны данные, свидетельствующие о существовании резкого скачка в зависимости характерного размера частиц твердой фазы от скорости замораживания. Для структуры, формирующейся под влиянием этого эффекта, например, из водосолевых растворов, характерно наличие частиц порядка 0,1 мкм и меньше в сочетании с высокой степенью однородности их распределения по размерам при темпе охлаждения, превышающем 30 К/с.

При темпе охлаждения порядка 50 К/с размеры частиц, например, для водного раствора нитрата натрия, по порядку величины составляют от десятых до сотых долей микрометра, а их распределение близко к монодисперсному.

При контакте капель раствора с поверхностью хладагента вокруг капли образуется паровая прослойка, препятствующая быстрому охлаждению гранул. Вращающийся турбулентный слой хладагента как бы «срывает» эту паровую прослойку и за счет значительного повышения коэффициента теплопередачи и увеличенной массы слоя хладагента на стенках и в донной части емкости по сравнению с известным способом создаются условия для высоких значений скорости охлаждения капель.

Подача распыленного исходного вещества тангенциально и под углом к поверхности вращающегося слоя хладагента способствует интенсификации процесса, так как капли раствора под действием энергии вращения хладагента с наибольшей полнотой захватываются последним и увлекаются внутрь слоя. В зависимости от свойств исходного материала его угол подачи на поверхность хладагента подбирается экспериментально в каждом конкретном случае. Угол подачи раствора и суспензии в пределах 20-70 градусов является оптимальным. При меньшем угле подачи материала капли хуже захватываются хладагентом, а при большем угле - значительно (до пяти раз) увеличивается средний размер получаемых криогранул.

Турбулентный режим, соответствующий числу Рейнольдса 1*106-2*107, образует воронкообразный слой с криволинейной вогнутой поверхностью в форме параболоида в донной части слоя, переходящего в его верхней части в гиперболоид. При попадании капель во вращающийся воронкообразный слой с указанной криволинейной поверхностью за счет образования слоя достаточной толщины (более 20 средних диаметров криогранулы) не происходит изменения сферообразной формы капли, что позволяет получать однородные гранулы. Капли быстро и равномерно промерзают, превращаясь в практически одноразмерные твердые сферические гранулы. При криогранулировании происходит интенсивное формирование мелкозернистой структуры в твердой фазе, характеризующейся большим числом мелких кристаллитов, равномерно распределенных по размеру в гранулах сферической формы.

С повышением скорости замораживания размер образующихся структурных элементов твердой фазы уменьшается, а равномерность распределения компонентов возрастает.

Гидравлическое распыление материала в виде тонкодисперсных капель также способствует получению мелких криогранул однородного гранулометрического состава и исключению агрегации частиц.

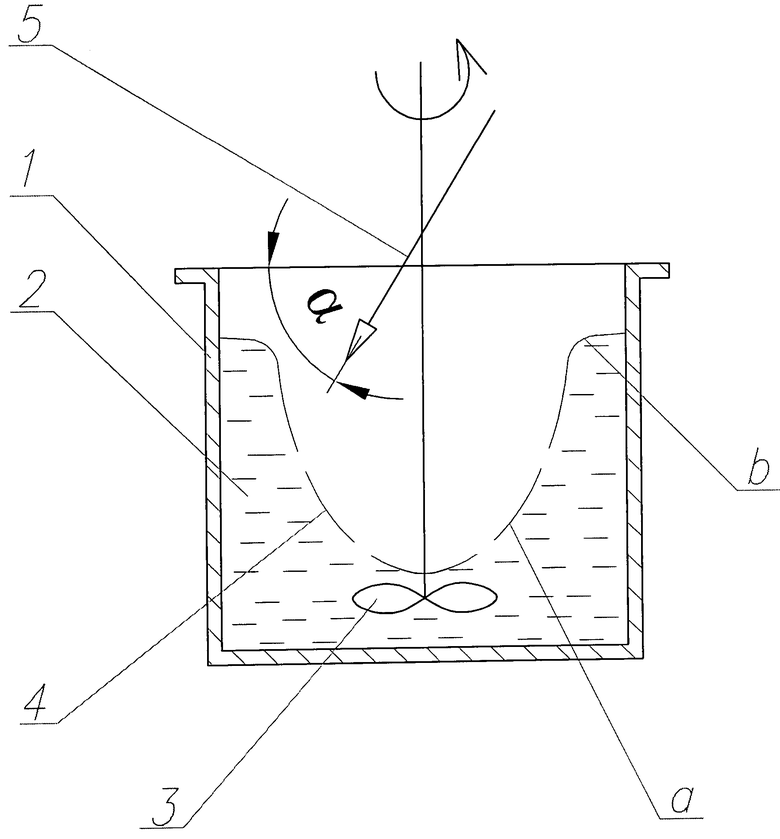

Осуществление способа поясняется примерами и схематичным чертежом.

Пример 1. Технологическую емкость 1 объемом 5,0 л заполняли жидким хладагентом - азотом 2 до заданного уровня. Слой хладагента посредством лопастной мешалки 3 приводили во вращательное турбулентное движение, соответствующее числу Рейнольдса 1*106. Скорость была достаточной для образования в слое хладагента воронки 4 с криволинейной вогнутой поверхностью - параболоидом а, который в верхней части слоя переходит в гиперболоид вращения b.

После стабилизации формы поверхности воронки 4 хладагента начинали подачу исходного раствора.

Предварительно готовили водный раствор нитрата лантана с концентрацией 51,9% (однофазная жидкость).

Готовый раствор с температурой 20°C подавали насосом в распылительную форсунку 5, которая обеспечивала распыл материала в виде тонкодисперсных капель. Расход раствора устанавливали 25 л/час. Диаметр сопла форсунки - 0,4 мм, а давление раствора на срезе сопла составляло 0,2 МПа. Подача раствора осуществлялась тангенциально к вращающемуся слою под углом α=70 градусов к горизонту.

При попадании в жидкий хладагент капли раствора нитрата лантана быстро замораживались и опускались на дно емкости. Готовые замороженные гранулы выводили из процесса. Размер полученных гранул колебался от 0,5 до 1,5 мм, при этом они имели сферическую форму и однородный состав.

Пример 2.

Параметры проведения процесса были аналогичными примеру 1. Предварительно готовили водную суспензию гидроксида циркония с 12%-ной концентрацией твердого компонента. Слой хладагента посредством лопастной мешалки 3 приводили во вращательное турбулентное движение, соответствующее числу Рейнольдса 2*107. Скорость была достаточной для образования в слое хладагента воронки 4 с криволинейной вогнутой поверхностью - параболоидом a, который в верхней части слоя переходит в гиперболоид вращения b. Капли суспензии при попадании в жидкий азот замораживались и выгружались из емкости. Подача раствора осуществлялась тангенциально к вращающемуся слою и под углом α=20 градусов к горизонту.

Полученные гранулы имели сферическую форму, и их размер колебался от 0,8 до 1,6 мм. Гранулы имели однородный состав.

Экспериментально было установлено, что вышеуказанное значение числа Рейнольдса является оптимальным для получения однородных гранул сферической формы при минимальном разбросе размеров гранул. При других значениях числа Рейнольдса невозможно стабильно поддерживать необходимую форму вращающегося слоя и, как следствие, получать требуемое гранулометрическое распределение криогранул.

При попадании замораживаемых капель на вращающийся слой хладагента с указанной криволинейной поверхностью за счет образования протяженного по высоте слоя хладагента необходимой толщины не происходит изменения сферической формы капли, что позволяет получать однородные гранулы.

Высокий коэффициент теплопередачи при замораживании во вращающемся хладагенте позволяет интенсифицировать процесс образования гранул. Гранулы в готовом продукте химически однородны, имеют сферическую форму и характеризуются стабильным гранулометрическим составом.

Стадия гранулирования замораживанием является наиболее ответственной в технологическом цикле. Режим проведения именно этой стадии предопределяет структуру и свойства конечного продукта, получаемого после сублимационной сушки гранул.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КРИОГЕННОГО ГРАНУЛИРОВАНИЯ РАСТВОРОВ И СУСПЕНЗИЙ | 2010 |

|

RU2421272C1 |

| УСТРОЙСТВО ДЛЯ КРИОГЕННОГО ГРАНУЛИРОВАНИЯ ЖИДКОЙ СЕРЫ | 2016 |

|

RU2643556C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВ И СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВ | 2015 |

|

RU2590561C1 |

| Способ подготовки пробы для определения мелкости распыливания | 1990 |

|

SU1793332A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ГРАНУЛ | 2002 |

|

RU2237545C2 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКОЙ СЕРЫ | 2016 |

|

RU2645134C1 |

| Охладитель и способ охлаждения прилл или гранул | 2017 |

|

RU2674951C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕДЯНОЙ ШУГИ | 2013 |

|

RU2577462C2 |

| СПОСОБ ГРАНУЛИРОВАНИЯ И ЗАМОРАЖИВАНИЯ МИКРОБНОЙ БИОМАССЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2721577C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ МАТЕРИАЛОВ | 1999 |

|

RU2144424C1 |

Изобретение направлено на интенсификацию процесса замораживания и повышение качества продукта с получением одноразмерных гранул. Способ криогенного гранулирования растворов или суспензий включает формирование вращающегося слоя хладагента в емкости и подачу исходного материала в жидкий хладагент гидравлическим распылением с последующим выведением из хладагента гранулированного продукта. Емкость заполняют хладагентом до заданной высоты слоя. Последующее перемешивание хладагента производят в турбулентном режиме, соответствующем числу Рейнольдса 1*106-2*107, с образованием воронкообразного слоя с криволинейной вогнутой поверхностью в форме параболоида в донной части слоя, переходящего в его верхней части в гиперболоид. Распыление исходного материала производят в виде тонкодисперсных капель тангенциально к поверхности слоя хладагента и под углом 20-70 градусов к горизонту. 1 ил.

Способ криогенного гранулирования растворов и суспензий, включающий формирование вращающегося слоя хладагента в емкости, подачу исходного материала в жидкий хладагент гидравлическим распылением с последующим выведением из хладагента гранулированного продукта, отличающийся тем, что первоначально емкость заполняют хладагентом до заданной высоты слоя с последующим перемешиванием хладагента в турбулентном режиме, соответствующем числу Рейнольдса 1·106-2·107, с образованием воронкообразного слоя с криволинейной вогнутой поверхностью в форме параболоида в донной части слоя, переходящего в его верхней части в гиперболоид, при этом распыление исходного материала производят в виде тонкодисперсных капель тангенциально к поверхности слоя хладагента и под углом 20-70° к горизонту.

| Устройство для криогенного замораживания жидких пищевых продуктов в виде гранул | 1981 |

|

SU976234A1 |

| JP 59132929 А, 31.07.1984 | |||

| JP 2007284268 А, 01.11.2007 | |||

| US 4967571 A, 06.11.1990. | |||

Авторы

Даты

2011-06-27—Публикация

2010-05-17—Подача