Изобретение относится к черной металлургии, в частности к технологии и устройствам для обработки жидкой стали.

Известен способ обработки жидкой стали, например раскисления стали, заключающийся в вводе в расплав металла щелочноземельного реагента в виде соединения или сплава 1.

. Известно также устройство для ввода реагентов, содержащее фурму в виде погружной трубки, соединенной трубопроводом с суспензатором реагента, расположенным на баке для реагента в его нижней части, причем суспензатор соединен также с источником газа-носителя, выполненным в виде отдельных баллонов или батареи 1.

Однако при использовании известного способа и устройства для его осуществления невозможно достичь достаточно полного влияния или иного щелочноземельного реагента на металл и получить значение ударной вязкости выше, чем у обычного металла. Кроме того, при известной обработке не достигается достаточное удаление окисных включений, а следовательно, и достаточное влияние обработки на качестио стали.

Известное устройство для обработки металла не обеспечивает введения реагентов на необходимую- глубину, что, в свою очередь, влияет на качество обработки металла.

По предлагаемому способу для повышения качества стаЛи и ее ударной вязкос: ти реагент, содержащий щелочноземельный металл, вводят на глубину 60-85°/о от высоты столба металла из расчета ввода 25- 120 г щелочноземельного металла на тонну стали в минуту, причем этот реагент вводят до получения содержання серы в стали 0,0075-0,015%.

Для обеспечения глубинной обработки стали предлагаемая установка снабжена смесительной камерой, установленной между суспензатором и погружной трубкой, при этом смесительная камера соединена отводным трубопроводом с. распределительным клапаном с баком для реагента. Смесительная камера выполнена в виде цилиндрического корпуса, через который аксиально нроходит трубопровод, соединяюншй суспен.чатор и погружную трубку и имеющий в зоне корпуса одно и;;и более отверстий для

газа-носителя. Смесительная камера установлена на верхнем торце погружной трубки, а погружная трубка со смесительной камерой жестко связана с баком для реагента, снабженным приводом перемещения.

Обработку металла реагентом ведут в ковше, причем можно проводить обработку реагентом в одном ковше, а легирование - в другом ковше, а также можно легирующие элементы вводить в тот же ковш, в котором проводится обработка металла реагентом.

Реагент через погружную трубку с помощью газа-носителя вводят в сталь на глубину, равную 60--85% от высоты столба металла в ковше, в количестве 25-120 г на тонну стали в минуту. При.этом в качестве / реагента можно использовать как ка ьци41содержащий реагент, так и силицид кальция, магний или окись магния.

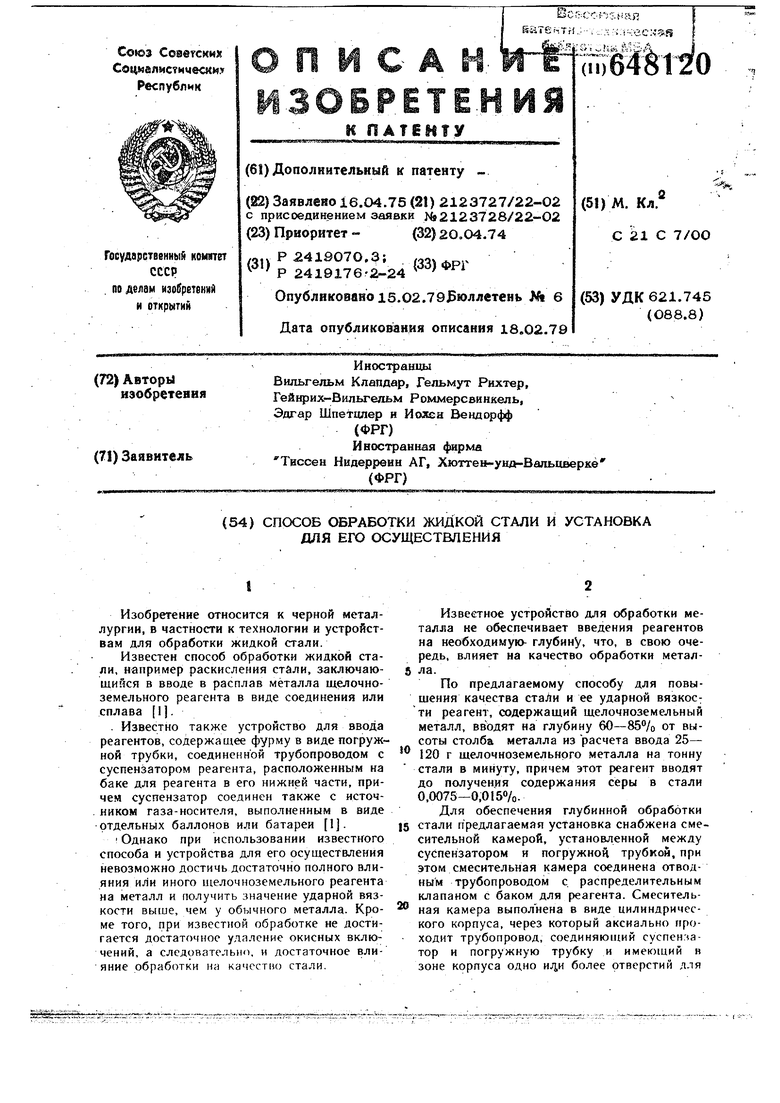

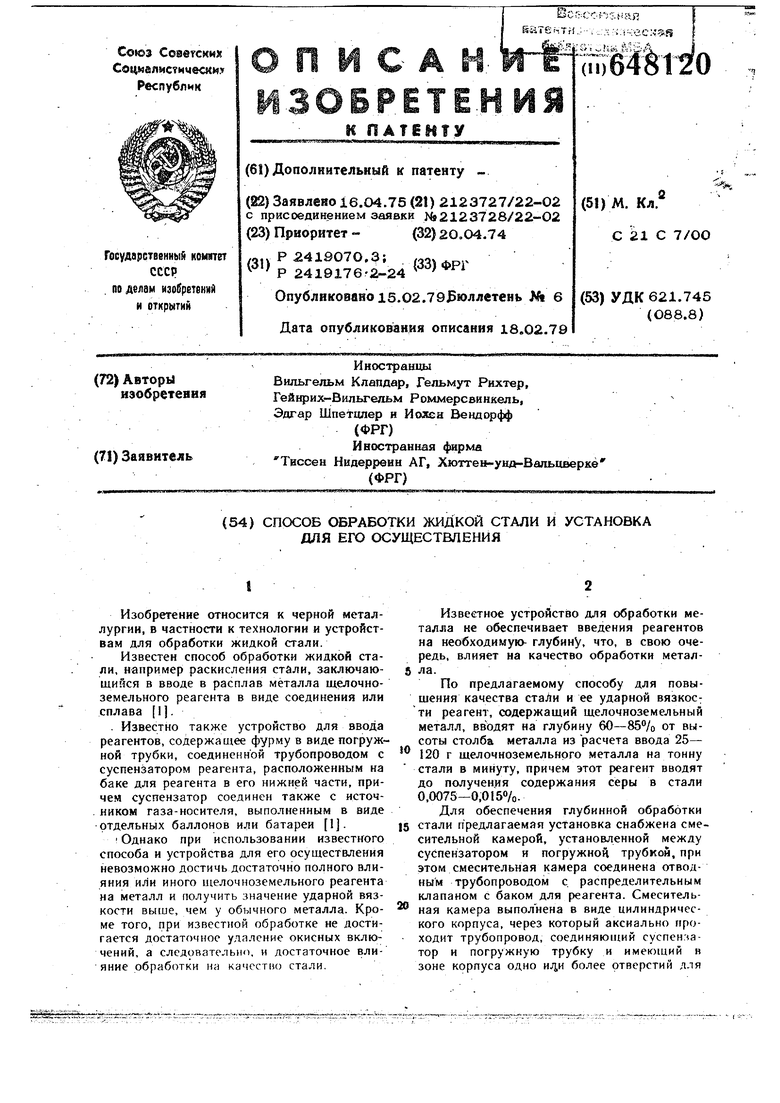

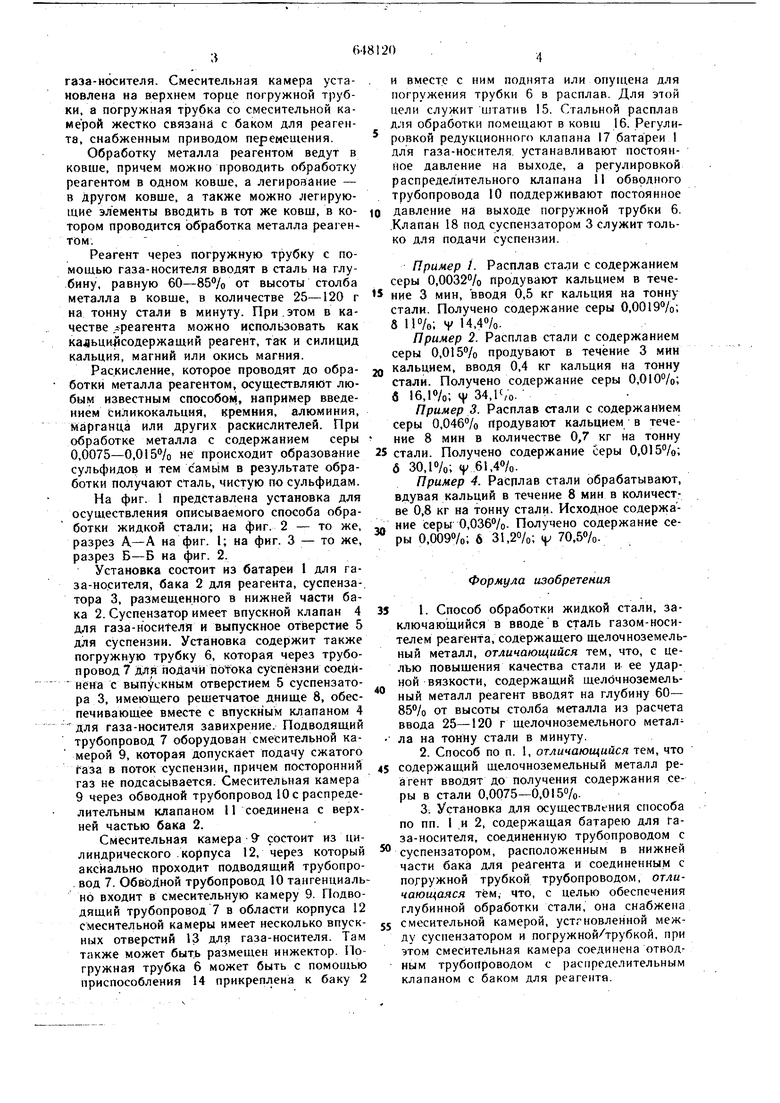

Раскисление, которое проводят до обработки металла реагентом, осуществляют любым известным способом, например введением сиЛикокальция, кремния, алюминия, марганца или других раскислителей. При обработке металла с содержанием серы 0,0075-0,015% не происходит образование сульфидов и тем самым в результате обработки получают сталь, чистую по сульфидам. На фиг. 1 представлена установка для осуществления описываемого способа обработки жидкой стали; на фиг. 2 - то же, разрез Л-А на фиг. 1; на фнг. 3 - то же, разрез Б-Б на фиг. 2.

Установка состоит из батареи 1 для газа-носителя, бака 2 для реагента, суспензатора 3, размещенного в нижней части бака 2. Суспензатор имеет впускной клапан 4 для газа-носителя и выпускное отверстие 5 для суспензии. Установка содержит также погружную трубку 6, которая через трубопровод 7 для подачи потока суспензии соедй нёна с выпускным отверстием 5 суспензатора 3, имеющего решетчатое днище 8, обеспечивающее вместе с впускным клапаном 4 для газа-носителя завихрение. Подводящий трубопровод 7 оборудован смесительной камерой 9, которая допускает подачу сжатого газа в поток суспензии, причем посторонний таз не подсасывается. Смесительная камера 9 через обводной трубопровод 10 с распределительным клапаном П соединена с верхней частью бака 2.

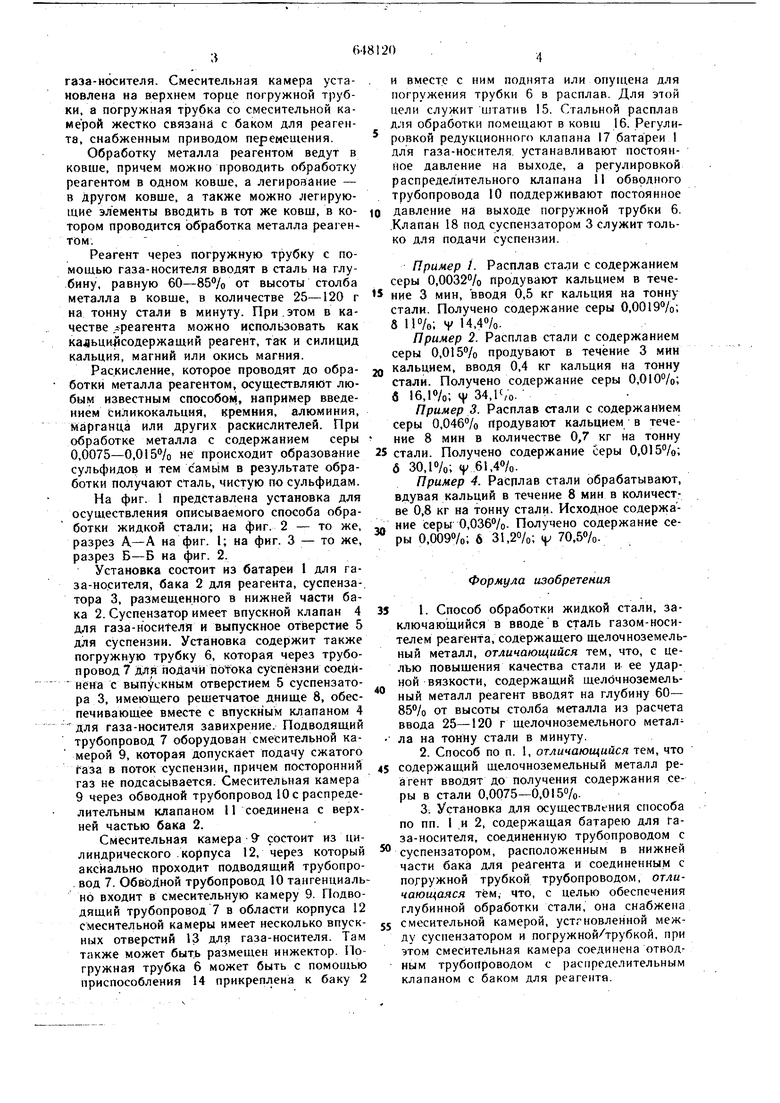

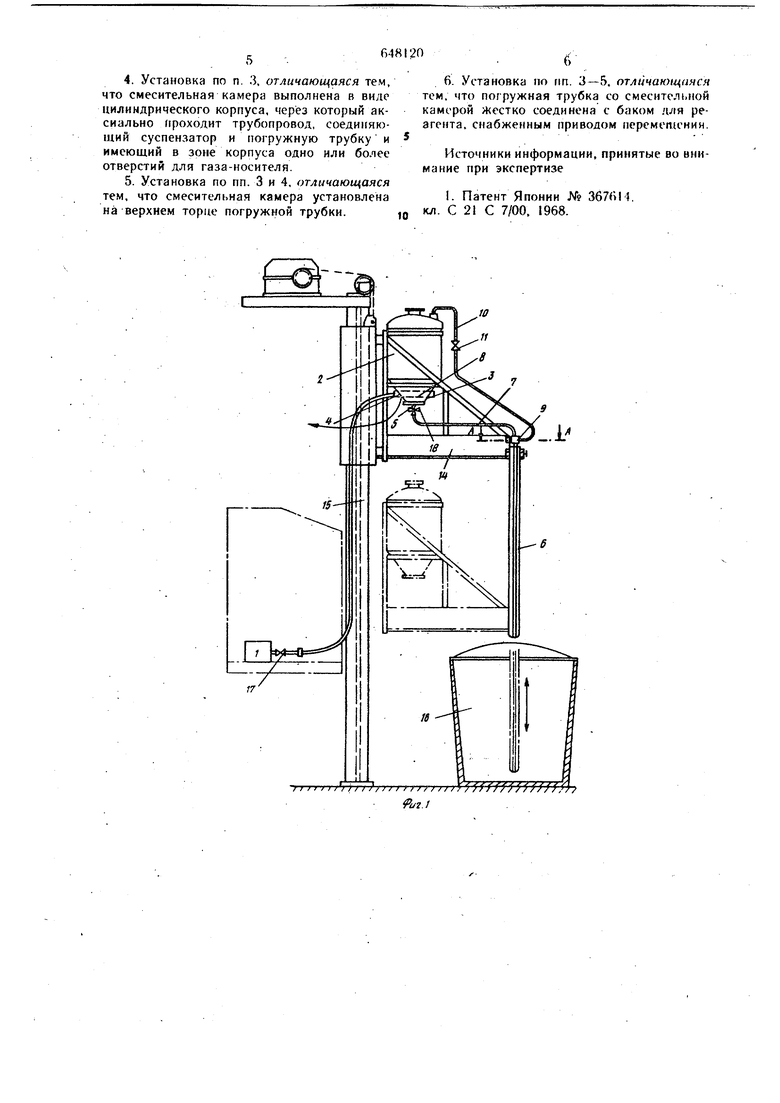

Смесительная камера 9 состоит из цилиндрического корпуса 12, через который аксиально проходит подводящий трубопровод 7. Обводной трубопровод 10 тангенциально входит в смесительную камеру 9. Подводящий трубопровод 7 в области корпуса 12 смесительной камеры имеет несколько впускных отверстий 13 для газа-носителя. Там также может быть размещен инжектор. Погружная трубка 6 может быть с помощью приспособления 14 прикреплена к баку 2

и вместе с ним поднята или опущена для погружения трубки 6 в расплав. Для этой цели служит штатив 15. Стальной расплав для обработки помещают в ковш 16. Регулировкой редукционного клапана 17 батареи I для газа-носителя, устанавливают постоянное давление на выходе, а регулировкой распределительного клапана 11 обводного трубопровода 10 поддерживают постоянное давление на выходе погружной трубки 6. .Клапан 18 под суспензатором 3 служит только для подачи суспензии.

Пример }. Расплав стали с содержанием серы 0,0032% продувают кальцием в течение 3 мин, вводя 0,5 кг кальция на тонну стали. Получено содержание серы 0,0019%; 8 11%; у 14,4%.

Пример 2. Расплав стали с содержанием серы 0,015% продувают в течение 3 мин

кальцием, вводя 0,4 кг кальция на тонну стали. Получено содержание серы 0,010%; в 16,1%; 34,1с;о.

Пример 3. Расплав стали с содержанием серы 0,046% продувают кальцием в течение 8 мин в количестве 0,7 кг на тонну

стали. Получено содержание серы 0,015%; 6 30,1%; (р .61,40/0.

Пример 4. Расплав стали обрабатывают, вдувая кальций в течение 8 мин в количестве 0,8 кг на тонну стали. Исходное содержание серы 0,036%. Получено содержание серы 0,009%; 6 31,2%; i| 70,5%.

Формула изобретения

1.Способ обработки жидкой стали, заключающийся в вводе в сталь газом-носителем реагента, содержащего щелочноземельный металл, отличающийся тем, что, с целью повышения качества стали и ее ударной вязкости, содержащий щелочноземельный металл реагент вводят на глубину 60- 85% от высоты столба металла из расчета ввода 25-120 г щелочноземельного метал

ла на тонну стали в минуту.

2.Способ по п. 1, отличающийся тем, что 5 содержащий щелочноземельный металл реагент вводят до получения содержания серы в стали 0,0075-0,015%.

3; Установка для осуществления способа по пп. 1 .и 2, содержащая батарею для газа-носителя, соединенную трубопроводом с суспензатором, расположенным в нижней части бака для реагента и соединенным с погружной трубкой трубопроводом, отличающаяся тем, что, с целью обеспечения глубинной обработки стали, она снабжена смесительной камерой, устгновленной между суспензатором и погружной/трубкой, при этом смесительная камера соединена отводным трубопроводом с распределительным клапаном с баком для реагента.

4.Установка по п. 3, отличающаяся тем, что смесительная камера выполнена в виде цилиндрического корпуса, через который аксиально проходит трубопровод, соединяющий суспензатор и погружную трубку и имеющий в зоне корпуса одно или более отверстий для газа-носителя.

5.Установка по пп. 3 и 4, отличающаяся тем, что смесительная камера установлена на верхнем торце погружной трубки.

6. Установка по tin. 3-5. отличающаяся тем, что погружная трубка со смесительной камерой Жестко соединена с баком для реагента, снабженным приводом переметонин.

Источники информацни, принятые во внимание при экспертизе

I. Патент Японии № 367(| . кл. С 21 С 7/00. 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 2002 |

|

RU2228371C1 |

| СПОСОБ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2517626C1 |

| Устройство для вдувания порошкообразных материалов в жидкий металл | 1981 |

|

SU971890A1 |

| СПОСОБ РАСКИСЛЕНИЯ И МОДИФИЦИРОВАНИЯ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2231560C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИОБИЕВЫХ И/ИЛИ ТАНТАЛОВЫХ ПОРОШКОВ И АГЛОМЕРАТЫ НИОБИЕВОГО ПОРОШКА | 1999 |

|

RU2238821C2 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ СТАЛИ | 2014 |

|

RU2564373C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 2013 |

|

RU2533295C1 |

| Способ производства стали | 1975 |

|

SU533644A1 |

| Порошкообразный реагент для рафинирования стали | 1981 |

|

SU990829A1 |

| СПОСОБ ВЫПЛАВКИ ЧУГУНА | 2009 |

|

RU2409681C1 |

г ь7Нг- т ГХ

.

/I-/)

f

n

Авторы

Даты

1979-02-15—Публикация

1975-04-16—Подача