Изобретение относится к черной металлургии, в частности к способам обработки стали в ковше.

Известен способ обработки стали в ковше, включающий введение в расплав порошковой проволоки из смеси гранулированного кальция с размером гранул 0,1-3,0 мм и порошков легирующих компонентов и раскислителей, причем проволоку вводят в расплав под углом 45-65° относительно поверхности расплава так, что проекция оси проволоки находится на касательной к окружности на поверхности расплава, равноудаленной от стенок ковша и имеющей радиус, равный 0,3-0,8 радиуса ковша, а точка входа проволоки в расплав расположена на этой окружности (патент РФ № 2061762, кл. С 21 С 7/064, опубл. 27.03.1995).

По известному способу невозможно получить равномерное распределение вводимых элементов Аl и Ca в объеме металла ввиду того, что проволоку, содержащую эти элементы в виде гранулированных и порошкообразных металлических фаз, подают в одну точку на поверхность расплава. При этом расплавление всего подаваемого материала также происходит в одной точке в глубине расплава, создавая в зоне плавления высококонцентрированное облако, состоящее из паров кальция, оксидов кальция и алюминия, а также металлических составляющих кальция и алюминия. Для усреднения металла по химическому составу требуется дополнительное время, значительный расход газа, что приводит к снижению температуры металла и шлака, снижению производительности агрегатов, ухудшению физико-химических условий рафинирования металла, снижению степени усвоения модифицирующих добавок и ухудшению качества стали.

Наиболее близким аналогом заявляемого изобретения является способ производства низкокремнистой стали с массовой долей кремния не более 0,05%, включающий выплавку металла, отсечку шлака от металла в начале и конце выпуска его из сталеплавильного агрегата, комплексную обработку металла при выпуске в ковш с основной футеровкой посредством присадки алюминия, шлакообразующей смеси, раскислителей, в качестве которых присаживают алюмокальциевую лигатуру, содержащую, мас.%: кальция 15-35, алюминия 65-85, продувку металла в ковше после его выпуска инертным газом, и после завершения выпуска металла при содержании в нем 0,02-0,05 мас.% алюминия присаживают порошковую проволоку с наполнителем из смеси, содержащей, мас.%: гранулированного кальция 60-80, порошка алюминия 40-20, при этом количество вводимого кальция во время и после выпуска металла поддерживают в пределах 0,2-0,4 и 0,3-0,6 кг на тонну стали соответственно, дополнительную продувку металла через погружную фурму инертным газом со смесью порошков алюмокальциевой лигатуры и веществ-стабилизаторов (патент РФ № 2166550, кл. С 21 С 7/064, опубл. 10.05.2001).

Признаки ближайшего аналога, совпадающие с существенными признаками заявляемого изобретения: продувка металла в ковше после его выпуска инертным газом со смесью материалов, содержащих алюминий и кальций.

Известный способ не обеспечивает получение требуемого технического результата по следующим причинам.

Невозможность обеспечения равномерного распределения алюмокальциевой лигатуры в объеме металла потому, что лигатуру во время выпуска металла в ковш подают под струю металла с началом подачи при наполнении ковша металлом на 5-10% его высоты и завершают до наполнения металлом 50% высоты ковша. В этот период выпуска происходит активное перемешивание металла падающей струей и подача в этот период любых материалов сопровождается интенсивным заметалливанием, медленным оплавлением, затем плавлением при наличии высокой окисленности металла, усугубленной дополнительным окислением металла в струе и вовлечением конвективными потоками в глубь металла образующихся на поверхности металлического расплава оксидов железа. Это приводит к интенсивному окислению высокоактивных элементов, входящих в состав алюмокальциевой лигатуры, их нерациональному расходу, непопаданию в требуемые пределы по химическому составу, снижению модифицирующей способности кальция и ухудшению качества стали. Высокое содержание кальция в алюмокальциевой лигатуре (15-35 мас.%) при вводе ее в металл по известному способу также способствует увеличению угара кальция и алюминия, увлекаемого образующимися пузырьками паров кальция на поверхности металла, о чем свидетельствует требование по содержанию алюминия не менее 0,02% при расходе алюминия в материале 0,6-1,2 кг, то есть угар алюминия составляет не менее 60%.

Дальнейшую обработку металла по известному способу порошковой проволокой с наполнителем из смеси, содержащей гранулированный кальций и порошок алюминия, осуществляют подачей проволоки из стационарной установки в одно и то же место, следовательно, ее плавление происходит также в определенном локальном месте в объеме металла в ковше, что влечет за собой при расплавлении проволоки образование высококонцентрированного облака из кальция и алюминия и создание благоприятных условий для образования паров кальция, увлекающих при всплытии за собой порошкообразный алюминий на поверхность металла или на границу раздела металла и шлака, которые обогащены кислородом, где и происходит частичное сгорание алюминия, что в совокупности с возгонами паров кальция приводит к снижению усвоения металлом этих высокоактивных элементов, осложнением попадания в заданные пределы по химическому составу, снижению модифицирования и ухудшению качества стали.

В основу изобретения поставлена задача усовершенствования способа обработки стали в ковше путем оптимизации технологических параметров. Ожидаемый технический результат - равномерное распределение смеси в объеме металла, что обеспечивает попадание в заданные пределы по химическому составу, повышение усвоения легирующих элементов, повышение модифицирования и улучшение качества стали.

Технический результат достигается тем, что в известном способе обработки стали в ковше, включающем продувку металла в ковше после его выпуска инертным газом со смесью материалов, содержащих алюминий и кальций, по изобретению в смесь материалов, содержащих алюминий и кальций, дополнительно вводят магний и барий при содержании алюминия в смеси не более 65%, при этом компоненты смеси и/или их сплавы вводят в виде гранул фракцией 0,5-1,5 мм, а продувку металла инертным газом со смесью осуществляют по меньшей мере двумя струями, ориентированными по отношению к продольной оси ковша по углом 60-80° и направленными к стенкам ковша, причем концы этих струй удаляют от днища ковша на высоту, равную 0,005-0,015 высоты металла в ковше.

Подача в расплав в качестве модификатора смеси на основе алюминия, содержащего в своем составе щелочноземельные элементы, обусловлена расширением возможностей использования модификатора практически для неограниченного сортамента конструкционных, низколегированных и других марок стали, включая стали с ограниченным содержанием кремния.

Наличие в модификаторе на алюминиевой основе щелочноземельных элементов обеспечивает наряду с глубоким раскислением металла его интенсивную десульфурацию, модифицирование оксидных, сульфидных, фосфидных, нитридных и силикатных как простых, так и сложных неметаллических включений, образовывая либо крупные легко ассимилируемые шлаком неметаллические включения, либо мелкие равномерно распределенные в объеме металла включения, наличие которых улучшает дальнейшую обработку металла, а также улучшает качество стали. Кроме того, щелочноземельные элементы способствуют глобуляризации алюминатных глиноземистых включений - корунда, герценита и др., которые также легко ассимилируются покровным шлаком.

Фракция гранул смеси 0,5-1,5 мм обусловлена максимальным в условиях ввода смеси в предлагаемом способе усвоением высокоактивных элементов, обеспечиваемым равномерным распределением подаваемой смеси в объеме металла. При фракции гранул смеси менее 0,5 мм энергии струи нейтрального газа недостаточно для транспортировки гранул в объем металла на расстояние, обеспечивающее их равномерное распределение в объеме металла. При фракции гранул смеси более 1,5 мм гранулы также неравномерно распределяются в объеме металла при фиксированной интенсивности подачи нейтрального газа.

Продувка металла инертным газом со смесью по меньшей мере двумя струями обеспечивает равномерность распределения подаваемой смеси в объеме металла, ее равномерное плавление, что способствует повышению усвоения высокоактивных элементов металлом, повышению модифицирования и улучшению качества стали.

Ориентация струй относительно продольной оси ковша на 60-80° и их направление к стенкам ковша необходимы для создания в глубине металла зоны подаваемой смеси, которая плотно распределяется в нижнем горизонте металла и в процессе всплывания гранул способствует обработке металла по всему объему. При ориентации струй относительно продольной оси ковша менее чем на 60° струя несущего смесь нейтрального газа может попадать на днище ковша, что приводит к его эрозии и загрязнению металла вымытыми струей частичками футеровки. При ориентации струй относительно продольной оси ковша более чем на 80° в объеме ковша появляются не охваченные обработкой смеси зоны металла, в которых конвективные потоки металла очень слабые по сравнению с основным объемом металла, поэтому массообменные процессы в этих зонах ослаблены, что приводит к неравномерности распределения раскисляющих и модифицирующих элементов в объеме металла, снижая их эффективность и ухудшая качество стали.

Удаление концов струй газа со смесью от днища ковша на высоту, равную 0,005-0,015 высоты металла в ковше, обусловлено необходимостью организации горизонтальной зоны равномерного распределения смеси в объеме ковша, максимально приближенной к днищу ковша. Изменение этой высоты в сторону уменьшения (менее 0,005 высоты металла в ковше) приводит к контакту подаваемой в нейтральном газе смеси с днищем ковша, его эрозии и загрязнению металла частичками футеровки ковша, снижает равномерность распределения, а изменение этой высоты в сторону увеличения (более 0,015 высоты металла в ковше) создает в объеме металла зону, не достигаемую подаваемой смесью, что приводит к неравномерности распределения элементов в объеме металла, ухудшает усвоение металлом высокоактивных элементов, снижает их модифицирующую способность и ухудшает качество стали.

Пример.

Плавки по предлагаемому способу обработки и известному способу - ближайшему аналогу проводили на изготовленной на базе 60-килограммовой индукционной печи установке, оснащенной специальным дутьевым устройством, содержащим насадки с отверстиями, ориентированными по отношению к продольной оси емкости с жидким металлом под углом 60°, 70° и 80° и направленными к стенкам емкости. Емкостью для жидкого металла в установке служил тигель 60-килограммовой индукционной печи, которую во время проведения плавок по известному и предлагаемому способам отключали при достижении требуемой температуры металла в диапазоне 1590-1630°С, после чего обрабатывали металл соответствующими материалами.

В качестве металлошихты использовали окисленный полупродукт кислородно-конвертерного производства химического состава, мас.%: С 0,03-0,06; Mn 0,05-0,07; S 0,020-0,025; Р≤0,020.

Пробы для определения содержания неметаллических включений химическим анализом отбирали после расплавления металла и перед разливкой стали. Степень десульфурации определяли по начальному и конечному содержанию серы в стали в относительных процентах.

Смесь по предлагаемому способу готовили следующим образом. В 60-килограммовой индукционной печи выплавляли 2 сплава - алюминия и кальция, а также магния и бария с использованием стандартных металлических компонентов в атмосфере аргона, а затем из этих сплавов на специальной установке в нейтральной атмосфере получали гранулы фракцией 0,1-1,5 мм, которые потом механически смешивали в заявляемых пропорциях.

Металл продували через кварцевую трубку, в качестве шлакообразующих использовали свежеобожженную известь и плавиковый шпат.

Опытные плавки проводили по следующей технологии. После расплавления металла в печь присаживали шлакообразующие и после образования гомогенного шлакового расплава металл нагревали до 1590-1605°С.

Металл по предлагаемому способу продували инертным газом со смесью, изменяя в ней содержание алюминия, через насадки в кварцевой трубке, снабженной отверстиями для продувки металла, одной, двумя и тремя струями, с изменением ориентации по отношению к продольной оси ковша по углом от 60° до 80° и направленными к стенкам ковша. Концы этих струй удаляли от днища ковша на различную высоту (от 0,005 до 0,015 высоты металла в ковше).

Продувку металла по известному способу осуществляли в струе аргона смесью порошков алюмокальциевой лигатуры и плавикового шпата в соотношении 4:1. Предварительно смешивали порошки плавикового шпата и сплава кальция с алюминием. Приготовленную смесь вводили в металл в струе аргона под давлением 0,6 атмосфер. Пробы металла отбирали до и после обработки.

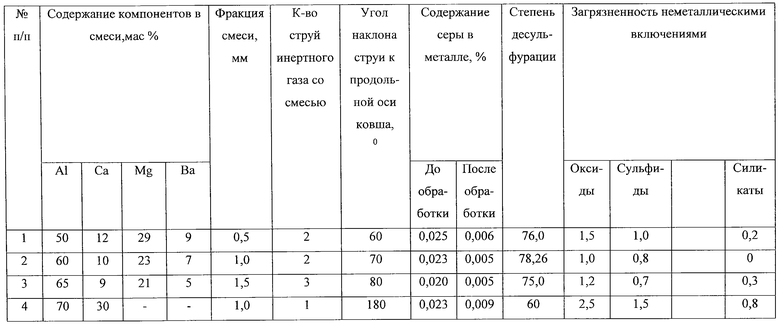

Технологические параметры предлагаемого и известного способов и полученные результаты представлены в таблице.

Как видно из таблицы, достигнутые результаты по степени десульфурации и загрязненности неметаллическими включениями положительно отличают опытные плавки, проведенные по технологии предлагаемого способа, от известного способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 1999 |

|

RU2166550C2 |

| СПОСОБ ПОДОГРЕВА ЖИДКОЙ СТАЛИ | 2001 |

|

RU2195503C1 |

| СПОСОБ МИКРОЛЕГИРОВАНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ | 2002 |

|

RU2223332C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ СТАЛИ | 2002 |

|

RU2201458C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 2008 |

|

RU2353667C1 |

| Способ производства низкокремнистой стали | 2023 |

|

RU2818526C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 2002 |

|

RU2218422C2 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛЕЙ АЗОТОМ | 2009 |

|

RU2394107C2 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2021077C1 |

| Способ легирования алюминием расплавленной стали | 1978 |

|

SU765373A1 |

Изобретение относится к черной металлургии, в частности к способам обработки стали в ковше. Способ обработки стали в ковше включает продувку металла в ковше после его выпуска инертным газом со смесью материалов, содержащих алюминий и кальций, магний и барий, при содержании алюминия в смеси не более 65 мас.%. Компоненты и/или их сплавы подают в смеси в виде гранул фракцией 0,5-1,5 мм. Продувку металла инертным газом со смесью осуществляют по меньшей мере двумя струями, ориентированными по отношению к продольной оси ковша под углом 60-80° и направленными к стенкам ковша. Концы этих струй удаляют от днища ковша на высоту, равную 0,005-0,015 высоты металла в ковше. Технический результат - обеспечение попадания в заданные пределы по химическому составу за счет равномерного распределения смеси в объеме металла, повышение усвоения легирующих элементов, повышение модифицирования и улучшение качества стали. 1 табл.

Способ обработки стали в ковше, включающий продувку металла в ковше после его выпуска инертным газом со смесью материалов, содержащих алюминий и кальций, отличающийся тем, что в смесь материалов, содержащих алюминий и кальций, дополнительно вводят магний и барий при содержании алюминия в смеси не более 65 мас.%, при этом компоненты и/или их сплавы подают в смеси в виде гранул фракции 0,5-1,5 мм, а продувку металла инертным газом со смесью осуществляют по меньшей мере двумя струями, ориентированными по отношению к продольной оси ковша под углом 60-80° и направленными к стенкам ковша, причем концы этих струй удаляют от днища ковша на высоту, равную 0,005-0,015 высоты металла в ковше.

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 1999 |

|

RU2166550C2 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1993 |

|

RU2061762C1 |

| Способ производства низкоуглеродистой,низкокремнистой,малоазотистой легированной алюминием стали | 1986 |

|

SU1402621A1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1999 |

|

RU2159290C1 |

| Способ модифицирования и раскисления литейной электростали | 1986 |

|

SU1397500A1 |

| НАЗНАЧЕНИЕ ПОДНЕСУЩЕЙ ДЛЯ УПРАВЛЯЮЩИХ ДАННЫХ В СИСТЕМЕ СВЯЗИ | 2007 |

|

RU2414076C2 |

| US 4586956, 06.05.1986 | |||

| СИММЕТРИРУЮЩЕЕ УСТРОЙСТВО | 1991 |

|

RU2020663C1 |

Авторы

Даты

2004-05-10—Публикация

2002-12-24—Подача