Целью изобретения является повышение качества сварки и повышение производительности.

Достигается это тем, что промежуточное звено размещено под сварочной плитой симметрично относительно оси симметрии плиты и выполнено в виде по крайней мере одной трубы с установленными на ней с возможностью перемещения втулками с пружинящими контактами, взаимодействующими со сварной плитой, причем генератор с разделительным конденсатором установлены под промежуточным звеном также симметрично оси симметрии сварочной плиты.,

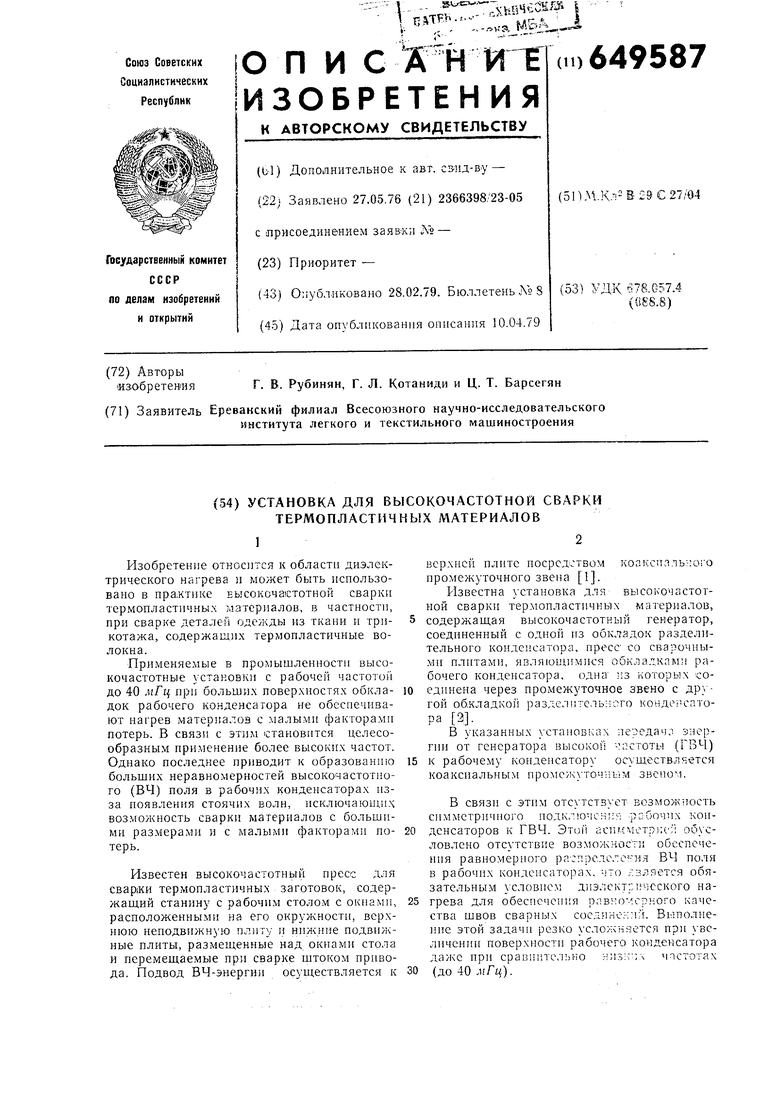

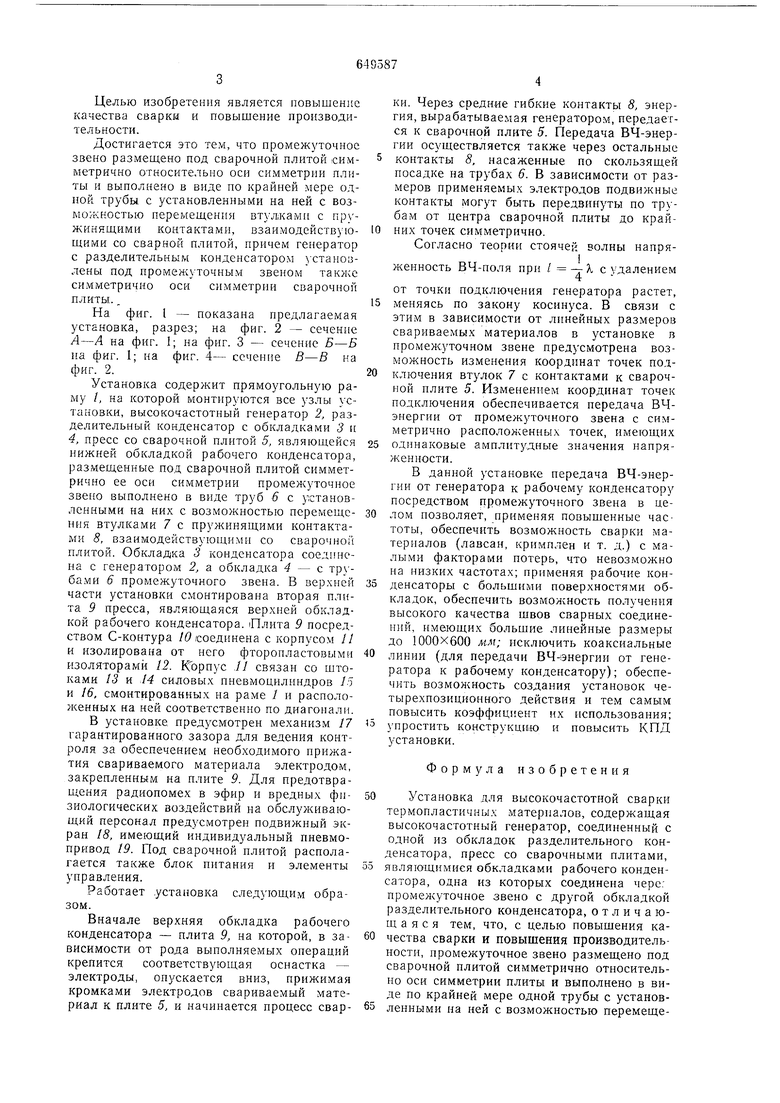

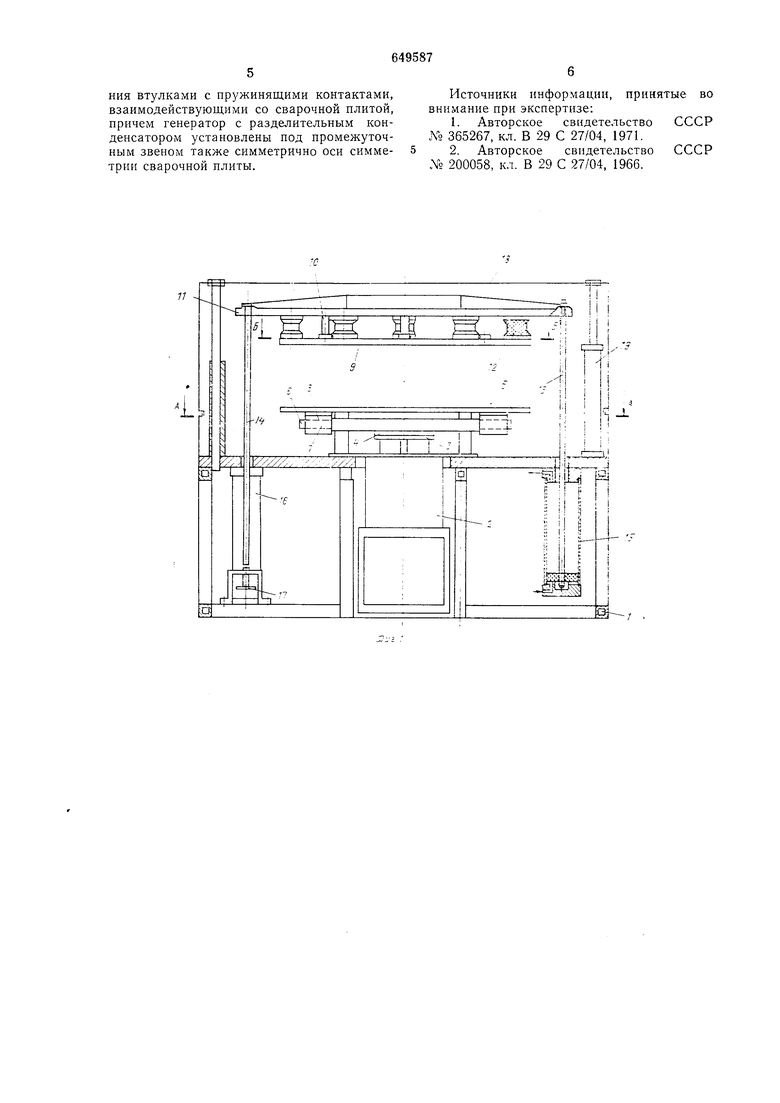

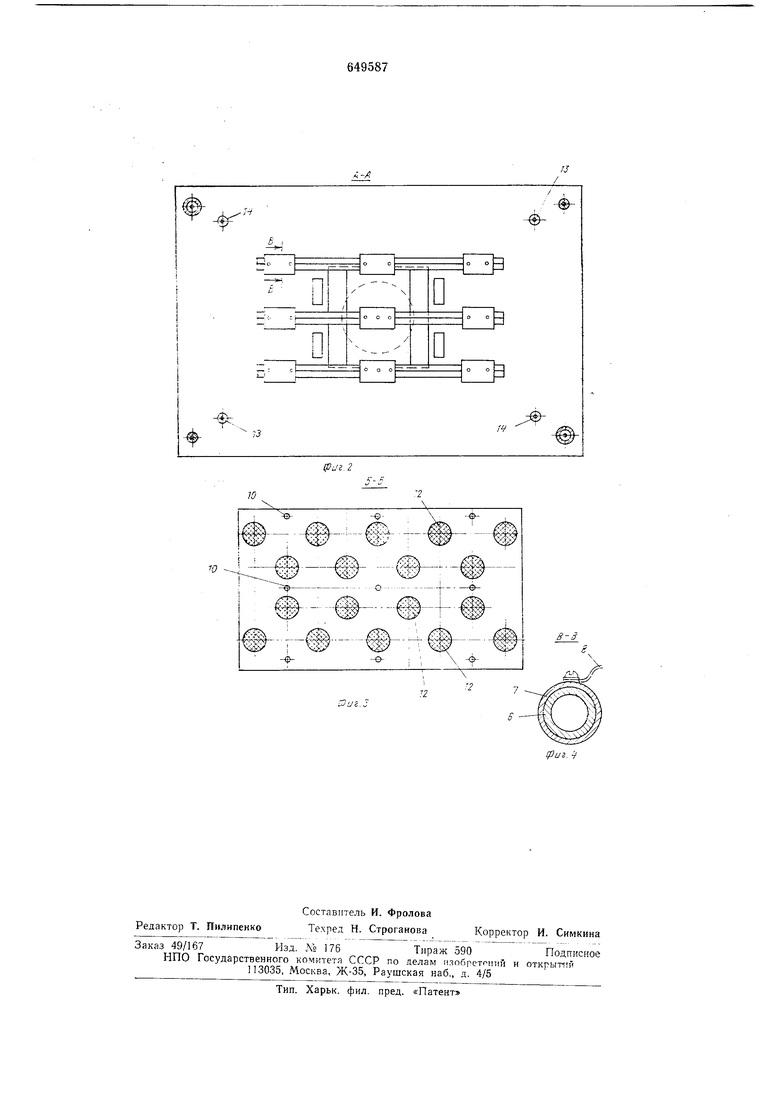

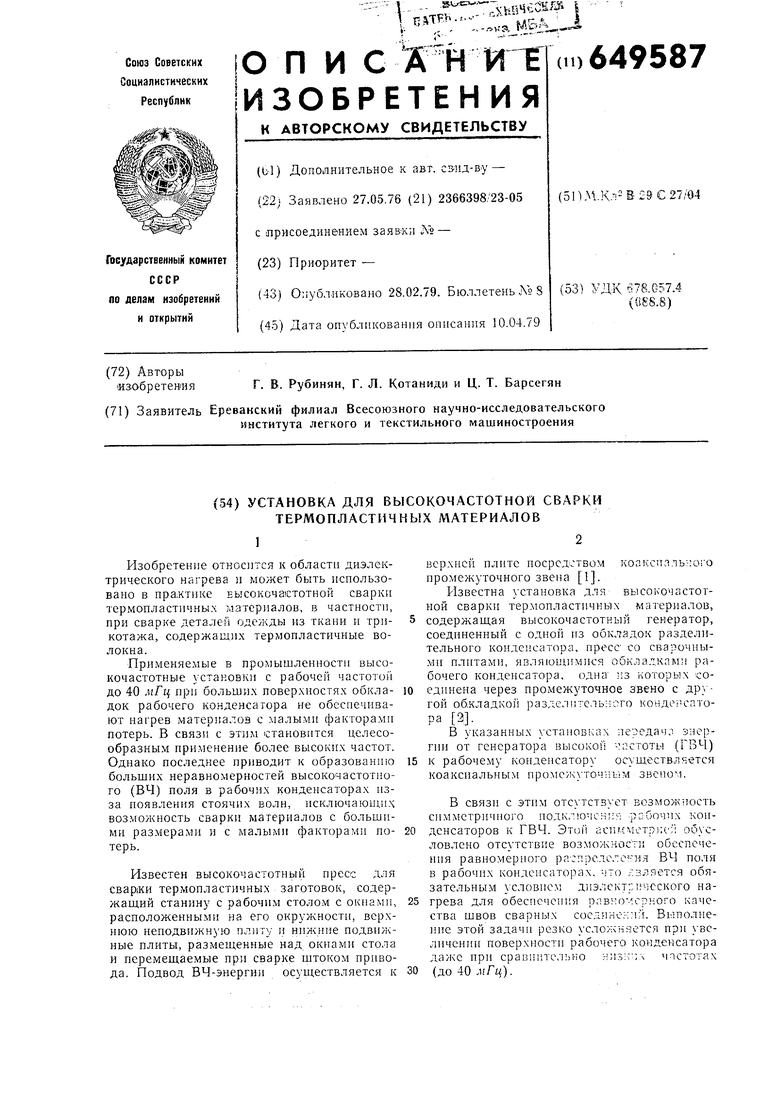

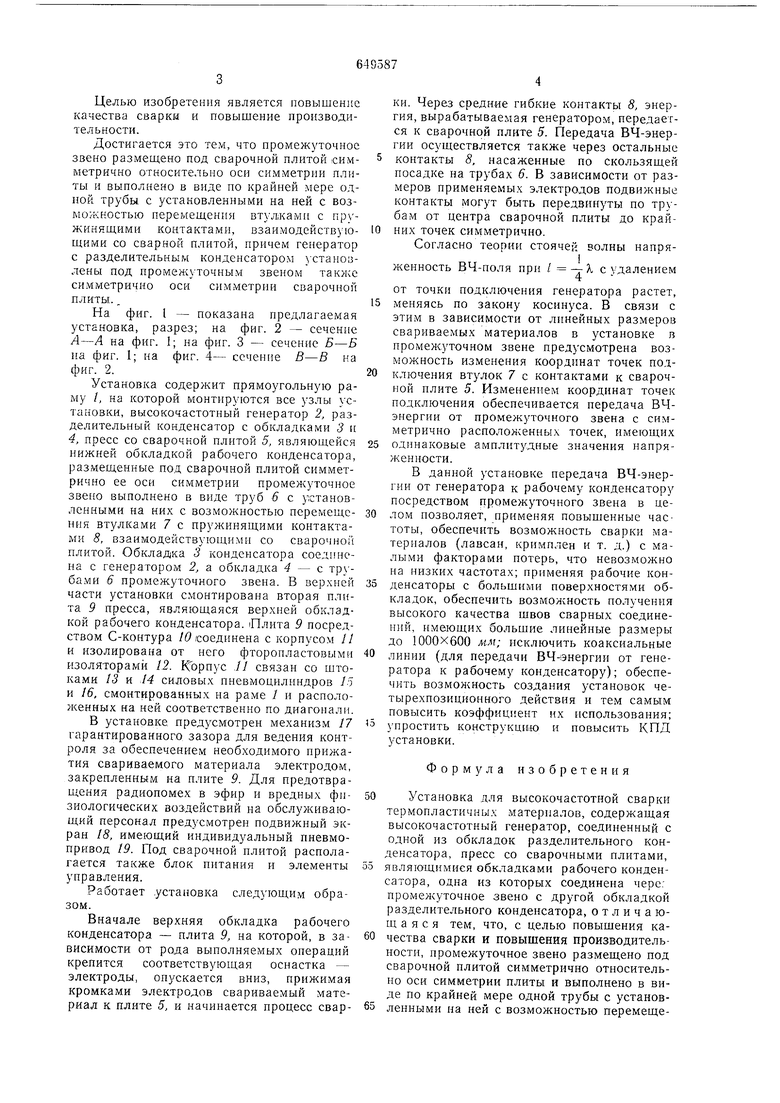

На фиг. I - показана предлагаемая установка, разрез; на фиг. 2 - сечение Л-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4- сечение В-В на фиг. 2.

Установка содержит прямоугольную раму /, на которой монтируются все узлы установки, высокочастотный генератор 2, разделительный конденсатор с обкладками 3 и 4, пресс со сварочной плитой 5, являющейся нижней обкладкой рабочего конденсатора, размещенные под сварочной плитой симметрично ее оси симметрии промежуточное звено выполнено в виде труб 6 с установленными на них с возмол :ностью перемещения втулками 7 с пружинящими контактами 8, взаимодействующими со сварочной плитой. Обкладка 3 конденсатора соединена с генератором 2, а обкладка 4 - с тр бами 6 промежуточного звена. В верхней части установки смонтирована вторая плита 9 пресса, являющаяся верхней обкладкой рабочего конденсатора. Плита 9 посредством С-контура /С соединена с корпусом // и изолирована от него фторопластовыми изоляторами 12. Корпус ,/) связан со щтоками 13 и 14 силовых пневмоцилнндров 15 и 16, смонтированных на раме / и расположенных на ней соответственно по диагонали.

В установке предусмотрен механизм 17 гарантированного зазора для ведения контроля за обеспечением необходимого прижатия свариваемого материала электродом, закрепленным на плите 9. Для предотвращения радиопомех в эфир и вредных физиологических воздействий на обслуживающий персонал предусмотрен подвижный экран 18, имеющий индивидуальный пневмопривод 19. Под сварочной плитой располагается также блок питания и элементы управления.

Работает установка следующим образом.

Вначале верхняя обкладка рабочего конденсатора - плита 9, на которой, в зависимости от рода выполняемых операций крепится соответствующая оснастка - электроды, опускается вниз, прижимая кромками электродов свариваемый материал к плите 5, и начинается процесс сварки. Через средние гибкие контакты 8, энергия, вырабатываемая генератором, передается к сварочной плите 5. Передача ВЧ-энергии осуществляется также через остальные контакты 8, насаженные по скользящей посадке на трубах 6. В зависимости от размеров применяемых электродов подвижные контакты могут быть передвинуты по трубам от центра сварочной плиты до крайних точек симметрично.

Согласно теории стоячей волны напряженность ВЧ-поля при I - К с удалением

от точки подключения генератора растет,

меняясь по закону косинуса. В связи с этим в зависимости от линейных размеров свариваемых материалов в установке в промежуточном звене предусмотрена возможность изменения координат точек подключения втулок 7 с контактами к сварочной плите 5. Изменением координат точек подключения обеспечивается передача ВЧэнергии от промежуточного звена с симметричио расположенных точек, имеющих

одинаковые амплитудные значения напряженности.

В данной установке передача ВЧ-энергии от генератора к рабочему конденсатору посредством промежуточного звена в целом позволяет, применяя повыщенные частоты, обеспечить возможность сварки материалов (лавсан, кримплен и т. д.) с малыми факторами потерь, что невозможно на низких частотах; применяя рабочие конденсаторы с большими поверхностями обкладок, обеспечить возмолсность получения высокого качества швов сварных соединений, имеющих большие линейные размеры до 1000X600 мм; исключить коаксиальные

линии (для передачи В4-1энергии от генератора к рабочему конденсатору); обеспечить возможность создания установок четырехпозиционного действия и тем самым повысить коэффициент их использования;

хпростить конструкц 1|Ю и повысить кпд установки.

Формула изобретения

Установка для высокочастотной сварки термопластичных материалов, содержащая высокочастотный генератор, соединенный с одной из обкладок разделительного конденсатора, пресс со сварочными плитами,

являющимися обкладками рабочего конденсатора, одна из которых соединена чере: промелчуточное звено с другой обкладкой разделительного конденсатора, отличающаяся тем, что, с целью повышения качества сварки и повышения производительпости, промежуточное звено размещено под сварочной плитой симметрично относительно оси симметрии плиты и выполнено в виде по крайней мере одной трубы с установленными на ней с возможностью перемещения втулками с пружинящими контактами, взаимодействующими со сварочной плитой, причем генератор с разделительным конденсатором установлены нод промежуточным звеном также симметрично оси симметрии сварочной плиты.

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство СССР jVo 365267, кл. В 29 С 27/04, 1971.

2.Авторское свидетельство СССР № 200058, кл. В 29 С 27/04, 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫСОКОЧАСТОТНОГО НАГРЕВА ЗЕРНА (ВАРИАНТЫ) | 1998 |

|

RU2170616C2 |

| СПОСОБ ВЫСОКОЧАСТОТНОЙ СВАРКИ ДЕТАЛЕЙ ИЗ ПЛАСТМАСС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2396171C1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОЧАСТОТНОЙ СВАРКИ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2097192C1 |

| Устройство для регулирования процесса высокочастотной сварки | 1986 |

|

SU1437241A1 |

| Пресс для высокочастотной сварки деталей из термопластичных материалов | 1980 |

|

SU839188A1 |

| Пресс для высокочастотной сварки изделий из термопластичных материалов | 1987 |

|

SU1451045A1 |

| Способ соединения деталей из волокнистых материалов | 1990 |

|

SU1777788A1 |

| Устройство для дуговой сварки | 1981 |

|

SU967712A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 1993 |

|

RU2087314C1 |

| Устройство для генерации плазмы высокочастотного разряда | 2016 |

|

RU2633707C2 |

L

±

/

Щ ЩГЖ

SK-;

4

f/4

Авторы

Даты

1979-02-28—Публикация

1976-05-27—Подача