Изобретение относится к способу соединения деталей из тканых и нетканых текстильных полотен, в частности к способу соединения утеплительного пакета мехового головного убора.

Известен способ изготовления утепля; ющей прокладки для головных уборов, при котором из материала детали, например хлопчатобумажного, полушерстяного хол- стопрошивного ватина или флизелина, крахмальной марли и т.п., выкраивают детали, накладывают утеплитель, например ватин, синтепон, настилают сверху детали прокладки и выстрачивают на швейной машине, скрепляя пакет ниточными строчками.

Однако этот способ весьма трудоемок и материалоемок, т.е. требует больших материальных затрат.

Известен способ высокочастотной сварки материалов, при котором на плиту пресса в высокочастотное электрическое поле помещается диэлектрический полимерный материал. При этом происходит быстрый разогрев материала за счет вынужденного колебания дипольных молекул вслед за направлением электрического поля. Этот принцип эндотермической сварки приобрел большое значение при соединении термо- пластических.материалов.

Наиболее близким к предлагаемому техническому решению является способ высокочастотной сварки, при котором на плиту

м

vj vj Ы СО 00

пресса помещают детали из термопластичного материала, на другой плите размещают сварочные электроды, закрепленные под тупым углом, соответствующим углу между соединительными швами свариваемых деталей, при этом длину электродов выбирают превышающей максимальную длину соединительных швов наибольшего размера свариваемой детали, оказывают воздействие током высокой частоты и прессуют для соединения деталей.

Недостатком указанного способа является наличие электрических пробоев диэлектрической подложки, находящейся под сварочным электродом в тех местах, где между ними отсутствует свариваемый материал. При этом происходит также некачественная сварка, т.к. часть электрической энергии расходуется на пробой воздушного промежутка, повреждение рабочей поверхности электрода и повреждение диэлектрической прокладки.

Увеличение толщины диэлектрической подложки приводит к увеличению продолжительности сварки, но не обеспечивает снижение числа электрических пробоев. Замена поврежденного электрода трудоемка и неэффективна. Наличие электрических пробоев приводит к снижению качества изделий и к снижению производительности оборудования из-за необходимости замены диэлектрической подложки и поврежденных электродов.

Целью изобретения является повышение качества изделий и производительности оборудования.

Это достигается тем, что перед укладыванием соединяемых деталей на плиту пресса последнюю снабжают дополнительной диэлектрической подложкой, которую располагают под сварочным электродом вне зоны расположения свариваемых деталей, при этом ее толщину определяют из

02

соотношения d --, где Ј- диэлектрическая проницаемость материала дополнительной подложки; d - ее толщина, мм.

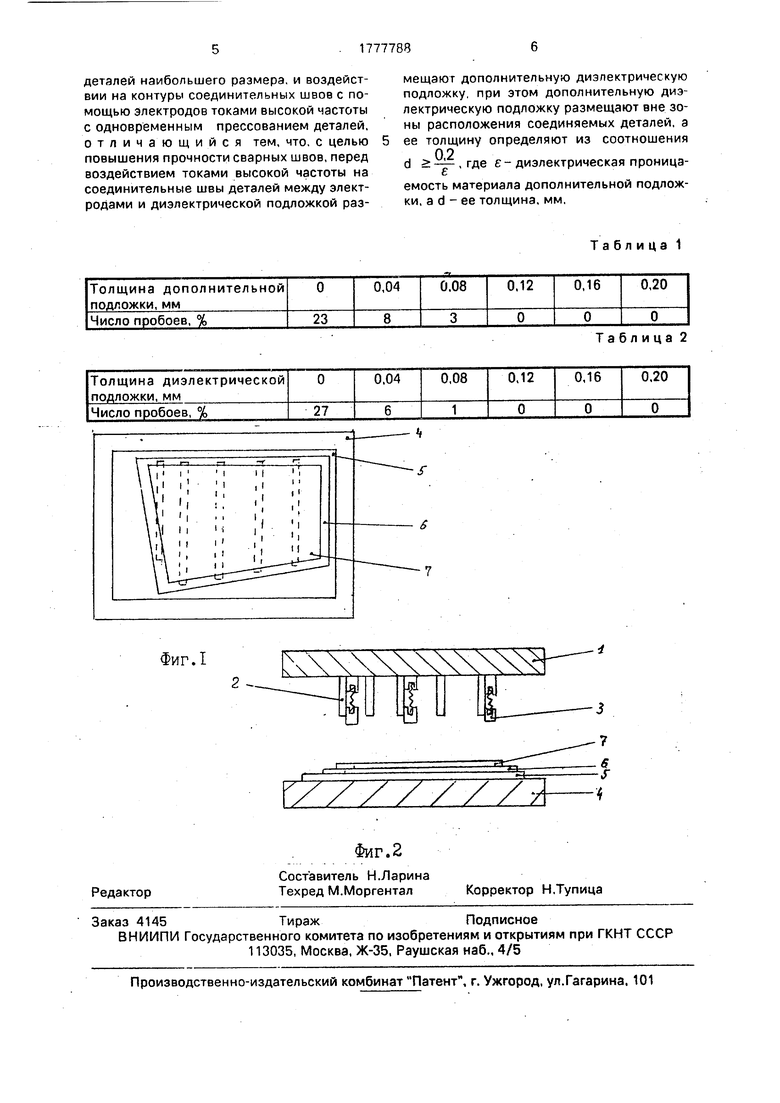

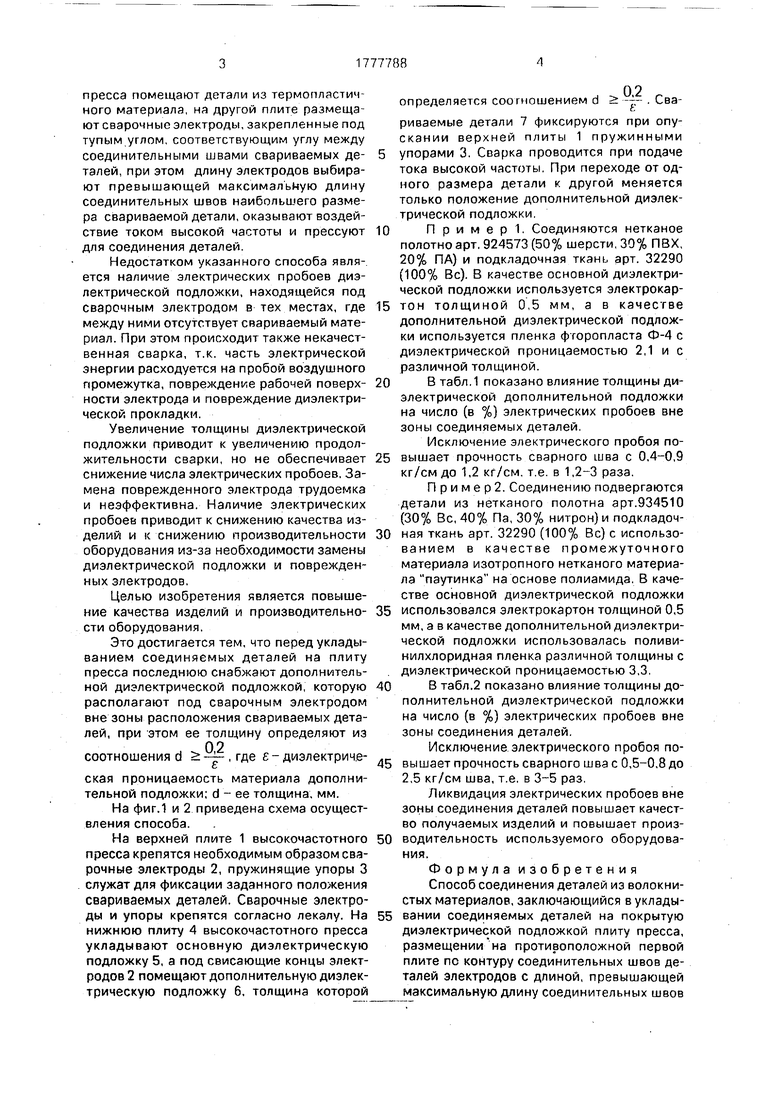

На фиг.1 и 2 приведена схема осуществления способа.

На верхней плите 1 высокочастотного пресса крепятся необходимым образом сварочные электроды 2, пружинящие упоры 3 служат для фиксации заданного положения свариваемых деталей. Сварочные электроды и упоры крепятся согласно лекалу. На нижнюю плиту 4 высокочастотного пресса укладывают основную диэлектрическую подложку 5, а под свисающие концы электродов 2 помещают дополнительную диэлектрическую подложку 6, толщина которой

.2 г

определяется соотношением d --- . Свариваемые детали 7 фиксируются при опускании верхней плиты 1 пружинными

упорами 3. Сварка проводится при подаче тока высокой частоты. При переходе от одного размера детали v другой меняется только положение дополнительной диэлектрической подложки.

0Пример. Соединяются нетканое

полотно арт. 924573 (50% шерсти, 30% ПВХ, 20% ПА) и подкладочная ткань арт. 32290 (100% Вс). В качестве основной диэлектрической подложки используется электрокар5 тон толщиной 0,5 мм, а в качестве дополнительной диэлектрической подложки используется пленка фторопласта Ф-4 с диэлектрической проницаемостью 2,1 и с различной толщиной.

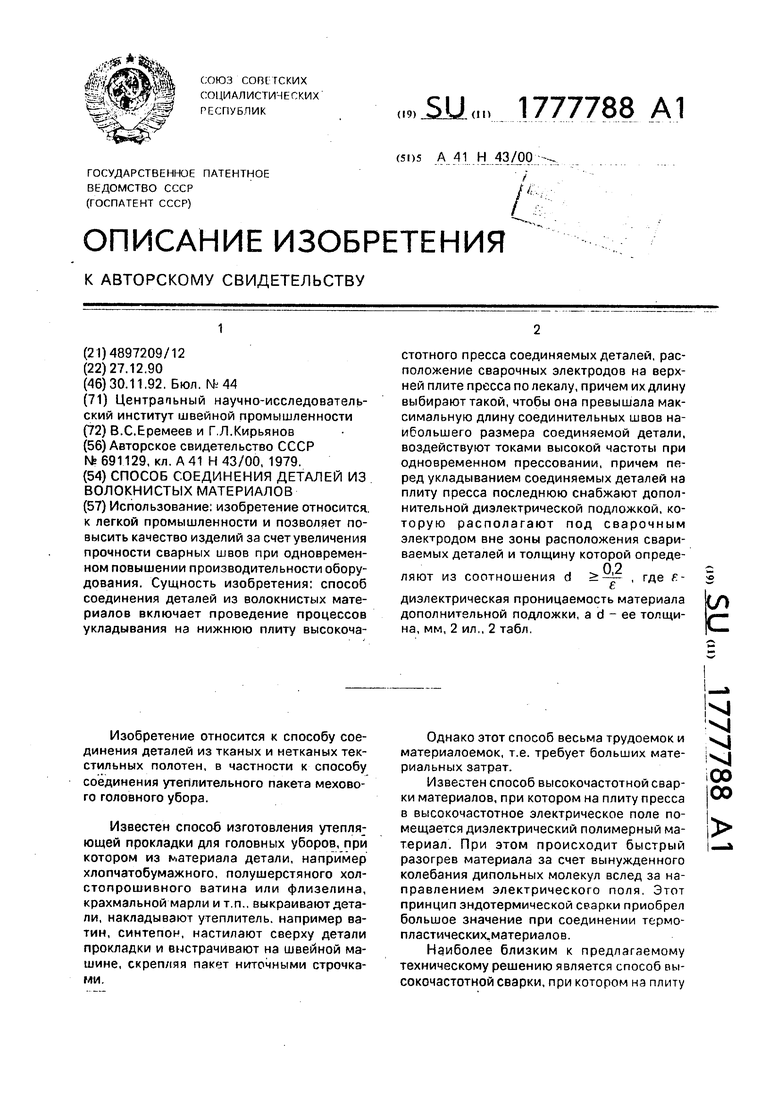

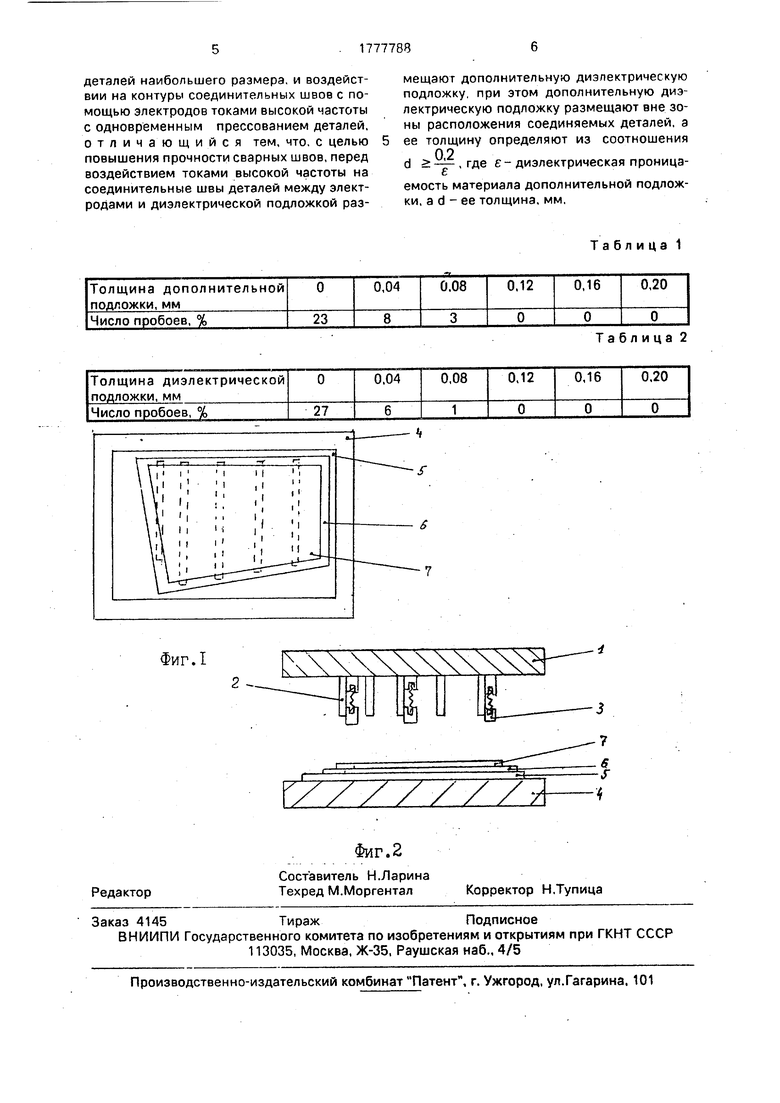

0В табл.1 показано влияние толщины диэлектрической дополнительной подложки на число (в %) электрических пробоев вне зоны соединяемых деталей,

Исключение электрического пробоя по5 вышает прочность сварного шва с 0,4-0,9 кг/см до 1,2 кг/см, т.е. в 1,2-3 раза.

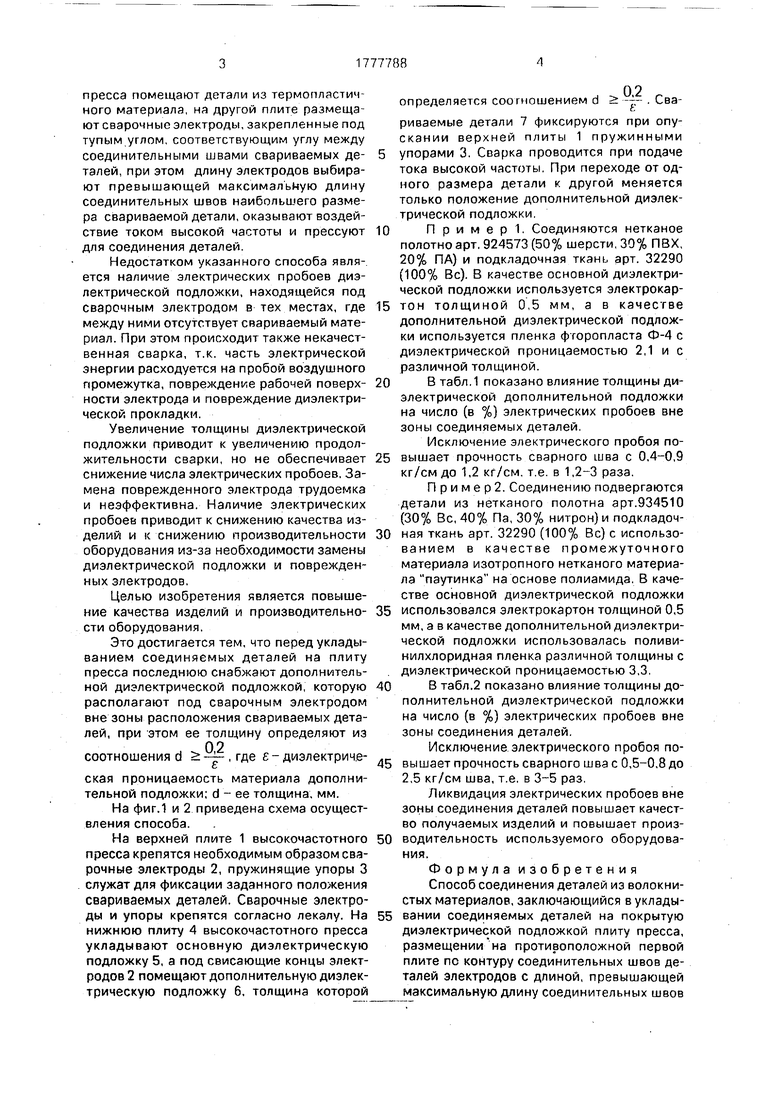

П р и м е р 2. Соединению подвергаются детали из нетканого полотна арт.934510 (30% Вс, 40% Па, 30% нитрон) и подкладоч0 ная ткань арт. 32290 (100% Вс) с использованием в качестве промежуточного материала изотропного нетканого материала паутинка на основе полиамида. В качестве основной диэлектрической подложки

5 использовался электрокартон толщиной 0,5 мм, а в качестве дополнительной диэлектрической подложки использовалась поливи- нилхлоридная пленка различной толщины с диэлектрической проницаемостью 3,3.

0В табл.2 показано влияние толщины дополнительной диэлектрической подложки на число (в %) электрических пробоев вне зоны соединения деталей.

Исключение электрического пробоя по5 вышает прочность сварного шва с 0,5-0,8 до 2,5 кг/см шва, т.е. в 3-5 раз.

Ликвидация электрических пробоев вне зоны соединения деталей повышает качество получаемых изделий и повышает произ0 водительность используемого оборудования.

Формула изобретения Способ соединения деталей из волокнистых материалов, заключающийся в уклады5 вании соединяемых деталей на покрытую диэлектрической подложкой плиту пресса, размещении на противоположной первой плите по контуру соединительных швов деталей электродов с длиной, превышающей максимальную длину соединительных швов

деталей наибольшего размера, и воздействии на контуры соединительных швов с помощью электродов токами высокой частоты с одновременным прессованием деталей, отличающийся тем, что, с целью повышения прочности сварных швов, перед воздействием токами высокой частоты на соединительные швы деталей между электродами и диэлектрической подложкой размещают дополнительную диэлектрическую подложку, при этом дополнительную диэлектрическую подложку размещают вне зоны расположения соединяемых деталей, а ее толщину определяют из соотношения

02

d , где е-диэлектрическая проницаемость материала дополнительной подложки, a d - ее толщина, мм,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВАНИЯ УСИЛИВАЮЩИХ УТОЛЩЕНИЙ НА ИЗДЕЛИЯХ ИЗ ГИБКИХ ПОЛОТЕН В МЕСТАХ ПЕРЕСЕЧЕНИЯ СВАРНЫХ ШВОВ МЕТОДОМ ВЫСОКОЧАСТОТНОЙ СВАРКИ | 2023 |

|

RU2823891C1 |

| Способ высокочастотной сварки полимерных материалов | 1982 |

|

SU1090574A1 |

| Устройство для высокочастотной сварки с одновременной обрезкой термопластичных материалов | 1981 |

|

SU1054078A1 |

| Способ ультразвуковой стыковой сварки деталей из полимерных материалов | 1988 |

|

SU1669749A1 |

| СПОСОБ СВАРКИ | 2022 |

|

RU2826435C2 |

| Устройство для высокочастотной сварки полимерных материалов | 1980 |

|

SU929439A1 |

| Устройство для высокочастотной сварки деталей из диэлектрических материалов | 1988 |

|

SU1636248A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2119416C1 |

| Устройство для сварки соединительных швов деталей из волокнистых материалов | 1975 |

|

SU691129A1 |

| Способ производства полимерного контейнера для крови и ее компонентов | 2023 |

|

RU2816160C1 |

Использование: изобретение относится, к легкой промышленности и позволяет повысить качество изделий за счет увеличения прочности сварных швов при одновременном повышении производительности оборудования. Сущность изобретения: способ соединения деталей из волокнистых материалов включает проведение процессов укладывания на нижнюю плиту высокочастотного пресса соединяемых деталей, расположение сварочных электродов на верхней плите пресса по лекалу, причем их длину выбирают такой, чтобы она превышала максимальную длину соединительных швов наибольшего размера соединяемой детали, воздействуют токами высокой частоты при одновременном прессовании, причем перед укладыванием соединяемых деталей на плиту пресса последнюю снабжают дополнительной диэлектрической подложкой, которую располагают под сварочным электродом вне зоны расположения свариваемых деталей и толщину которой определяют из соотношения d 012 е где F- диэлектрическая проницаемость материала дополнительной подложки, a d - ее толщина, мм, 2 ил., 2 табл. СО с

Фиг Л

Таблица 1

Таблица 2

| Устройство для сварки соединительных швов деталей из волокнистых материалов | 1975 |

|

SU691129A1 |

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1992-11-30—Публикация

1990-12-27—Подача